Изобретение относится к области приборостроения, в частности, к гироскопам на полусферических газодинамических подшипниках и может быть использовано при изготовлении прецизионных гироскопов из бериллия.

Известен способ изготовления газодинамической опоры (ГДО), в котором перед операцией взаимной установки подвижного и неподвижного элементов опоры производят окончательную доводку размеров, формирующих рабочий зазор ГДО, с помощью специальных притиров, контроль этих размеров и селективную их подборку для обеспечения заданного рабочего зазора.

При изготовлении прецизионных газодинамических опор сферического типа указанный способ предполагает наличие высокоточного метрологического оборудования и тщательный контроль размеров притира.

Известен также способ изготовления опоры на газовой смазке, в котором окончательную доводку сферических рабочих поверхностей производят с помощью трубчатого притира до требуемых размеров, рабочие поверхности покрывают тонкой пленкой искусственного алмаза, производят контроль радиуса сферических поверхностей сопрягаемых деталей опоры, селективную их подборку по величине рабочего зазора, т.е. по величине разности радиусов (ΔR), обеспечивающую точностные показатели гироскопа.

Этот способ является наиболее близким по технической сущности к достигаемому положительному эффекту к заявляемому изобретению и может быть принят за прототип.

Указанный способ изготовления опор на газовой смазке для прецизионных гироскопов не всегда позволяет получить высокие точностные характеристики гироскопа, зависящие от ГДО.

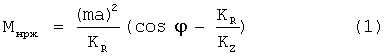

Известно, что уводящие моменты, действующие на гироскоп, зависящие от ГДО, определяются из выражений

где: Мнрж. - момент неравножесткости;

Мϕ - момент поперечной податливости (момент от угла положения);

KR - радиальная жесткость ГДО;

KZ - осевая жесткость ГДО;

ma - инерционная масса гироскопа.

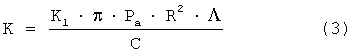

Жесткость газодинамической опоры сферического типа со спиральными канавками определяется

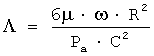

где  - число сжимаемости (4).

- число сжимаемости (4).

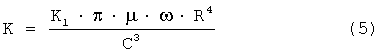

Подставляя (4) в (3), получим

где μ - динамическая вязкость газовой смазки;

ω - угловая скорость ротора;

R - радиус сферы ГДО;

K1 - коэффициент, характеризующий микропрофиль опоры и форму рабочего зазора;

С=ΔR - рабочий зазор.

Из выражения (5) видно, что для определенного типоразмера гироскопа жесткость ГДО будет определяться только величиной и формой рабочего зазора, следовательно, и уводящие моменты будут также определяться этими параметрами.

Величина же и форма рабочего зазора определяется геометрическими параметрами сопряженных опорных поверхностей.

Известные способы изготовления сферических ГДО с применением обработки рабочих поверхностей с помощью специальных притиров не позволяют изготавливать опорные поверхности без погрешностей их формы. Так, при изготовлении полусферических ГДО после окончательной доводки остаются погрешности формы в виде отклонений от сферичности, которая оценивается по измерению круглости обработанных поверхностей в различных сечениях. Величина погрешности готовых деталей достигает 0,5 мкм. Суммарная погрешность формы двух сопряженных поверхностей опоры равняется 1,0 мкм.

Учитывая, что рабочий зазор ГДО для получения высоких точностных характеристик не превышает величин 1,8-2,4 мкм, то суммарная погрешность формы может оказать значительное влияние на выходные характеристики прибора, что на практике приводит к большому проценту брака по параметрам гироскопа, зависящим от ГДО. Погрешности формы, которые в конечном счете сказываются на равномерность рабочего зазора сопрягаемых опорных поверхностей, могут вызывать нежелательную вибрацию ротора в приборе и привести к дополнительному рассеиванию мощности, влияющей на тепловые режимы и стабильность характеристик гироскопа.

Кроме того, контроль радиуса рабочих поверхностей ГДО и селективный подбор опоры по параметру ΔR необходимо производить с погрешностью не более 0,2 мкм. Эта метрологическая проблема, в настоящее время, решается с помощью сложного пневмоэлектронного оборудования типа БВ-7410, которое также имеет свою определенную разрешающую способность и непригодно в изготовлении миниатюрных ГДО (R<6).

Целью настоящего изобретения является формирование равномерной и заданной величины рабочего зазора в опоре без применения контрольных операций и селективной сборки опоры, и упрощение способа изготовления сферических газодинамических опор.

Поставленная цель достигается тем, что в известном способе изготовления сферической газодинамической опоры гироскопа, включающем механическую обработку притиром рабочих поверхностей подвижных и неподвижных элементов опоры и нанесение на рабочие поверхности пленки износостойкого покрытия, заданный рабочий зазор в опоре формируют обработкой путем механического перемещения элементов опоры друг относительно друга с прослойкой размерного абразива, диаметр абразивных зерен которого выбирают по формуле

N=С+2t,

где N - диаметр абразивных зерен,

C - рабочий зазор ГДО,

t - толщина наносимого износостойкого покрытия.

Сущность предложенного способа заключается в том, что две приблизительно сферические поверхности, т.е. предварительно доведенные поверхности, при обработке путем взаимного перемещения друг относительно друга через прослойку размерного абразива приобретают поверхности одинаковой кривизны, т.е. обеспечивается образование концентричных поверхностей вращения. Концентричные же поверхности вращения характеризуются равноценным зазором между поверхностями в любой ее точке.

Известно, что в результате давления на обрабатываемые таким образом детали абразивные зерна располагаются практически в один слой, которые могут измельчаться в процессе обработки.

При нормальном процессе обработки усилие, передаваемое зерном абразива, не должно превосходить того значения, которое является раздавливающим. При обработке бериллия это условие не накладывает больших ограничений, ввиду его малой твердости. Поэтому усилие при обработке выбиралось порядка 0,6-1 кг/см2. Для того чтобы абразивная прослойка оставалась постоянной, ее во время обработки необходимо подавать постоянно к центру сферы, либо, если это невозможно, производить ее частую замену - через каждые 2 минуты.

Для равномерного съема материала и получения требуемой фактуры рабочих поверхностей, следуя рекомендациям 4,5, сравнивали скорости вращения обрабатываемых деталей ω1=ω2=1-3 м/с, где ω1 и ω2 - соответственно скорости вращения деталей ГДО при обработке, и сообщили дополнительное движение через кривошип (покачивание чаши по образующей полусферы).

Длительность обработки определялось, в основном, временем, необходимым для достижения требуемого класса шероховатости, и составляло ˜8-20 мин.

Предложенный способ может быть реализован при изготовлении опоры гироскопа типа ЦЕ99, состоящей из 2 симметрично расположенных полусферических газовых подшипников радиусом R 9, выполненных из бериллия, следующим образом

1. Черновая доводка рабочих сферических поверхностей деталей ГДО притиром трубчатой формы из чугуна алмазной пастой ACM 5/3 ГОСТ 16877-71.

2. Окончательная доводка - обработка путем механического перемещения вращающейся (чаши) и невращающейся (полусферы) частей ГДО друг относительно друга с прослойкой алмазной пасты. Выбор величины зерна алмазной пасты проводился из расчета N=C+2t.

где N - диаметр зерен абразива,

Cср=ΔR=2,2 мкм - средний рабочий зазор ГДО,

t=1,4 мкм - толщина пленки искусственного алмаза, наносимого на рабочие поверхности ГДО,

т.е. N=2,2+2·1,4=5 мкм.

Поэтому обработка проводилась пастой АСМ 5 ПОМ ТУ 25 000.00098, где диаметр абразивных зерен основной фракции составляет 5 мкм. Применение пасты улучшают проведение обработки, т.к. неабразивная составляющая пасты непрерывно очищает рабочие поверхности, удаляя отработанные измельченные зерна и мелкую фракцию абразива, устраняет комкование зерен, разъединяя их, регулирует тепловой режим в зоне обработки, уменьшает нагрев деталей.

3. Выполнение фотохимическим способом на полусферах спиральных канавок.

4. Специальная промывка деталей опоры.

5. Нанесение в установке ионного распыления (УИР-40) пленки искусственного алмаза толщиной 1,4 мкм.

Для подтверждения достоверности правильного формирования рабочего зазора в опоре предложенным способом разность радиусов (ΔR) контролировалась на сферометре БВ-7410. Полученные результаты приведены ниже:

Предложенный способ по сравнению с известным техническим решением позволяет:

1) повысить (почти в два раза) точностные показатели гироскопа, зависящие от ГДО;

2) изготавливать сферические ГДО без применения сложного метрологического оборудования, что очень существенно при создании миниатюрных опор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки поверхностей вращения | 1985 |

|

SU1284791A1 |

| ПРИТИР | 1997 |

|

RU2119422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ НА ГАЗОВОЙ СМАЗКЕ | 1986 |

|

SU1839830A2 |

| Способ обработки отверстий раздвижными абразивными инструментами и устройство для его осуществления | 1988 |

|

SU1593931A1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| Способ обработки изделий из титановых сплавов | 1980 |

|

SU905324A1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА | 2002 |

|

RU2252131C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ПОДГОТОВКИ ПРИТИРА К РАБОТЕ | 2003 |

|

RU2287421C2 |

Изобретение относится к гироскопам с газовыми опорами подвеса ротора и может быть использовано при изготовлении прецезионных сферических газодинамических опор (ГДО), выполненных из бериллия и упрочненных пленкой износостойкого покрытия. Для формирования рабочего зазора в ГДО после предварительной механической доводки притиром рабочих поверхностей элементов опоры перед нанесением износостойкого покрытия рабочие поверхности обрабатывают путем механического перемещения друг относительно друга с прослойкой размерного абразива, диаметр абразивных зерен которого выбирают по формуле: N=С+2t, где N - диаметр абразивных зерен, С - рабочий зазор в ГДО, t - толщина наносимого износостойкого покрытия. Техническим результатом является повышение технологичности изготовления.

Способ изготовления сферической газодинамической опоры гироскопа, включающий механическую доводку рабочих поверхностей подвижного и неподвижного элементов опоры при размещении между этими поверхностями притира и сдавливании элементов опоры и нанесение на рабочие поверхности пленки износостойкого покрытия, отличающийся тем, что, с целью повышения технологичности изготовления путем одновременного формирования рабочего зазора в опоре, рабочие поверхности подвижного и неподвижного элементов опоры доводят путем механического перемещения их друг относительно друга, причем притир подают с диаметром N абразивных зерен, равным

N=C+2t,

где С - рабочий зазор опоры, мкм;

t - толщина наносимого износостойкого покрытия, мкм;

а элементы опоры сдавливают до образования одного слоя абразивных зерен.

| Дж.Грэссем и У.Пауэлл | |||

| Подшипники с газовой смазкой, М.: Мир, 1966, с.253-273 | |||

| Авторское свидетельство СССР, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

2008-07-27—Публикация

1985-05-15—Подача