1

Изобретение относится к механической обработке, а именно к регулированию взаимного расположения обрабатываемой поверхности детали и рабочих поверхностей инструмента, и может быть использовано в процессе доводки абразивными пастами тел вращения с идлин рическими, сферическими и коническими поверхностями.

Цель изобретения - повьшение производительности при обеспечении точности геометрической формы 0,1 - 1,0 мкм и увеличение процента выхода годных деталей высокой размерной точности путем обеспечения зазора между инструментом и обрабатываемой деталью в зависимости от величины абразивных ; зерен и.применения двух рациально перемещающихся инструментальных головок

12847912

ние величины зазора в условиях не- прерывно о съема обрабатываемого материала в процессе обработки, в том числе и без удаления раздробленного

5 в процессе доводки абразива, так как его величина составляет менее 5-10% от величины абразивных зерен основной фракции и может быть учтена при регулировании зазора.

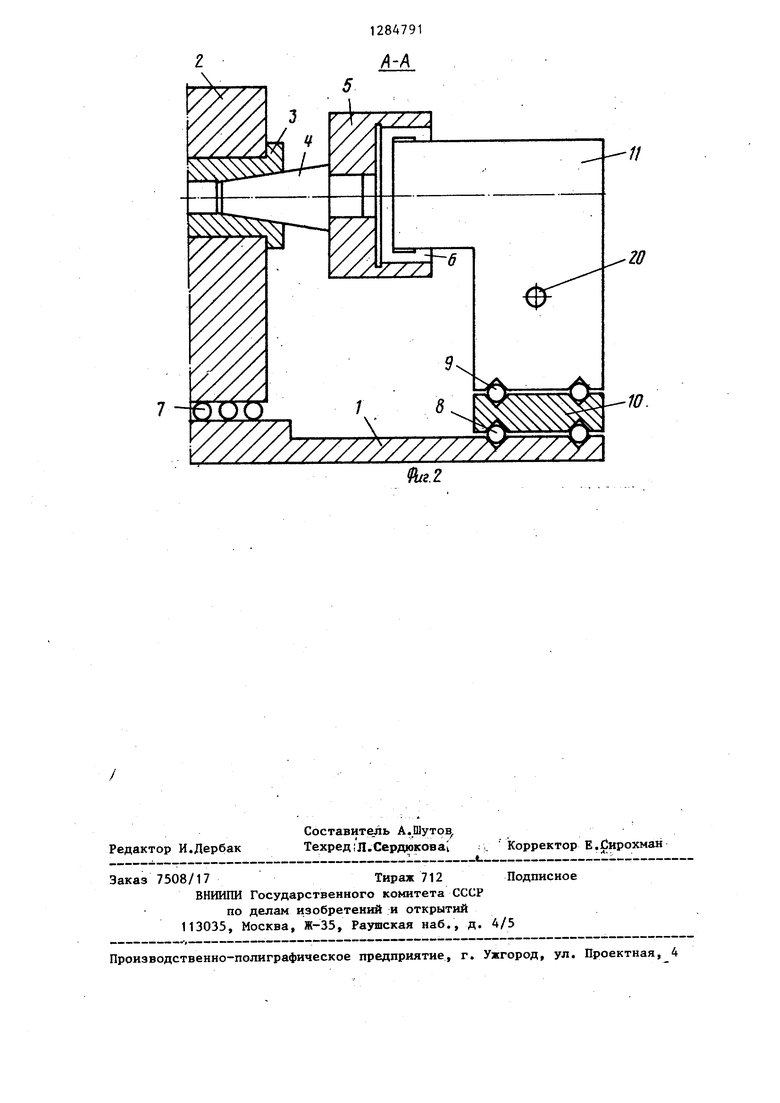

О Устройство содержит станину 1, на которой расположена бабка 2 изделия с вращающимся шпинделем 3, в котором на оправке 4 установлена деталь 5 с обрабатываемой закрытой (упирающейся

1 в торец) вогнутой цилиндрической поверхностью 6, Бабка 2 имеет возможность совершать возвратно-поступательные продольные (вдоль оси вращения шпинделя 3) перемещения по направляюс датчиком измерения величины радиаль-20 щд5 7. На станине 1 также расположены ного перемещения головки.

На фиг.1 изображено устройство, об- |ций вид; на фиг.2 - разрез А-А на фиг.1.

25

jia направляющих 8 и 9 инструментальные головки 10 и 11 с притирами 12 и 13, имеющие возможность горизонтального поперечного перемещения относительно друг друга и станины. Инструментальные голов ки 10и 11 связаны пружиной 14 растяжения, отжимающей притиры 12 и 13 друг от друга в направлении к обрабатываемой поверхности 6 детали 5. На инстУстановка зазора между обрабатываемой поверхностью детали и рабочими поверхностями инструмента в пределах 0,1 - 0,9 от величины абразивнь1Х зеjia направляющих 8 и 9 инструментальные головки 10 и 11 с притирами 12 и 13, имеющие возможность горизонтального поперечного перемещения относительно друг друга и станины. Инструментальные голов ки 10и 11 связаны пружиной 14 растяжения, отжимающей притиры 12 и 13 друг от друга в направлении к обрабатываемой поверхности 6 детали 5. На инстрен основной фракции путем радиально-30 рументальной головке 11 установлен

го взаимного перемещения противолежащих элементов инструмента в направлении от обрабатываемой поверхности детали после контакта рабочих поверхмеханизм жесткого поперечного горизонтального перемещения головки 10 относительно головки 11, включающий электродвигатель 15, редуктор 16 и ностей инструмента с обрабатываемой 35 дифференциальный винт 17 со сферич с- поверхностыо детали позволяет при доводке абразивными, в основном, алмазными пастами за счет уменьшения до незначительной величины силы резания на утопающих участках обрабатываемой 40 поверхности производить выборочный съем обрабатываемох о материала с выступающих участков обрабатываемой поверхности, что позволяет уменьшить

погрешность геометрической формы об- 45 чала образования зазора между рабочи- рабатываемой поверхности до 0,1 - „ поверхностями притиров 12 и 13 и 1,0 мкм доводкой крупнозернистыми (10 - 40 мкм и более) абразивными (алмазными) пастами, тем самым повышая

КИМ наконечником 18, находящимсяпод действием пружины 14 в силовом контакте с опорной поверхностью 19 инструментальной головки 10. Также на инструментальной головке 11 установлен датчик 20 (с электри еским входом на отсчетное устройство 21) измерения величины жесткого поперечного перемещения головки 11 с момента наобрабатываемой поверхностью 6 детали 5. На головке 10 соосно с датчиком 20 установлен винт 22 для регулирова производительность процесса обработ- ки, и за счет этого избавиться от неуправляемой доводки мелкозернистым абразивом, при которой по мере съема обрабатываемого материала часто увеличивается погрешность геометрической формы .обрабатываемой поверхности. Использование датчика измерения величины радиального перемещения позволяет производить периодическое регулироващд5 7. На станине 1 также расположены

ia направляющих 8 и 9 инструментальные головки 10 и 11 с притирами 12 и 13, имеющие возможность горизонтального поперечного перемещения относительно друг друга и станины. Инструментальные голов ки 10и 11 связаны пружиной 14 растяжения, отжимающей притиры 12 и 13 друг от друга в направлении к обрабатываемой поверхности 6 детали 5. На инструментальной головке 11 установлен

механизм жесткого поперечного горизонтального перемещения головки 10 относительно головки 11, включающий электродвигатель 15, редуктор 16 и дифференциальный винт 17 со сферич с-

чала образования зазора между рабочи- „ поверхностями притиров 12 и 13 и

КИМ наконечником 18, находящимсяпод действием пружины 14 в силовом контакте с опорной поверхностью 19 инструментальной головки 10. Также на инструментальной головке 11 установлен датчик 20 (с электри еским входом на отсчетное устройство 21) измерения величины жесткого поперечного перемещения головки 11 с момента начала образования зазора между рабочи- „ поверхностями притиров 12 и 13 и

обрабатываемой поверхностью 6 детали 5. На головке 10 соосно с датчиком 20 установлен винт 22 для регулирования нулевого положения отсчетного , устройства 21.

Доводку производят следующим образом.

При помощи электродвигателя 15 с редуктором 16 поворачивают дифферен- циальньй винт 17, натягивая пружину и отжимая опорную поверхность 19 так, что притиры 12 и 13 сближаются друг

с другом, а затем осевым перемещением бабки 2 по направляющим 7 вводят притиры 12 и 13 в обрабатываемое отверстие детали 5.

Аналогичным образом поворачивают дифференциальный винт 17 в противоположную сторону, отпуская пружину 14, которая разводит инструментальные головки 10 и. 11 и соответственно притиры 12 и 13, приближая их рабочие поверхности к обрабатываемой поверхности 6 детали 5 до тех пор, пока стрелка отсчетного. устройства 21 не остановится, что свидетельствует о полном контакте рабочих поверхностей притиров 12 и 13 с обрабатываемой поверхностью 6 детали 5 и отрыве сферического наконечника 18 от опорной поверхности 19,

После остановки стрелки поворотом винта 22 отжимают (или отпускают) подвижную головку датчика 20 до тех пор, пока стрелка отсчетного устройства 21 не устанавливается в нулевое положение, а затем обратным вращением дифференциального винта 17 отводят притиры 12 и .13 от обрабатываемой поверхности 6 детали 5 на расстояние.

25 ных зерен, первичный раскол которых не образует плоских граней большой плотади. Дальнейшее уменьшение зазора не выполнимо по условию его установки. Увеличение зазора до 0,9 целесоравное 0,1 - 0,9 от величины абразивных зерен основной фракции, определя- 30 образно при использовании абразива с рмое по положению стрелки отсчетного i острыми кромками, преимущественно устройства 21. Например, отводят при- мелкозернистого, способного без рас- тиры на 10 мкм при доводке алмазной калывания (для повьш1ения производите- пастой зернистостью 20 мкм.льности) осуществлять съем обрабатыПеремещением бабки 2 по направляю- 35 ваемого материала. Увеличение зазора - щим 7 частично выводят притиры 12 и сверх 0,9 приводит к резкому падению 13 из детали 5, наносят абразивную пасту, например алмазную пасту зернистостью 10 или 40 мкм, на рабочую поверхность притиров 12 и 13 и обраба- 40 тываемую поверхность 6 детали 5, приводят во вращение шпиндель 3 бабки 2 издалия, включают осевую осцилляцию бабки 2 изделия по направляющим 7, обеспечивая вращение и продольное пе-45 ремещение детали 5 относительно притиров 12 и 13 в процессе доводки, который обычно длится 1 - 5 мин.

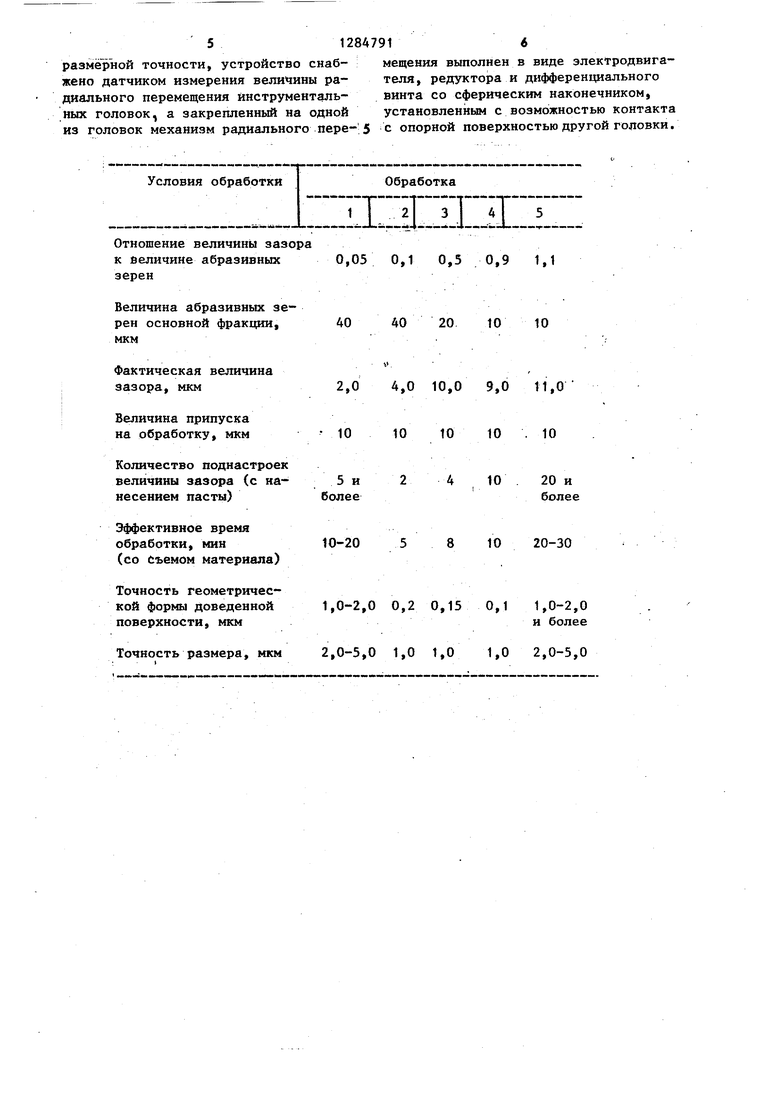

съема обрабатываемого материала из-за резкого уменьшения силы резания, i На токарном станке изготавливают закрытые вогнутые цилиндрические поверхности подшипников диаметром 20 мМ и длиной 10 мм с точностью размера 1,0 мкм при условиях обработки, при веденных в таблице.

Формула изобретения

Устройство для доводки поверхностей вращения, содержащее установлен- В процессе доводки, по мере взаим-50 ные с возможностью радиального перенрго износа рабочих поверхностей дета лей и притиров, время бт времени производят корректировку взаимного рас- ;положения деталей и притиров указанным способом, часто с добавлением аб-55 личающееся тем, что, с це,разивной пасты, стараясь поддерживать величину зазора между рабочими поверхностями притиров 12 и 13 и обрабатываемой поверхностью 6 детали 5 в за4791 4

дайн:б х пределах (О, 1 - 0,9 от величины абразивных зерен основной фракции),.

Доводку производят с широким диапазоном режимов обработки, например 5 с частотой вращения шпинделя 14 об/мин, скоростью осцилляции 10 двойных ходов в минуту, величиной осцилляции, равной половине длины образующей обрабатываемой поверхности, рабочим усилием пружины 14 около 50 Н.

fO

Оптимальная величина зазора между обрабатываемой поверхностью детали и рабочей поверхностью притира равна

0,5 о;г величины основной фракции абразивных зерен. При такой величине зазора абразивные зерна сразу же пос- ле однократного раскалывания (в процессе доводки) вступают в работу по

выборочному съему обрабатываемого материала с наибольшей -производительностью. Уменьшение зазора до 0,1 от величины зерен целесообразно при использовании крупнозернистых абразивных зерен, первичный раскол которых не образует плоских граней большой плотади. Дальнейшее уменьшение зазора не выполнимо по условию его установки. Увеличение зазора до 0,9 целесообразно при использовании абразива с острыми кромками, преимущественно мелкозернистого, способного без рас- калывания (для повьш1ения производите- ьности) осуществлять съем обрабатываемого материала. Увеличение зазора - сверх 0,9 приводит к резкому падению

съема обрабатываемого материала из-за резкого уменьшения силы резания, i На токарном станке изготавливают закрытые вогнутые цилиндрические поверхности подшипников диаметром 20 мМ и длиной 10 мм с точностью размера 1,0 мкм при условиях обработки, при веденных в таблице.

Формула изобретения

мещения две инструментальные головки и закрепленный на одной из головок механизм радиального перемещения другой головки относительно первой, отлью повышения производительности при обеспечении точности геометрической формы 0,1 - 1,0 мкм и увеличения про- дента выхода годных деталей высокой

5128А7916

размерной точности, устройство снаб- мещения выполнен в виде электродвига- жено датчиком измерения величины ра- теля, редуктора и дифференциального диального перемещения инструменталь- винта со сферическим наконечником, ных головок, а закрепленный на одной установленным с возможностью контакта из головок механизм радиального пере-5 с опорной поверхностью другой головки.

Условия обработки

::njiZLi:z::i

ра

0,05 0,1 0,5 0,9 1,1

40

40 20

10 10

2,0 4,0 10,0 10 10 10 2 4

5 и более

10-20

8

10

20-3

Точность геометрической формы доведенной поверхности, мкм

0,1

1,0-2,0 и более

1,0-2,0 0,2 0,15 Точность размера, мкм 2,0-5,0 1,0 1,0 1,0 2,0-5,0

Обработка

40 20

10 10

8

10

20-30

0,1

1,0-2,0 и более

1,0 2,0-5,0

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий раздвижными абразивными инструментами и устройство для его осуществления | 1988 |

|

SU1593931A1 |

| Способ доводки отверстий раздвижными профильными притирами | 1987 |

|

SU1493443A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

| Устройство для крепления инструмента | 1991 |

|

SU1816541A1 |

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2320468C2 |

| Способ доводки деталей | 1983 |

|

SU1191265A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

| Плоскодоводочный станок | 1982 |

|

SU1139617A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

Изобретение относится к механи- «1еской обработке, а имейно к регулированию взаимного расположения обра- батьшаемой поверхности детали и рабочих поверхностей инструмента, и может быть использовано в процессе доводки абразивными пастами тел вращения с цилиндрическими, сферическими и коническими поверхностями. Цель изобретения - повышение производительности -при обеспечении точности геометрической формы 0,1 - 1,0 мкм и увеличение процента выхода годных деталей высокой .размерной точности; На станине 1 установлены с возможностью радиального перемещения две инструментальные головки 10 и 11 с притирами 12 и 13. На головке 11 установлен механизм перемещения головки 10 относительно головки 11, выполненный -в виде электродвигателя 15, редуктора 16 и дифференциального винта 17 со сферическим наконечником 18, находящимся под действием пружины 14 в силовом кон- такте с опорной поверхностью 19 головки 10. На головке 11 также установлен датчик 20 измерения величины радиального перемещения головок. 2 ил., 1 табл. i (Л С N 00 4 -Nj СО 7777/J/ г ttf в 1

Редактор И.Дербак

Составитель А.Шутов Техред; Л.Сердюкова

Заказ 7508/17Тираж 712 Подписное

ВНИИПИ Государственного кo штeтa СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Е.Сирохман

| Способ подвода инструмента к обра-бАТыВАЕМОй пОВЕРХНОСТи пРи OKOH-чАТЕльНОй ОбРАбОТКЕ ТЕл ВРАщЕНия | 1977 |

|

SU829407A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для доводки сферических поверхностей | 1980 |

|

SU884974A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-01-23—Публикация

1985-03-04—Подача