(54) СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки инструмента из быстрорежущих сталей | 1978 |

|

SU765379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2013 |

|

RU2550674C2 |

| Способ обработки изделий из титановых сплавов | 1983 |

|

SU1108131A1 |

| Состав для нитрооксидирования и альфирования | 1989 |

|

SU1664872A1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| Порошкообразный состав для комплексной химико-термической обработки изделий из высоколегированных сталей и твердых сплавов | 1982 |

|

SU1070207A1 |

| СПОСОБ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1993 |

|

RU2075536C1 |

| Способ изготовления шлифов для металло-гРАфичЕСКОгО АНАлизА | 1979 |

|

SU834433A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| СОСТАВ ДЛЯ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ | 1993 |

|

RU2097443C1 |

I

Изобретение относится к металлургии, в частности к химико-термической обработке металлов, а именно к способам / диффузионного насыщения различными элементами титановых сплавов для повышения износостойкости, для использования их в качестве притиров, для полирования и доводки прецизионных деталей из разпичюлх металлов.

Известен способ химико-термической обработки титвщовых сплавов - цементация, направленный на получение износостойких поверхностей, в насыщающих средах с образованием цементированных слоев глубиной до 140-183 мкм и микротвердостью HjQ : 1200-2400 кгс/см| котгорые обладают слишком высокой твердостью til .

Однако слои в то же время весьма хрупкие, склонны к шелушению и практически не удерживают смазки, что в про- иессе притирки приводит к местному заклиниванию и схватыванию поверхностей.

Наиболее близким к предлагаемому техническим решением является способ вакуумного апьфирования титановых сплавов при 840-в7О®С в течение 3-5 ч, причем в течение 3/4-4/5 общего времени выдержки процесс ведут при остаточном давлении О,2-10 мм рт. ст. в атмосфере паров смеси, содержащей 8О-85 вес.% триэтаноламина и 1520 вес.% 30%-ного водного раствора

10 ацетата аммония при ее расходе 1530 см /ч. Охлаждение после альфирования осуществляется на воздухе. Способ обеспечивает получение диффузионных слоев на конструкционных деталях глуби1Jной До 7О-75 мкм с микротвердостью H5(j 700-890 кгс/мм 2} .

Однако данный способ не применяется для обработки притиров, так как не обеспечивает достаточную износостойкость и

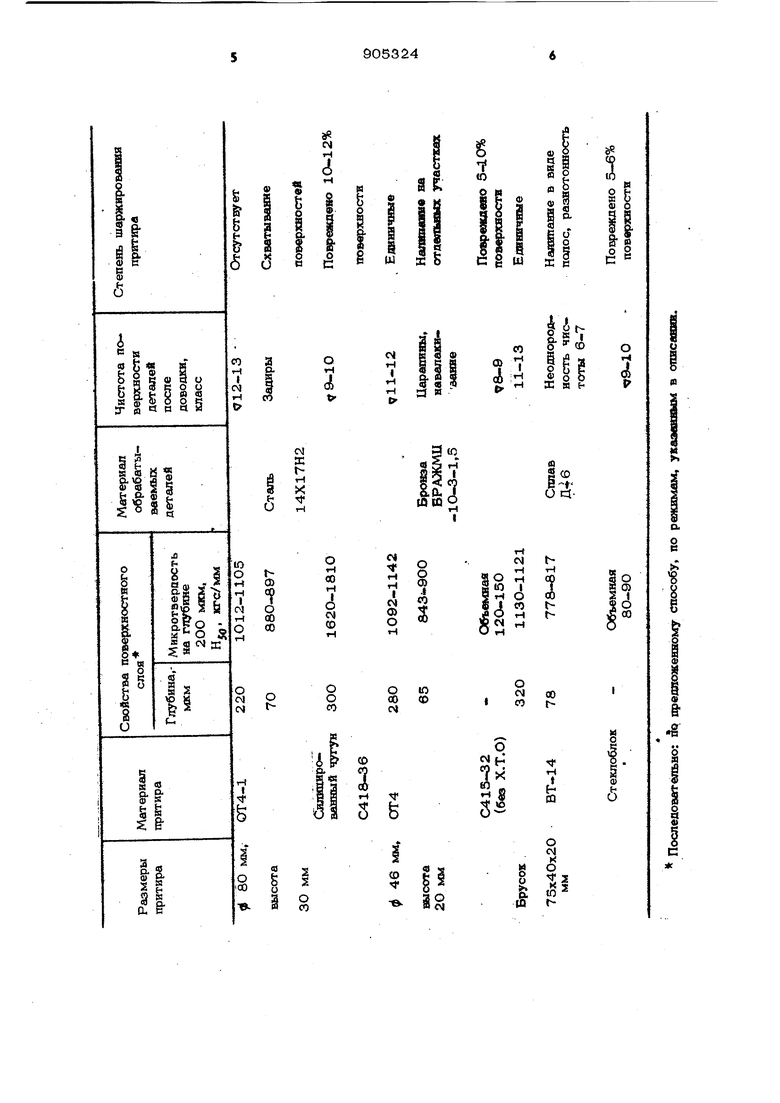

20 высокое качество обрабатываемых изделий. Это связано с тем, что при альфировании по такому способу слой достаточно однороден и плотен, что ведет к момен39тапьному схватыванто поверхностей и невозможности дальнейшей притирки поверхвостей. Цель изобретения - повышение износостойкости и улучшение чистоты обрабатываемой поверхности. Поставленная цепь достигается тем, что в известном способе обработки титановых сплавов, включающем вакуумное альфирование смеси триэтаноламина и водного раствора ацетата аммония с последующим охлаждением, альфирование ведут при 75О-950°С 12-18 ч при рас ходе смеси 40-§0 см /ч, причем через каждые 1,5-2,5 ч на 2-5 мин рабочее пространство печи развакуумируют и прекращают подачу смеси, а после альфирования осуществляют охлаждение и доводку обрабатываемой поверхности абразивными пастами. Длительная выдержка при относитель|но высоком кислородном потенциале атмосферы с кратковременным дополнитель ным его повышением в периоды разваку- умирования ведут с одной стороны к уве личению степени насыщения кислородом и незначительно углеродом и азотом, обеспечивающих получение оптимальной микротвердости, а с другой стороны к возникновению межкристаллической микропористости в cnoie в 5вязи с образованием пересьпценного твердого раство ра кислорода, образующего металлическу матрицу меньшей плотности, чем осно&ной металл, что обеспечивает надежное удержание смазки и абразива при притир ке и соответственно повышает скорость, степень абразивного воздействия и качес тво обрабатываемой поверхности. того, указанные условия альфирования приводят к образованию по грайипам зерен неравномерных тончайших прослоек,насыщенных кислородом, углеродом и азотом, титана, являющихся микроабра- эивными частицами, участвующих в поли ровании, что повышает на 1-2 класса чистоту притираемых новерскностей. Этому же способствует и доводка рабочей поверхности притиров посл альфирования в результате которой устраняются поверхностные микронеровности, вызванные частичным окислением. Таким образом, образующаяся ири об у работке предложенным способом nqpHcro столбчатая структура, аномальная, недопустимая при альфировании конструкнион 4 ных деталей, сообщает титановым спла- вам свойства, позволяющие использовать их в новом качестве - высокоэффективных притиров для тонкой доводки. Способ испытывают при изготовлении цилиндрических гладких и секторных при- , тиров из сплавов ВТЧ4, ВТЗ, ОТ4, ОТ4-1, использованных для доводки измерительно го инструмента из сталей ШХ15, ХВГ, 9ХС, деталей приборов и автоматики из сталей 1X742, Х1Х6Н6, 9X18, 2X13 и сплавов fll6, БРАЖМЦ, БРХО8. После предварительного отжига в заготовк х при 700-750 С в течение 1-4 ч притиры механически обрабатывают и шлифуют рабочие поверхности с получением чистоты 78. Перед альфировением проводят обезжириваниэ и сущку. В качестве окисляющей углеродазотсодержащей среды используют смесь 80-85 вес.% триэтанопамина и 15-20 вес.% 30%-ного водного раствора ацетата аммония. Приготовь :ение смеси осуществляют путем введения раствора ацетата аммония в триэтаноламин. Альфирование проводят в шахтных вакуумных печах ШЮ ВИД, Ш20ВН с горячей ретортой, снабженных вакуумными механическими насосами ВМ461, ВН-4Г и системой подачи смеси с пегулированием расхода от 5 до ЮОсм/ п возможностью перекрытия. Процесс ведут при 75О,95О°С, при этом в период прогрева притиров в печи создают вакуум 21О8-1О мм рт. ст., который при подаче смеси снижается до 0,2-50 мм рт. ст. Доводку притиров после альфирования и обработку деталей осуществляют алмазными и корундовыми пастами с микронной и супермикронной фракциями абразивов, например АСМ 1/0, .САМ 2/1, 24АМЗ и др. (зерно 3-О,5 мкм). Анализ глубины, микротвердости, структуры слоя проводят непосредственно на каждом притире на срезе по образующей цилиндра. Количество кислорода, азота, углерода определяют на одновре- енно обрабатываемых специальных о6ьразцах, для спектрального и послойного хикического анализа. Испытание на износостойкость проводят на специальных приспособлениях с применением указанных абразивных паст при усилиях 5-15 кг. Сравнительные результаты обработки притиров из некоторых сплавов по предложенному и известному способам приведены в таблице.

о

а

6

О

гН

V

см Ж

ггЧ

X

00

н

см

CD

О О со

о

со

«о

о

«о

см О) О

о ю

со (О

S ё

iO СМ 79 Пример. Обрабатывают Ц1шин рические притиры Ф 40 мм и высотой 18 мм из сплава ВТ 14. В печь Ш20ВНЦ, разогретую до 850°С, помещают партию притиров и после вакуумирования в реторту подают окислительную смесь, содержающую 85 вес.% триатансш амина и 15 вес.% ацетата аммония в ко личестве 40 см /ч, при этом остаточное давление в печи составляет 0,2 мм рт. ст выдержку осуществляют 18 ч, причем через каждые 2,5 ч на 5 мин прекращают подачу смеси и развакуумируют рабочее пространство печи. Озслаждение притиров по окончании прсщесса производят на воздухе. После альфирования осуществляют доводку рабочих поверхностей притиров на глубину 1О-15 мкм с применением абразива 24АМЗ. На поверхности притиров образовывается равномерный альфированный слой глубиной ЗОО32О мкм с микротвердостью HtQ 1145 кгс/мм против 6О-72 мкм и 71О-798 кгс/мм при обработке известным способом альфирования. Притиры применяют для доводки губок штангенциркулей из стали ШХ15 {HP и С 6263) с использованием белого электро- корунда 24АМЗ. При этом чистота поверхности губок составляет 13-14 класс против 9-10 класса при обработке притиром из чугуна СЧ 18-36. Притиры хорошо удерживают смазку и имеют повышенную работоспособность. Геометрия притиров (параллельность рабочих поверхностей) сохраняется 74 О мин против 5ОО мин у чугунного прнтира, длительность доводки по сра внению с последним сокращается на 15-2О%. В то же время притир, обработанный по известному способу, не удерживает смазку и абразив, .приводит к моментальному схватыванию притираемых поверхностей у всех материалов с любым абразивом, особенно МЗ, М5. П р и м е р 2. Обрабатывают цилиндрические притирял ф 5 О мм с отверстием по оси 14 мм и И|1сотой ЗО мм из сплава ОТ4-1. Альфирование вели при и остаточном давлении 25 мм рт. ст. подавая в печь 8О смеси, содержащей 8О вес.% триэтаноламнна и 2 О вес.% адетата аммония. Выдержку осуществляют в течение 12ч, Развакуумированне рабочего пространства печи с Одновременным прекращением подачн |Смеси на 5 мин осуществл5пот через каждые 1,5 ч выдержки. После охлаж4дения на воздухе притиры подвергают доводке на глубину 6-8 мкм с применещем пасты 24АМЗ, так что чистота рабочей части притира была 10 класса. В результате химико-термической обрабсугки на поверхности образовывается диффузионный слой глубиной 220 мкм и микротвердостью Н5о 1080-1120 кгс/мм Слой имеет характерную пористую структуру с содержанием кислорода в нем 3,4%, углерода 0,18%, азота О,72%, в то время как при апьфировании известным способом слой имеет глубину 85 мкм и микротвердость Н5о 836-847 кгс/мм с содержанием 1/7% 0, 0,04% С и 0,11% N . При обработке опорных поверхностей штока клапана из стали Х16Н6 (Н R О37-42) чистотаповерхности деталей составила 12 класс против 10 ;шасса при обработке чугунным притиром, а притир альфированный по известному способу, схватывался с обрабатываемым материалом через 1,5-2 мин работы и далее был неработоспособен. Срок службы притира составил 432О мин против 167О мин у чугунного притира из СЧ 1532 и против 2130 мин у чугунного при тира, подвергнутого силицированию при 1О9О°С 2 ч. Практически отсутствовали сколы и царапины на поверхности в то время как силицированный чугунный притир имел сколы слоя и царапины на 18-2О% рабочей поверхности. Поверхность имела высокую отражательную (глянцевую) способность против матово-серой при обработке чугунным притиром. Было исключено повторное притирание. П р и м е р 3. Обрабатывают комп;лект притиров Й 3 2 мм и высотой 15 мм из сплава ВТ4 для тонкой доводки твер досплавных измерительных губок микрометров из сплавов ВК8, ВК6. Альфирование ведут при 7 so С и остаточном давлении 5О мм рт. ст., подавая в печь 65 см /ч смеси, содержащей 85 вес.% триэтаноламина и 15 вес.% ацетата аммония. Вьшержку осуществляют в течение 16 ч с периодическим прекращением подачи смеси и развакуумированием печи на 3 мин через каждые 2 ч альфирования. Доводку рабочих поверхностей притиров осуществляли с применением алмазной пасты АСМ 2/1 на глубину 5-7 мкм с получением Ю класса чистоты. В результате обработки на поверхности притиров образовывается диффузионный слой глубиной 280 мкм и микротвердо-., стью 1157 кгс/мм с содержанием 99 4,7% О,, 0,62% S и 0,21% С, в то вр& мя как при альфировании известным способом слой имеет глубину 8О мкм и мииротвердость 790 кто/мм с содержанием О,43% О,, 0,17% и 0,О9% С. При оовошсе микрометров с испопь эоваяием песты АСМ2/1 за один проход комплектом притиров достигается зеркаль ная воверхность с чистотой 14 класс. В то же время при использовании притиров из борироваиного чугуна с поверхностной микротвердостью кгс/мм зеркальной пов хности получить не удалось, степень чистоты на 3 класса ниже. Наличие рисок на губках ведет к неодноцратноб доводке, производительность притирки снижается в 2,5 раза. Срсж службы щжтира составляет 3810 мин против 214О мни у борированного чугунного . nfMTHpa. Притиры же, альфированные по известному способу, были не работоспособны, так как смазки не удерживают и яриводят к надирам на части, ; схватыванию сразу же после начала щ кI. . i Предложенный способ позволяет ис;1Ю)в эовать титановые сплавы в новом качестве - притиров, причем повысьгь их износостойкость по сравнению с нанбопее широко применяемьп ли чугунными яритсфами в 1,5-2 раза, чистоту поверхjHocTefl обрабатываемых деталей на 2-3 24 класса, решить зацачу получения зеркальных поверхностей на прецизионных деталях с использованием мелко(} ак1шонных абразивов. ормула изобретения Способ обработки изделий из титановых сплавов, преимущественно притиров, включающий вакуумное альфирование в смеси триэтаноламина и водного раствора адетата аммония с последующим охлаждением, отличающийся тем, что, с иелью повышения износостоЛкости и улучшения чистоты обрабатываемой поверхности, альфированне производят при 750-9500с р-18 ч при рас:ходе смеси 4О-8О , причем через |каждые 1,5-2,5 ч на 2-5 мин рабочее пространство печи развакуумируют и прекращают подачу смеси, а после альфирования осуществляют охлаждение и доводку обрабатываемой поверхности образивными пастами. Источники информации, принятые во внимание .при экспертизе 1.Авторское свидетельство СССР № ЗО9О70, кл. С 23 С 11/10, 1971. 2.Авторское свидетельство СССР по заявке № 2818779/02, кл. С 25 С 11/14, 1979.

Авторы

Даты

1982-02-15—Публикация

1980-03-05—Подача