Изобретение относится к области электрохимических устройств с твердым высокотемпературным электролитом и может быть использовано при изготовлении источников тока (топливных элементов), систем жизнеобеспечения, электролизеров, кислородных насосов и т.д.

Известны электрохимические устройства с газовыми электродами и твердым электролитом в форме цилиндрической трубки, на которой располагаются отдельные элементы, соединенные последовательно по току и газу (Zur Entwicklung der Elektrochemie mit Festelektrolyten, Chemische Geselschaft, 21 Jahrgang, №2, 8, 1974, 177-182).

Устройства этой конструкции имеют низкие удельные характеристики, сложно наносить внутренние электроды и соединять их с внешними электродами. Эти устройства не могут быть большой мощности.

Из известных конструкций батарей наиболее близкой по технической сущности (прототипом) является батарея из блоков твердого электролита с каналами для одноименных электродов, расположенными под углом друг к другу, соединенных последовательно по току и газу, и имеющая крышки с газоподводящими трубками.

Однако эта конструкция обладает рядом недостатков. При сборке блоков в батарею и их герметичном соединении между собой с помощью специальных стекол, часть твердого электролита, свободная от электродов и предназначенная для сочленения, удлиняет батарею на 15 и более процентов, увеличивая объем устройства за счет нерабочей части. Для получения батарей большой мощности необходимо сокращать потери тока вдоль электродов, значит, блоки батареи необходимо трансформировать, увеличив ширину и сократив длину (размер вдоль газового потока внутри батареи). Однако в этом случае та часть длины батареи, которая служит для герметичного сочленения, остается прежней и составит уже по крайней мере 30÷40%, что безусловно существенно снизит удельные характеристики. Каждый блок сочленяется с предыдущим и последующим специальными стеклами, что при высоких рабочих температурах приводит к снижению прочности, а большая линейная длина сочленений повышает вероятность нарушения газоплотности. Все это снижает надежность работы устройств. Кроме того, большие мощности батарей известной конструкции требуют больших линейных скоростей газовых потоков, что в конечном итоге в электролизерах приводит к выходу из строя первых и последних элементов, причем параллельное электрическое соединение нескольких блоков с целью уменьшения удельных плотностей тока этих элементов не приводит к желаемому результату, т.к. по газу эти блоки соединены последовательно и скорость газового потока остается высокой.

Целью настоящего изобретения является батарея более простой конструкции, состоящая только из двух соединяющихся деталей, повышение ее эффективности и надежности работы за счет уменьшения длины соединений и изготовления половины электрических элементов на одной керамической детали, и снижения линейной скорости газового потока.

Указанная цель достигается благодаря изготовлению твердого электролита батареи в виде полуцилиндров с рядами замкнутых параллельных каналов внутри. Эти замкнутые каналы, максимально развивая активную поверхность, открытыми концами выходят на внешнюю цилиндрическую поверхность полуцилиндров. Внутренняя полость каналов предназначается для нанесения электродов одной полярности, а их внешние поверхности внутри полуцилиндров - для электродов другой полярности. Электрическая коммутация элементов в батарею осуществляется нанесением электродной массы и соединением полуцилиндров между собой.

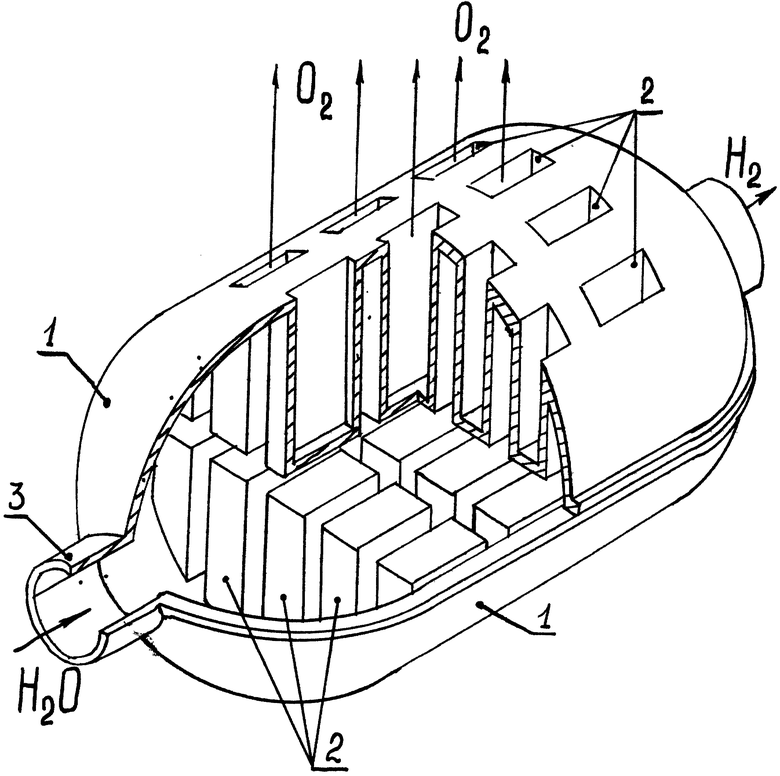

Конструкция предлагаемой батареи представлена на чертеже. В разрезе полуцилиндра хорошо видны ряды замкнутых каналов 2 и разъемные газоподводящие керамические трубки 3. Hа каналы и полуцилиндры нанесены внешние и внутренние электроды (на рисунке не показаны), которые коммутируются в батарею элементов, параллельно или последовательно в месте соединения полуцилиндров. На чертеже показаны три ряда каналов, в батарее - пять, т.е. десять элементов.

Полуцилиндры с каналами и газоподводящие трубки сделаны из керамики, твердого электролита состава: 0,92ZrO2+0,08Y2O3. В качестве внутренних и внешних электродов работали платиновые мелкодисперсные пасты, припеченные к твердому электролиту при 900÷1000°C. Электрическое соединение осуществляется за счет выхода электродной массы на торец полуцилиндров. Герметизация и механическое соединение батареи производили специальной замазкой на основе талька.

В режиме электролизера предлагаемая батарея работает следующим образом. В одну из газоподводящих трубок подаются пары воды, которые электрохимически разлагаются при 800÷900°C до водорода, выходящего по трубке из внутренней полости и кислорода, выделяющегося из внутренних полостей замкнутых каналов во внешнюю среду.

Упрощение конструкции, заключающееся в изготовлении только одного вида детали, существенно упрощает и сборку батареи, состоящую лишь из соединения двух полуцилиндров. Одновременно повышена эффективность работы устройства благодаря снижению линейной скорости прохождения газа внутри батареи в 4 раза. Надежность работы батареи электрохимического устройства также повысилась за счет уменьшения длины шва, соединяющего полуцилиндры, в 12 раз по отношению к батарее прототипа той же производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАТАРЕЯ ЭЛЕМЕНТОВ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 1979 |

|

SU1840833A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1979 |

|

SU1840821A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ БАТАРЕЯ | 1980 |

|

SU1840822A1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО | 2011 |

|

RU2444095C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ БАТАРЕЯ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЕМОЕ ПРИ ЭТОМ ВЕЩЕСТВО ЭЛЕКТРОИЗОЛЯЦИОННОГО СЛОЯ | 1981 |

|

SU1840819A1 |

| БАТАРЕЯ ЭЛЕМЕНТОВ | 1980 |

|

SU1840836A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ | 2014 |

|

RU2556888C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2367065C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ НА ЕГО ОСНОВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА И ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2422951C1 |

Изобретение относится к области электрохимических устройств с твердым высокотемпературным электролитом. Техническим результатом изобретения является упрощение конструкции, повышение эффективности и надежности. Согласно изобретению предлагается высокотемпературная батарея с твердым электролитом цилиндрической формы, газоподводящими трубками с рядами замкнутых параллельных каналов внутри, открытыми концами, выходящими на внешнюю поверхность. Твердый электролит выполнен в форме полуцилиндров, электроды соседних элементов герметично соединяются между собой электродной массой при сборке полуцилиндров в батарею. 1 ил.

Высокотемпературная батарея с твердым электролитом цилиндрической формы, газоподводящими трубками с рядами замкнутых параллельных каналов внутри, открытыми концами, выходящими на внешнюю поверхность, причем их собственная внутренняя поверхность предназначена для одноименных электродов, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности работы, твердый электролит выполнен в форме полуцилиндров, электроды соседних элементов герметично соединяются между собой электродной массой при сборке полуцилиндров в батарею.

| Состав для ванадирования стальных изделий | 1988 |

|

SU1534093A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2012-07-27—Публикация

1979-05-14—Подача