Изобретение относится к металлургии индия и может быть использовано в технологии переработки отходов и рафинирования индия электролизом в расплаве.

Известен способ электролиза индия в расплаве электролита, содержащем 3-10% хлорида аммония [1]. Недостаток - высокий расход электролита и высокие затраты на его приготовление.

В качестве прототипа принят электролит для рафинирования индия [2], на основе хлорида цинка, содержащий хлорида индия. Недостатком является необходимость расхода индия для приготовления электролита.

Наиболее близким аналогом является известный аппарат [2], принятый за прототип, содержащий катод и анодную ванну.

Недостатком является, что в аппарате не выделяется промпродукт.

Цель изобретения - снижение расхода затрат на электролит и снижение выхода индия в шламы, повышение степени выделения индия из бедного по индию сырья, повышение коэффициента разделения индия и олова, отделение в электролизере промпродукта.

Поставленная цель достигается тем, что в качестве электролита используют безиндиевый электролит расплав хлористого цинка с добавлением (вес %): хлористого калия 15-20; хлористого натрия 10-15 с расходом электролита 0,4-0,5 г на см2 ткани и электролиз ведут через двойную диафрагму, разделяющую расплав анодного исходного сплава и катода на электролизере, в котором на дно катодного цилиндра с кольцевым выступом на торце наложено два слоя кварцевой ткани, зафиксированной хомутом на цилиндре и изолированной фторопластом.

Существенными признаками заявляемого способа является использование в качестве электролита безиндиевого расплава солей на основе хлористого цинка с добавкой хлоридов калия и натрия. Отсутствие индия в задаваемом электролите повышает селективность переноса ионов индия. Сколько индия переходит с анода в катионы, столько переносится через электролит в диафрагме из двух слоев пористой кварцевой ткани толщиной 0,1-0,2 мм. В конечном счете снижается выход индия в шламы-отходы. Процесс ведут с разделением катода от анода двойной диафрагмой из кварцевой ткани, например, марки КТ-11 с8\3ТО. При низком содержании индия на аноде одновременно с индием примеси переходят в катионы и разряжаются на ткани раньше ионов индия и накапливаются. Резко повышается разделение индия и примеси олова. Процесс ведут с расходом электролита 0,4-0,6 г на см2 ткани. При низком расходе возможно неполное смачивание диафрагмы электролитом. При высоком расходе электролита повышается выход шламов.

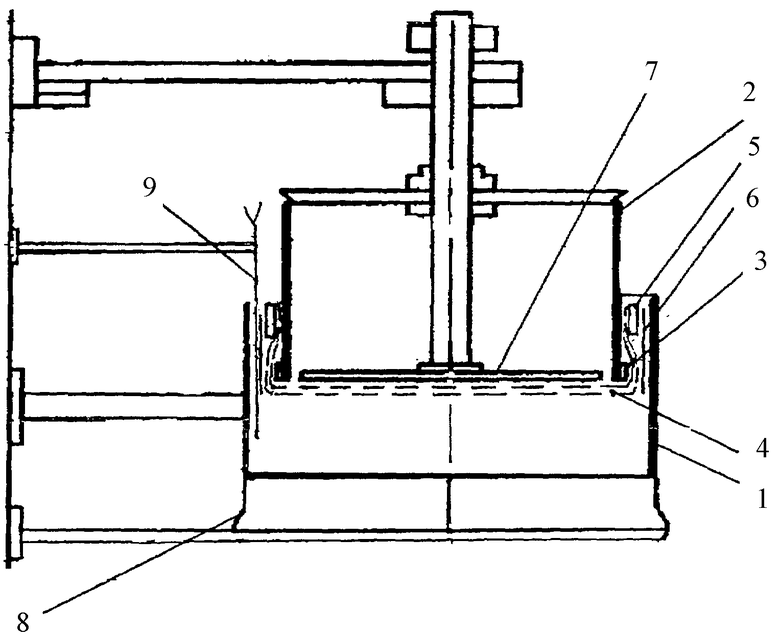

На чертеже приведен общий вид электролизера. Электролизер включает анодную ванну 1 из нержавеющей стали для исходного металла, в которой размещена катодная ванна 2 в виде цилиндра из нержавеющей стали с кольцевым выступом 3 на торце, на котором закреплено два слоя кварцевой ткани 4, например, марки КТ-11 с8\3ТО с напуском на стенки цилиндра с образованием дна из двойной диафрагмы катодной ванны 2. Напуск ткани закреплен на цилиндре выше выступа 3 разъемным пружинным хомутом 5 и изолирован фторопластом 6. Во внутрь цилиндра катодной ванны 2 на поверхность ткани 4 свободно вставлен катодный диск 7 со штоком для крепления. Такое крепление ткани обеспечивает возможность накопления металла между слоями диафрагмы. Анодная ванна снабжена электрообогревом 8 и регулятором с термометром сопротивления 9.

Подготовка электролизера к работе и процесс работы осуществляются следующим образом. В анодную ванну 1 загружают исходный сплав. Электронагревателем 8 сплав расплавляют и регулятором с термометром сопротивления 9 выдерживают температуру 230-250 град С. На основание цилиндра катодной ванны 2 накладывают выше кольцевого выступа 3 двойной слой кварцевой ткани 4, зажимают разъемным пружинным хомутом 5. Металлический хомут 5 покрывают электроизоляционной термостойкой фторопластовой лентой 6. Ткань не проницаема для протекания металла (давление проницаемости 10к\см^2 ткани), смачивается электролитом и проницаема для переноса ионов металла. В полость внутреннего цилиндра катодной ванны 2 к поверхности диафрагмы из кварцевой ткани 4 приставляют на штоке катодный диск 7, служащий отрицательным токоподводом. На расплавленный исходный сплав анодной ванны 1 загружают навеску электролита с расходом 0,4-0,5 г\см2 ткани и после его плавления опускают в сборе катодную ванну 2 с погружением на 0,5-2 см. в сплав и закрепляют. Через электроды включают постоянный ток 1,5-2 в с геометрической плотностью тока 0,2-0,4 а\см^2. Катионы индия диффундируют через электролит в капиллярах ткани и разряжаются на катодном диске. Более положительно заряженные катионы олова разряжаются раньше в капиллярах ткани и остаются между слоями диафрагмы ткани, а катионы индия диффундируют через обе диафрагмы и разряжаются на металле диска. Исследованиями установлено, что именно сочетание электролиза в безиндиевом электролите, через двойную диафрагму создает эффект резкого повышения коэффициента разделения индия от олова

Изобретение иллюстрируется примерами.

Пример: Навеску 5 кг сплава, содержащего 5% индия, загружают в анодную ванну, расплавляют и поддерживают температуру 240 град. На поверхность догружают 90 г электролита (с расходом 0,7 г на см2), предварительно проплавленной смеси солей 70% хлористого цинка, 18% хлористого калия, 12% хлористого натрия. На поверхность расплавленного пятна электролита опускают катодный цилиндр с дном из двух слоев диафрагмы в виде кварцевой ткани марки КТ-11 с8\3ТО. Включают постоянный ток силой 18,3 А напряжением 2 В и ведут электролиз в течение 1,4 часов. Катод поднимают и сливают катодный металл. Получают 286 г катодного индия с содержанием 14% олова. Отдельно сливают 242 г промпродукта путем снятия хомута крепления ткани. Промпродукт содержит 1,1% индия, остальное - олово и служит оборотным промпродуктом. С анодной ванны сливают 4460 г олова, с содержанием 0,02% индия ванны, с дном из пористой кварцевой ткани, погруженной в анодную ванну из расплава исходного сплава. Ткань, пропитанную электролитом в виде солей и окислов, растворяли в соляной кислоте для доизвлечения индия и определяли как выход индия в шламы. Выход индия в шламы 0,5%. Извлечение индия в катодный индий-98,4%. Коэффициент концентрирования индия на катоде как отношение его содержания на катоде к содержанию в оловянном аноде-5733.

Результаты опытов приведены в таблице.

Предлагаемый способ, электролит и электролизер позволяют повысить разделение индия и олова и снизить выход индия в шламы.

Список аналогов.

1. Авт.св. СССР №531380, 1970,

2. Крейн О.Е. Отходы рассеянных редких металлов, М.: Металлургия, 1985, с.64-65.

Группа изобретений относится к металлургии индия и может быть использована в технологии переработки отходов и рафинирования индия электролизом в расплаве. Способ извлечения индия из отходов сплавов включает электролитическое анодное растворение сплава в расплавленном электролите, содержащем хлорид цинка, и осаждение индия на катоде. Анодное растворение ведут с добавлением в электролит 10-15 вес.% хлорида натрия и 15-20 вес.% хлорида калия и с разделением расплава исходного анодного сплава и катода диафрагмой из двух слоев кварцевой ткани при расходе электролита 0,4-0,5 г на см2 ткани. Процесс ведут через диафрагму из двух слоев кварцевой ткани, разделяющей расплав анодного исходного сплава и катода. Аппарат для извлечения индия включает катод и анодную ванну с расплавом исходного сплава, катод выполнен в виде катодного диска, свободно вставленного в катодную ванну в виде цилиндра с кольцевым выступом и дном в виде диафрагмы из двух слоев пористой кварцевой ткани, погруженной в анодную ванну, зафиксированной хомутом выше кольцевого выступа на торце цилиндра катодной ванны и покрытой фторопластом. Техническим результатом является снижение расхода затрат на электролит и повышение степени выделения индия. 3 н.п. ф-лы, 1 ил., 1 табл.

1. Способ извлечения индия из отходов сплавов, включающий электролитическое анодное растворение сплава в расплавленном электролите, содержащем хлорид цинка, и осаждение индия на катоде, отличающийся тем, что электролитическое анодное растворение ведут с добавлением в электролит хлорида натрия и хлорида калия и с разделением расплава исходного анодного сплава и катода диафрагмой из двух слоев кварцевой ткани при расходе электролита 0,4-0,5 г на см2 ткани.

2. Электролит для извлечения индия из отходов сплавов анодным растворением сплава по п.1, отличающийся тем, что он содержит хлористый цинк, хлористый натрий и хлористый калий при следующем соотношении, вес.%:

3. Аппарат для извлечения индия из отходов сплавов электролитическим анодным растворением сплава в расплавленном электролите по п.2, включающий катод и анодную ванну с расплавом исходного сплава, при этом катод выполнен в виде катодного диска, свободно вставленного в катодную ванну в виде цилиндра с кольцевым выступом и дном в виде диафрагмы из двух слоев пористой кварцевой ткани, погруженной в анодную ванну, зафиксированной хомутом выше кольцевого выступа на торце цилиндра катодной ванны и покрытой фторопластом.

| КРЕЙН О.Е | |||

| Отходы рассеянных редких металлов | |||

| - М.: Металлургия, 1985, с.64-65 | |||

| Способ электролитического рафинирования индия | 1970 |

|

SU531380A1 |

| СПОСОБ РАФИНИРОВАНИЯ ИНДИЯ | 0 |

|

SU253369A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1994 |

|

RU2090660C1 |

| GB 1519284 A, 26.07.1978 | |||

| Стеклоблочный воздухоподогреватель-очиститель | 2020 |

|

RU2738192C1 |

| WO 2006080565 A1, 03.08.2006 | |||

| US 5543031 A, 06.08.1996. | |||

Авторы

Даты

2010-09-27—Публикация

2009-10-06—Подача