Изобретение относится к полуавтоматической установке карусельного типа для вакуумного снаряжения боеприпасов взрывчатыми веществами, применяемой в особенности для снаряжения авиабомб ОФАБ-250-270 и ФАБ-250 М5.

Известна полуавтоматическая установка карусельного типа для вакуумного снаряжения боеприпасов мелкого калибра (в кн. Комиссарова А.М. Наполнение боеприпасов методом заливки, изд. Дома техники ГКОТ за 1960 г.), состоящая из узла насыпки чешуйки, заливочной головки, узла среза заливочного инструмента и транспортной карусели. Недостатком известной установки является ограниченная область применения из-за невозможности снаряжения на ней боеприпасов среднего калибра. Вместе с тем простое увеличение габаритов известной установки ввиду сложной конфигурации ОФАБа и ФАБа и наличия у них глубокого гнезда под взрыватель оказалось не достаточным для создания установки.

Снаряжение авиабомб в силу этого производится все еще старыми малопроизводительными кусковым и вибрационным способами, которые характеризуются крайне низким уровнем механизации. Такие опасные операции, как заливка расплава и насыпка кусков, чередующиеся между собой и сопровождающиеся разравниванием последних деревянным пестом; питание отливки расплавом тротила через воронку; получение гнезд под взрыватель с помощью оплавника; подчистка среза и резьбы ведутся вручную в условиях непосредственного контакта работников с пылью и парами токсичного ВВ. Длительный технологический цикл (около 2-х часов, а включая операцию образования гнезда оплавкой, 6 часов) и большое число технологических операций затрудняют автоматизацию процесса заливки, требуют больших производственных площадей мастерских заливки, приводят к большой загрузке их ВВ.

Целью данного предлагаемого изобретения является создание установки, позволяющей механизировать процесс снаряжения боеприпасов (главным образом среднего калибра) заливкой и максимально повысить производительность его.

Сущность предлагаемого изобретения заключается в том, что данная установка, в отличие от других установок по вакуум-кусковой заливке, кроме уже известных типовых технологических узлов, как узел насыпки твердой фазы (чешуйки), узел вакуумирования и заливки, узел среза заливочного инструмента, межоперационного транспортного устройства в виде поворотного стола (карусели), имеет ряд принципиально новых технологических узлов и специальных приспособлений, а именно: а) узел вставки заливочного пуансона, б) узел питания и специальный кронштейн для изделий (боеприпасов). Названные узлы позволяют комплексно механизировать и автоматизировать основные технологические операции снаряжения авиабомб, получать глубокое гнездо в заряде во время заливки (кроме ФАБ-250 М54), повысить производительность узла заливки за счет выделения операции питания отливки под давлением сжатого воздуха в отдельную технологическую позицию.

Данная установка, рассчитанная на работу в комплексе с известными уже установкой приготовления расплава, диафрагмовым насосом и продуктопроводом с разливочными клапанами, изготовлена, смонтирована, отработана в заводских условиях.

Предлагаемая полуавтоматическая установка позволяет получить следующие преимущества:

1. Полностью автоматизировать основные технологические операции (насыпка твердой фазы, заливка, питание, срез и извлечение заливочного инструмента).

2. Механизировать технологическую операцию вставки заливочного пуансона в корпус боеприпаса, заполненный чешуйкой.

3. Повысить производительность снаряжения авиабомб в 2 раза.

4. Сократить производственные площади в 3-4 раза.

5. Уменьшить загрузку производственных помещений в 4-5 раз.

На фигурах, прилагаемых к описанию, представлены чертежи следующих узлов и механизмов:

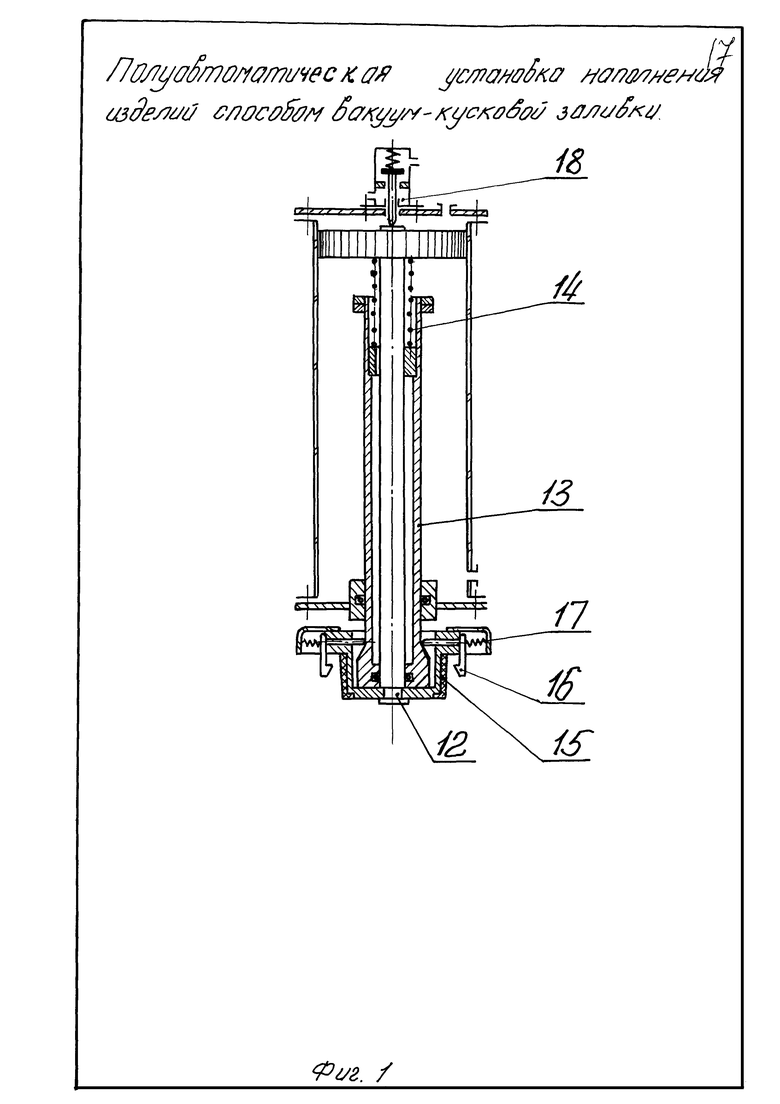

фиг. 1 - узел вставки заливочного пуансона,

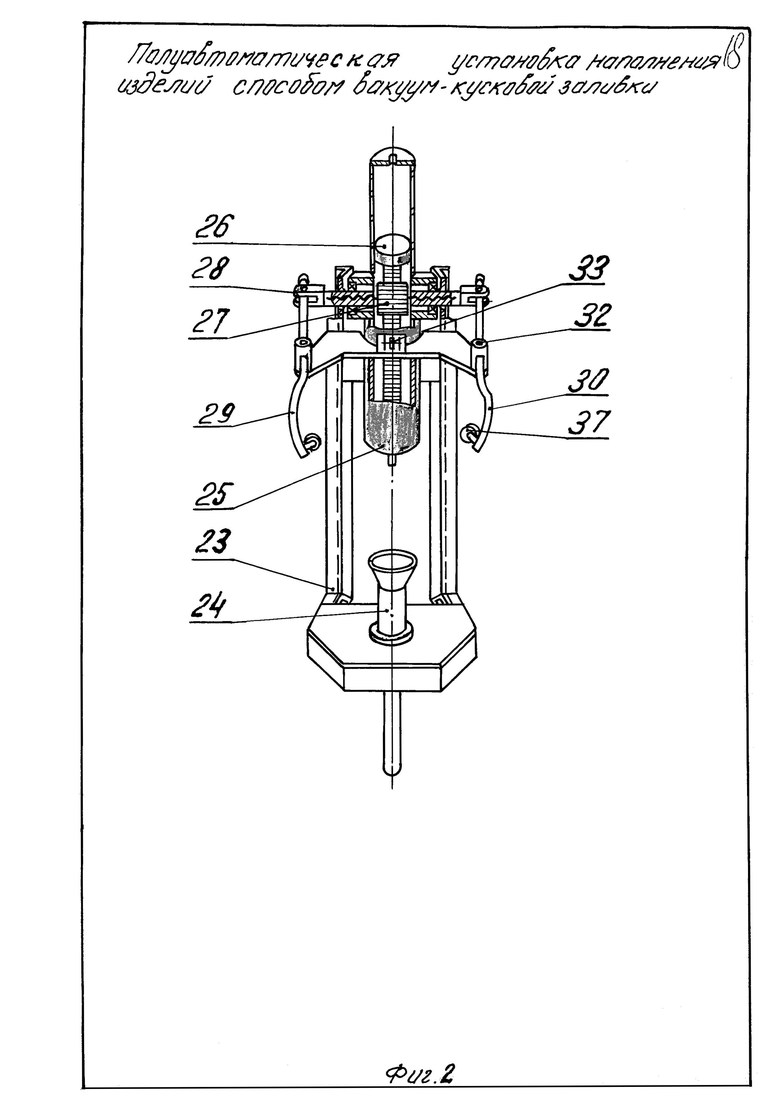

фиг. 2 - кронштейн для изделий,

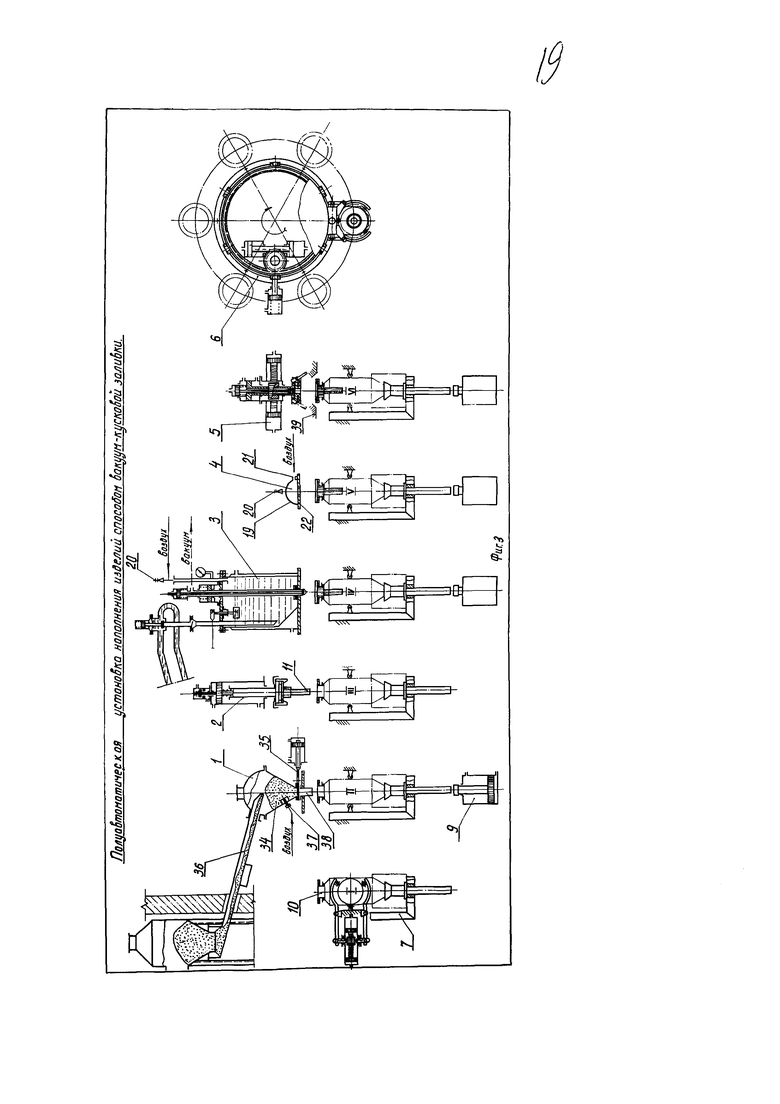

фиг. 3 - технологическая схема,

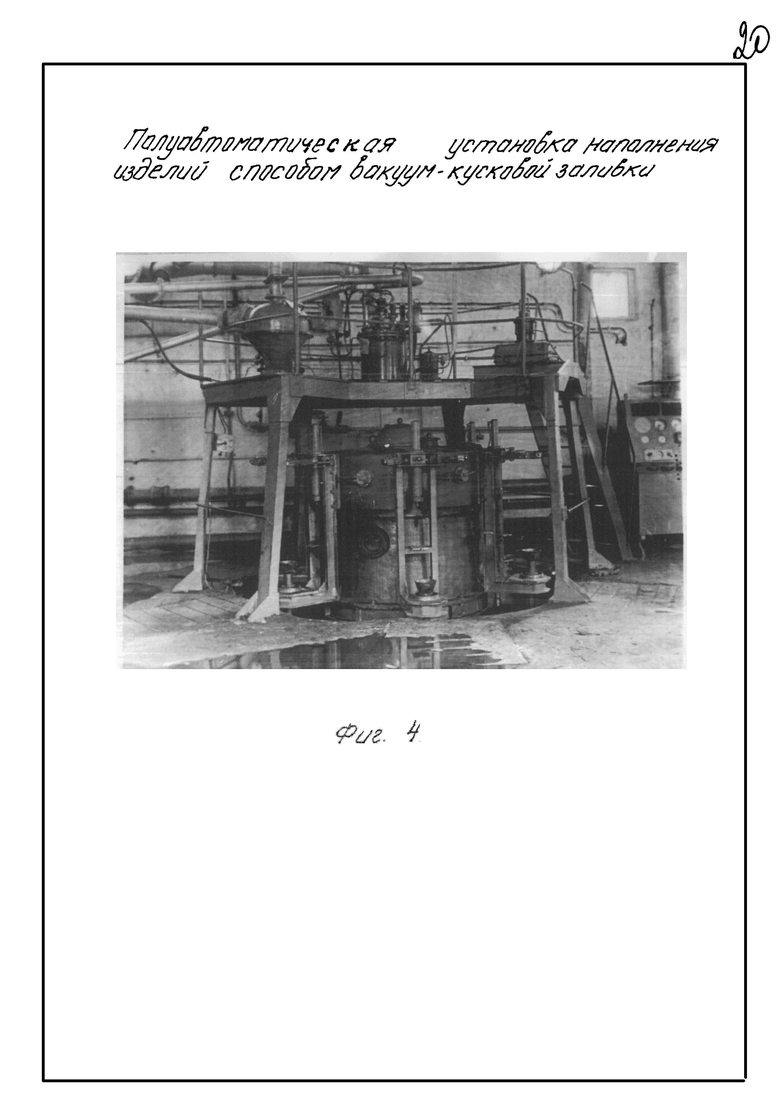

фиг. 4 - общий вид установки.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Принцип работы установки - полуавтоматический непрерывного действия.

2. Транспортное устройство - шестипозиционный поворотный стол с пневмоприводом.

3. Ритм установки - 8 мм.

4. Производительность - 7-8 изд./час.

5. Виды снаряжаемых боеприпасов - авиабомбы ОФАБ-250, ФАБ-250 М54 и другие изделия с диаметром корпусов до 400 мм и высотой до 1500 мм.

6. Состав получаемого заряда - тротил, аммотол 40/60.

7. Вес разрывного заряда - до 120 кг.

8. Способ снаряжения - вакуум-кусковая заливка.

9. Величина остаточного давления в вакуумируемом объеме - 1 мм рт.ст.

10. Давление сжатого воздуха при заливке - 3 кг/см2.

11. Габаритные размеры:

общая высота - 4000 мм,

высота над уровнем пола - 3000 мм,

ширина (диаметр) - 3900 мм.

12. Виды энергии, применяемой для работы:

горячая вода = 95-98°С,

сжатый воздух р=4-6 кг/см2,

электроэнергия = 220-380 В.

13. Число обслуживающих рабочих - 3 человека.

ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ ОСНОВНЫХ УЗЛОВ УСТАНОВКИ

Установка снаряжения авиабомб состоит из следующих узлов и механизмов (см. фиг. 3, 4):

- узла насыпки чешуйки 1,

- узла вставки заливочного пуансона 2,

- узла вакуумирования и заливки 3,

- узла питания 4,

- узла среза и извлечения заливочного инструмента 5,

- транспортной карусели 6,

- кронштейнов для изделий 7,

- рамы 8, цилиндров-подъемников 9,

- вакуум-системы, пневмосистемы, системы подготовки горячей воды, электрической части, пульта управления (на схеме не показаны).

На установке применяется заливочный инструмент (см. фиг. 3), состоящий из заливочной воронки 10 и пуансона 11.

Узел вставки заливочного пуансона

Узел предназначен для вставки пуансона в корпус боеприпаса, заполненный доверху чешуйкой ВВ, причем пуансон вдавливается в чешуйку, но так что под заливочными отверстиями пуансона не остается пустот, дающих раковины в заряде. Таким образом после заливки расплава и его затвердевания в разрывном заряде автоматически образуется глубокое (384 мм) готовое гнездо и срез заряда, не требующие дополнительной обработки.

Узел вставки (см. фиг. 1) представляет собой пневматический цилиндр специальной конструкции. Цилиндр имеет два штока - внутренний (12) и наружный (13). Наружный шток оканчивается конусом и прижимается к внутреннему пружиной (14). Нижняя часть внутреннего штока, выполненная в виде фигурной крестовины, оканчивается резиновой центрующей поверхностью (15) и имеет три собачки (16), расположенные под углом 120°. Собачки удерживаются в исходном положении с помощью пружин (17). В верхней крышке цилиндра установлена блокирующая пневмокнопка (18), разрешающая поворот стола только при верхнем положении поршня, т.е. после окончания операции вставки пуансона.

Для управления работой узла имеется четырехходовой пневматический кран, установленный на стойке рамы.

Работа на узле производится следующим образом.

Заливочный пуансон вручную надевается на центрирующий выступ внутреннего штока. Подпружиненные собачки вначале раздвигаются фланцем пуансона, а затем при досылке его до упора защелкиваются и удерживают пуансон.

При подаче сжатого воздуха посредством четырехходового крана в верхнюю полость цилиндра оба штока - наружный и внутренний - одновременно опускаются вместе с пуансоном. Пуансон, направляемый заливочной воронкой, вдавливается усилием поршня в корпус боеприпаса, заполненный чешуйкой.

В конце хода наружный шток цилиндра, доходя до упора раньше внутреннего, останавливается, а внутренний, продолжая свое движение, находит своими собачками на конус остановившегося наружного штока. Собачки раздвигаются и освобождают пуансон. Поворотом рукоятки крана воздух подается в нижнюю полость цилиндра и оба штока возвращаются в исходное положение, а пуансон остается в корпусе боеприпаса.

Узел питания

При вакуум-кусковой заливке питание под давлением производится непосредственно из заливочного бачка. Эта операция требует известного времени и снижает производительность основного аппарата установки заливочного бачка, а следовательно, и всей установки. Предлагаемый узел обеспечивает питание под давлением на отдельной технологической позиции.

Узел питания (см. фиг. 3) представляет собой головку (колпак) (19) в форме полусферы с установленным на ней предохранительным клапаном (20). Головка имеет штуцер (21) для подвода сжатого воздуха, а снизу заканчивается опорной плитой (22) с отверстием.

Работа узла осуществляется следующим образом.

Залитый расплавом боеприпас поджимается к опорной плите узла питания и в головку автоматически подается сжатый воздух.

Часть расплава из прибыльной каморы заливочного пуансона поступает в камору боеприпаса, предотвращая образование раковин и пустот при формировании заряда. Питание длится до конца ритма.

Кронштейн для изделий

Кронштейн для изделий крепится на карусели. На ней имеется таких шесть кронштейнов, которые предназначены для удержания боеприпаса при его транспортировке с одной технологической операции на другую и для направления его при подъеме и поджиме к соответствующему технологическому узлу. Он представляет собой (см. фиг. 2), сваренную из швеллеров конструкцию (23) с закрепленным на ней зажимным устройством. На кронштейне установлена опора (24), способная перемещаться в вертикальном направлении при подъеме и опускании боеприпаса цилиндром-подъемником.

Зажимной механизм состоит из пневматического цилиндра (25), шток (26) которого выполнен в виде зубчатой рейки; зубчатой шестерни (27), кинематически связанной с рейкой, обе ступицы которой выполнены в виде консольных валиков с трехзаходной трапецеидальной резьбой; вилок (28), которые навертываются до упора на резьбовые ступицы зубчатой шестерни, и двух рычагов (29, 30) с вращающимися латунными роликами (31), которые могут регулироваться при установке их на определенный размер боеприпаса. Рычаги имеют оси (32) и одним концом шарнирно связаны с вилками. Кроме роликов на рычагах имеется еще один ролик (33), закрепленный непосредственно на кронштейне, так что боеприпас ограничивается в трех точках под углом в 120°. Управление пневматическим зажимным устройством осуществляется от четырехходового крана, установленного на поворотном столе у каждого кронштейна.

Работа механизма производится следующим образом.

Поворотом рукоятки крана воздух подается в верхнюю полость пневмоцилиндра. Шток (рейка) цилиндра, перемещаясь, вращает шестерню, а вилки, навертываясь на резьбовые ступицы шестерни, совершают поступательное движение и перемещают концы рычагов внутрь, а противоположные концы рычагов с роликами раздвигаются.

При изменении положения рукоятки крана воздух подается в нижнюю полость цилиндра, шестерня рейкой вращается в другую сторону, а вилки, свертываясь со ступиц, раздвигают концы рычагов и, соответственно, сжимают противоположные концы рычагов с роликами.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС И РАБОТА УСТАНОВКИ

На данной установке предусмотрено шесть рабочих позиций, на которых производятся следующие технологические операции (см. фиг. 3):

1. Постановка боеприпаса на кронштейн поворотного стола и соответственно съем его; постановка на боеприпас заливочной воронки.

2. Насыпка чешуйки в корпус боеприпаса.

3. Вставка заливочного пуансона.

4. Вакуумирование и заливка.

5. Питание.

6. Срез, извлечение и съем заливочного инструмента.

Постановка и съем боеприпаса и заливочного инструмента осуществляются вручную. Все же остальные операции взаимосвязаны, сблокированы и выполняются автоматически по принципу непрерывного действия.

Работа на установке производится следующим образом.

Подготовленный для заливки (см. фиг. 3) корпус боеприпаса устанавливается с помощью пневмотельфера на кронштейн транспортной карусели и поворотом рукоятки крана зажимается рычагами с роликами. Одновременно вручную на корпус боеприпаса устанавливается заливочная воронка, после чего аппаратчик включает установку в работу. Карусель с изделием начинает вращение по ходу технологических операций.

При повороте ее на угол в 60° корпус боеприпаса передается на позицию насыпки чешуйки.

После поджима корпуса цилиндром-подъемником к опорной плите узла насыпки в бункере (34) открывается шибер-заслонка (35) и автоматически включается вибропитатель (36). Происходит насыпка чешуйки в корпус боеприпаса.

При достижении определенного уровня чешуйки (когда корпус боеприпаса оказывается наполненным, чешуйка начинает накапливаться в бункере) срабатывает пневматический сигнализатор уровня (37), который отключает вибропитатель и закрывает шибер-заслонку. Во время опускания корпуса чешуйка, находящаяся ниже шибера-заслонки в дозировочном стакане (38), ссыпается в заливочную воронку. После опускания корпуса поворотный стол транспортирует его на позицию вставки заливочного пуансона.

На позиции вставки пуансон, подготовленный для заливки, вручную закрепляется на центрующем выступе внутреннего штока узла. Поворотом рукоятки крана рабочий вставляет заливочный пуансон в корпус боеприпаса. Поворотом рукоятки крана в другую сторону шток возвращается в исходное положение. После истечения ритма установки корпус боеприпаса транспортируется на следующую позицию, позицию вакуумирования и заливки.

На этой позиции после поджима боеприпаса к опорной плите заливочного бачка происходит вакуумирование межкускового пространства в боеприпасе и затем заливка расплава под давлением воздуха и частично питание. С окончанием заливки изделие опускается и передается на позицию питания.

На позиции питания после соответствующего поджима корпуса боеприпаса к опорной плите узла к нему подается сжатый воздух. Происходит питание боеприпаса расплавом из прибыльной части пуансона под давлением. С окончанием операции боеприпас опускается и транспортируется на последнюю позицию, позицию среза и извлечения заливочного инструмента.

На этой позиции также происходит поджим боеприпаса цилиндром- подъемником к опорной подушке (39), необходимый в данном случае для предотвращения проворачивания боеприпаса во время среза. После извлечения заливочного инструмента он рабочим снимается с установки. Затем готовый боеприпас возвращается на первую позицию. Поворотом рукоятки крана рабочий разжимает рычаги на кронштейне поворотного стола, освобождая изделие. Изделие снимается с установки и транспортируется непосредственно в здание окончательных операций. На его место устанавливается новое изделие. К этому времени на всех шести позициях уже имеются боеприпасы и совершаются соответствующие технологические операции и выход снаряженных боеприпасов происходит в соответствии с ритмом установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочный инструмент для вакуум-кускового снаряжения корпусов боеприпасов | 1967 |

|

SU1841175A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МАЛОВЯЗКИХ ВЗРЫВЧАТЫХ СМЕСЕЙ И ЗАЛИВКИ ИМИ БОЕПРИПАСОВ БЕСКУСКОВЫМ ИЛИ ВАКУУМ-КУСКОВЫМ СПОСОБАМИ | 1966 |

|

SU1841114A1 |

| Устройство для вакуумирования и заливки взрывчатым веществом герметичных корпусов боеприпасов | 1966 |

|

SU1841131A1 |

| Инструмент для заливки корпусов боеприпасов | 1969 |

|

SU1841252A1 |

| Вакуум-кусковой способ формования разрывных зарядов в корпусах крупнокалиберных боеприпасов | 1966 |

|

SU1841130A1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| Заливочный инструмент для вакуум-кускового снаряжения корпусов боеприпасов | 2016 |

|

SU1841191A1 |

| Способ снаряжения крупнокалиберных авиабомб | 2024 |

|

RU2836801C1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Установка для снаряжения корпусов боеприпасов | 1967 |

|

SU1841171A1 |

Изобретение относится к области оборонной техники. Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом содержит узел заполнения корпусов чешуйкой (кусками), узел вакуумирования и заливки, узел среза и извлечения заливочного инструмента и карусель с пневмоприводом и приспособлениями крепления для межоперационной транспортировки снаряжения боеприпасов. Изобретение обеспечивает увеличение производительности и повышение степени механизации процесса снаряжения корпусов среднего калибра. 4 ил.

Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом, содержащая узел заполнения корпусов чешуйкой (кусками), узел вакуумирования и заливки, узел среза и извлечения заливочного инструмента и карусель с пневмоприводом и приспособлениями крепления для межоперационной транспортировки снаряжаемых боеприпасов, отличающаяся тем, что, с целью увеличения производительности и повышения степени механизации процесса снаряжения корпусов среднего калибра, в ней приспособления для крепления корпусов на карусели, выполненные из подвижной по вертикали опоры и управляемых пневмоцилиндром с реечным штоком захватами, помещены на сварных Г-образных кронштейнах и дополнительно смонтированы узел вставки пуансона в заполненные чешуйками корпуса, представляющий собой пневмоцилиндр с размещенными один в другом двумя штоками и связанными с ними подпружиненными защелками, и приспособление в виде сферической камеры с перфорированным основанием и клапанами для питания отливки в корпусе расплавом из прибыльной воронки пуансона посредством сжатого воздуха.

Авторы

Даты

2016-08-27—Публикация

1967-07-22—Подача