Из практики промышленности известны хлораторы для получения безводного карналлита, где плавление исходного сырья производится в отдельной от хлорирующей камеры шахте иа спокойной поверхности расплава, без доступа отходящих хлоргазов, образуемых в процессе хлорирования.

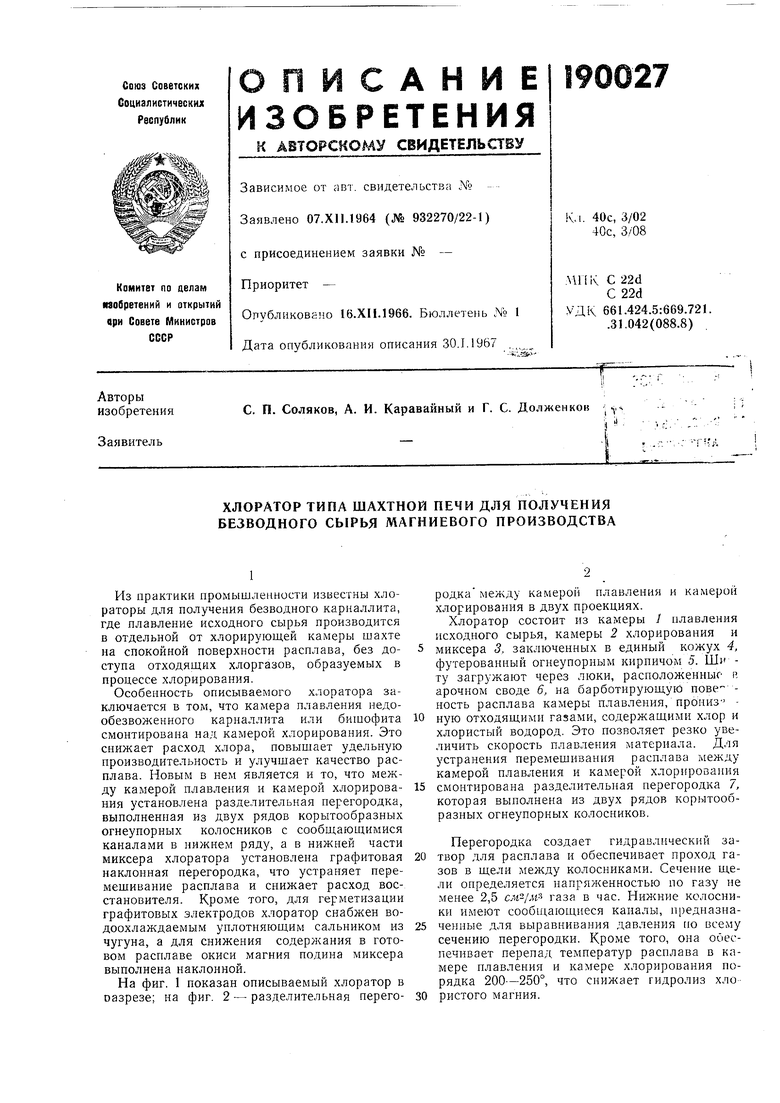

Особенность описываемого хлоратора заключается в том, что камера плавления недообезвоженного карналлита или бишофита смонтирована над камерой хлорирования. Это снижает расход хлора, повышает удельную производительность и улучшает качество расплава. Новым в нем является и то, что между камерой плавления и камерой хлорирования установлена разделительная перегородка, выполненная из двух рядов корытообразных огнеупорных колосников с сообщающимися каналами в нижнем ряду, а в нижней части миксера хлоратора установлена графитовая наклонная перегородка, что устраняет перемешивание расплава и снижает расход восстановителя. Кроме того, для герметизации графитовых электродов хлоратор снабжен водоохлаждаемым уплотняющим сальником из чугуна, а для снижения содержания в готовом расплаве окиси магния подина миксера выполнена наклонной.

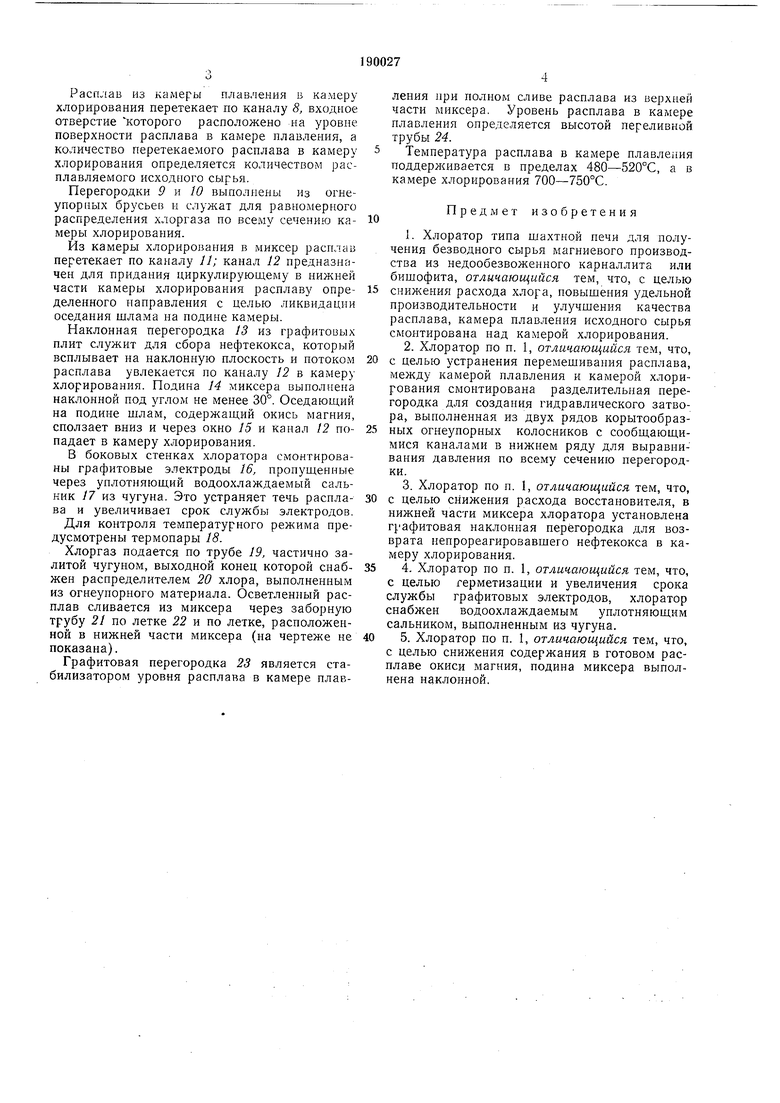

родка между камерой плавления и камерой хлорирования в двух проекциях.

Хлоратор состоит из камеры У плавления исходного сырья, камеры 2 хлорирования и миксера 3, заключенных в единый кожух 4, футерованный огнеупорным кирпичом 5. Ши ту загружают через люки, расположенные Р. арочном своде 6, на барботирующуй пове ность расплава камеры плавления, прониз ную отходящими газами, содержащими хлор и хлористый водород. Это позволяет резко увеличить скорость плавления материала. Для устранения перемешивания расплава между камерой плавления и камерой хлорирования смонтирована разделительная перегородка 7, которая выполнена из двух рядов корытообразных огнеупорных колосников.

Перегородка создает гидравлический затвор для расплава и обеспечивает проход газов в щели между колосниками. Сечение щели определяется напряженностью по газу не менее 2,5 см-/мл газа в час. Нижние колосники имеют сообщающиеся каналы, П1)едназначенные для выравнивания давления по всему сечению перегородки. Кроме того, она обеспечивает перепад температур расплава в камере плавления и камере хлорирования порядка 200-250°, что снижает гидролиз хло ристого магния.

Расплав из камеры плавления в камеру хлорирования перетекает по каналу 8, входное отверстие которого расположено на уровне поверхности расплава в камере плавления, а количество перетекаемого расплава в камеру хлорирования определяется количеством расплавляемого исходного сырья.

Перегородки 9 и 10 выполнены из огнеупорных брусьев н служат для равномерного распределения хлоргаза но всему сечению камеры хлорирования.

Из камеры хлорирования в миксер расплав перетекает по каналу //; канал 12 предназначен для придания циркулирующему в нижней части камеры хлорирования расплаву определенного направления с целью ликвидации оседания шлама на подине камеры.

Наклонная перегородка 13 из графитовых плит служит для сбора нефтекокса, который всплывает на наклонную плоскость и потоком расплава увлекается по каналу 12 в камеру хлорирования. Подина 14 миксера выполнена наклонной под углом не менее 30°. Оседающий на подине шлам, содержащий окись магния, сползает вниз и через окно 15 и канал 12 попадает в камеру хлорирования.

В боковых стенках хлоратора смонтированы графитовые электроды 16, пропущенные через уплотняющий водоохлаждаемый сальник 17 из чугуна. Это устраняет течь расплава и увеличивает срок службы электродов.

Для контроля температурного режима предусмотрены термопары 18.

Хлоргаз подается по трубе 19, частично залитой чугуном, выходной конец которой снабжен распределителем 20 хлора, выполненным из огнеупорного материала. Осветленный расплав сливается из миксера через заборную трубу 21 по летке 22 и по летке, расположенной в нижней части миксера (на чертеже не показана).

Графитовая перегородка 23 является стабилизатором уровня расплава в камере плавления при полном сливе расплава из верхней части миксера. Уровень расплава в камере плавления определяется высотой переливной трубы 24.

Температура расплава в камере плавле1шя поддерживается в пределах 480-520°С, а в камере хлорирования 700-750°С.

Предмет изобретения

1.Хлоратор типа шахтной печи для получения безводного сырья магниевого производства из недообезвоженного карналлита или бишофита, отличающийся тем, что, с целью снижения расхода хлора, повышения удельной производительности и улучшения качества расплава, камера плавления исходного сырья смонтирована над камерой хлорирования.

2.Хлоратор по п. 1, отличающийся тем, что, с целью устранения перемешивания расплава, между камерой плавления и камерой хлорирования смонтирована разделительная перегородка для создания гидравлического затвора, выполненная из двух рядов корытообразных огнеупорных колосников с сообщаюшимися каналами в нижнем ряду для выравнивания давления по всему сечению перегородки.

3.Хлоратор по п. 1, отличающийся тем, что, с целью снижения расхода восстановителя, в нижней части миксера хлоратора установлена графитовая наклонная перегородка для возврата непрореагировавшего нефтекокса в камеру хлорирования.

4.Хлоратор по п. 1, отличающийся тем, что, с целью герметизации и увеличения срока службы графитовых электродов, хлоратор снабжен водоохлаждаемым уплотняюшим сальником, выполненным из чугуна.

5.Хлоратор по п. 1, отличающийся тем, что, с целью снижения содержания в готовом расплаве окиси магния, подина миксера выполнена наклонной.

tdГ5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2754213C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186878C2 |

| Хлоратор для получения расплава хлормагниевого сырья | 1978 |

|

SU775181A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА (ЕЕ ВАРИАНТЫ) | 1995 |

|

RU2100486C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165887C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ПРОЦЕССУ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2008 |

|

RU2400425C2 |

| УСТРОЙСТВО ДЛЯ ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ В РАСПЛАВЕ ХЛОРИДОВ МЕТАЛЛОВ | 1999 |

|

RU2165567C1 |

| Аппарат для хлорирования карналита, магнезита и других окислов металлов в расплаве | 1961 |

|

SU142028A1 |

| СПОСОБ ХЛОРИРОВАНИЯ ФЕРРОНИОБИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2184790C1 |

| Хлоратор для получения безводного расплавленного карналлита | 1978 |

|

SU779787A1 |

Даты

1967-01-01—Публикация