По предлагаемому способу восстановления железных руд и одновременного фракционирования углеводородов руда, с целью восстановления ее в губчатое железо, пропускается непрерывным потоком через печь при относительно низкой температуре, достаточной для производства восстановления руды без изменения структуры сопровождающей ее пустой породы. Что же касается углеводородов (например минеральные масла и смолы), то они прибавляются к непрерывно движущейся в замкнутом пространстве руде в заранее назначенном в одном или нескольких местах, в зависимости от зоны восстановления, благодаря чему могут фракционироваться и преобразовываться или иным путем обращаться в газы и расщепляться или раздробляться в присутствии руды, имеющей катализирующее влияние, при относительно низкой температуре, без порчи путем отравления или угольного отложения. Для предупреждения отравляющего влияния катализаторов они (руды в восстановленном или не восстановленном состоянии, либо другой каталитический материал) постоянно продвигаются из зоны фракционирования или преобразования углеводородов и направляются в восстановительную зону и через нее, где угольное отложение, остающееся после фракционирования или преобразования масла, соединяется с кислородом в руде для того, чтобы вызвать восстановление ее в губчатое железо. Печь для производства этого процесса может заключать в себе одну или несколько реторт, снабженных серией электрических нагревателей в виде сопротивлений, имеющих преимущественно длинное, узкое поперечное сечение, с целью поглощения всего излучаемого нагревателями тепла загрузкой для производства фракционирования или преобразования углеводородов и восстановления руды при возможно малых потерях тепла путем излучения; при этом потребное нагревание при восстановительном процессе получается постепенно от единиц сопротивления до тех пор, пока не будет получено необходимого количества тепла, вместо того, чтобы нагревать печь до высокой температуры и затем понижать ее до предела необходимого восстановительного процесса. Железная руда, проходя через печь, служит всегда свежим катализатором, другие же каталитические деятели могут постоянно или временно располагаться в печи или составлять часть ее, для достижения фракционирования или преобразования тяжелых углеводородов или выработки газа с высоким содержанием водорода или метана, или обоих вместе. В этих целях стенки реторты могут быть выложены каталитическим деятелем, или же последний может быть пропущен через реторты вместе с железной рудой; при этом легкие углеводороды, образовавшиеся путем обработки углеводородов, введенных в реторту при наличии низкой восстанавливающей температуры и катализаторов, отходят в виде постоянных газов, а восстановленная руда выбрасывается из печи после прохождения восстановительной зоны и охлаждения ее у разгрузочных концов реторты.

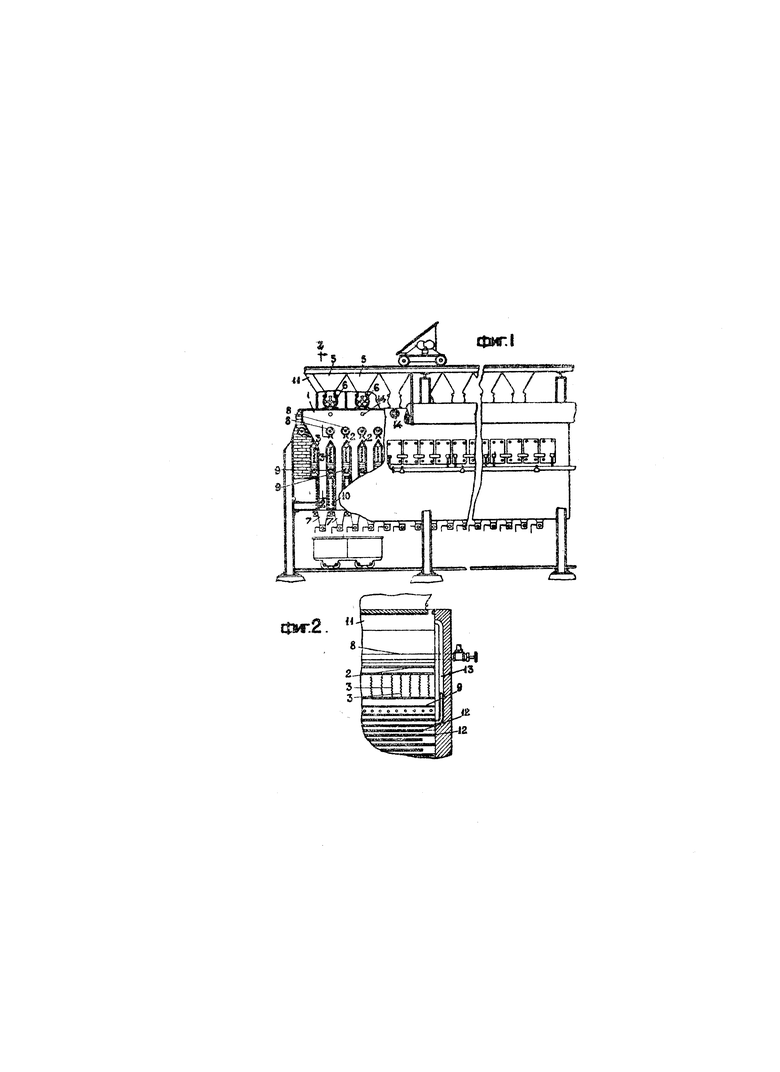

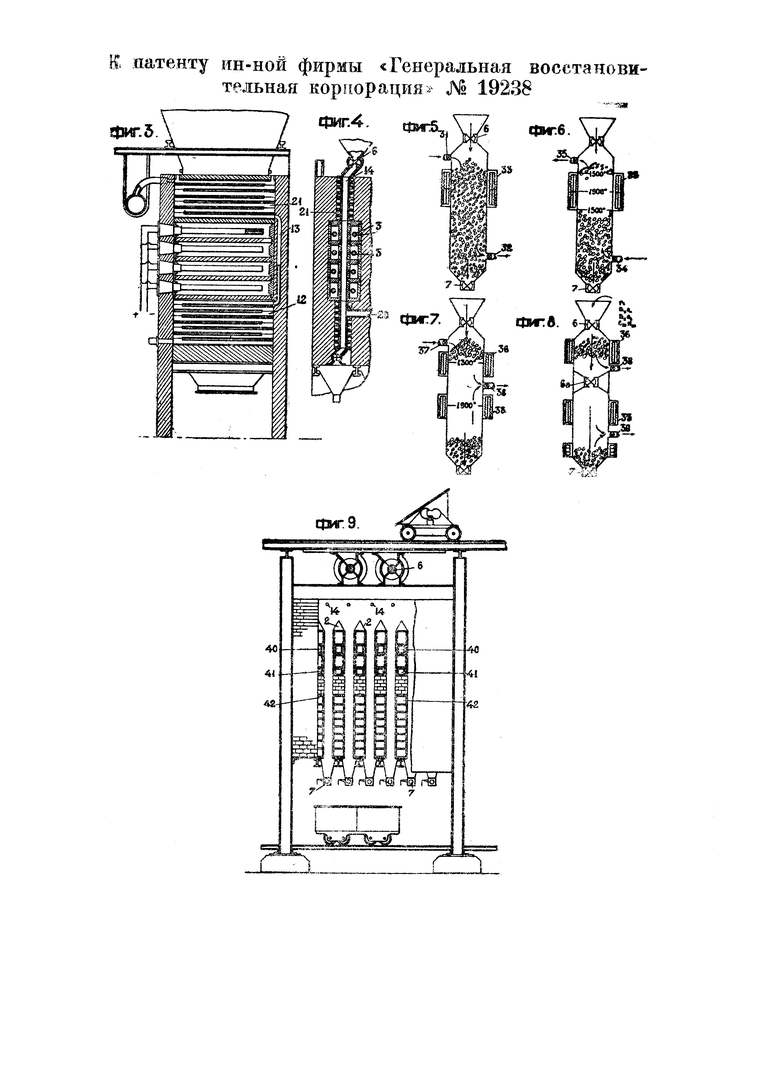

На чертеже фиг. 1 изображает вид спереди (частично в разрезе) предлагаемой печи; фиг. 2 - частичный поперечный разрез печи по линии 2-2 на фиг. 1; фиг. 3 - поперечный разрез печи в другой форме выполнения; фиг. 4 - частичный поперечный разрез одной из реторт конструкции печи, показанной на фиг. 3; фиг. 5 - схему способа подводки в реторту углеводородов; фиг. 6 - схему способа подводки углеводородов, пропускаемых в направлении, противоположном движению руды; фиг. 7 - схему способа подводки углеводородов в реторте с двумя нагревательными зонами, при чем углеводороды приводятся в соприкосновение с рудой только через одну из нагревательных зон; фиг. 8 - схему реторты с отдельными зонами предварительного нагревания и восстановления; фиг. 9 - вид печи сбоку (частично в разрезе), снабженной особыми средствами для подачи смолистого сланца или подобного ему материала.

Предлагаемая печь (фиг. 1) заключает в себе реторту 1, которая простирается по длине печи и открыта в верхней своей части для принятия непрерывной массы руды. Эта реторта предпочтительно имеет прямоугольную форму и подразделена на ряд меньших реторт посредством электрических нагревателей 2, расположенных поперек реторты 1 и заостренных кверху, с целью разделения массы руды на отдельные относительно длинные и узкие столбы. Нагреватели 2 могут быть любой желательной величины и устроены любым способом при том, однако, условии, чтобы главная масса руды расщеплялась и излучаемое нагревателями тепло использовалось в промежутках между ними, поглощаясь окружающей массой руды. В верхней своей части нагреватели сделаны полыми для помещения в них сопротивлений 3. Стенка печи снабжена надлежащими крышками, открывая которые, можно удалять и устанавливать обратно элементы сопротивления. Руда, предназначаемая для восстановления, загружается в печь через загрузочные ковши 5 и удаляется через ковши 7 внизу реторты. Загрузочные и разгрузочные ковши снабжены газонепроницаемыми колпаками (клапаны 6 для ковшей 5), с целью восстановления руды и фракционирования или преобразования углеводородов под заранее определенным желательным давлением. Поворачиванием питающего клапана 6 с различной скоростью может регулироваться расход руды. Углеводороды подводятся в реторту через серию снабженных клапанами труб 8 и 9, расположенных непосредственно выше и ниже электрических нагревателей, при чем может быть предусмотрено любое число мест подвода углеводородов в реторты, и в действительной практике, где применяются различные сорта углеводородов, заключающие в себе различные масла, и где требуются различные фракционирования, или преобразования, или перегонки, каждая часть реторты должна иметь большое число снабженных клапанами подводящих отверстий, расположенных в различных точках по отношению к восстановительной зоне. Трубы 9 могут быть расположены в нагревателях 2, как показано на фиг. 1, и углеводороды могут подаваться в донную часть нагревателей - подогреватели 10, а затем направляться к клапанам 9; при этом будет происходить охлаждение восстановленной руды и нагревание углеводородов, которые после этого направляются к клапанам 9 и выпускаются в нагретом состоянии в перепускные между ретортами каналы предпочтительно непосредственно под восстановительной зоной. Когда углеводороды введены внутрь нагревателей 2 для производства охлаждения восстановленной руды, они будут частью очищены, а более легкие жидкости и газы поднимутся кверху и уйдут наружу в реторты через клапаны труб 9. Оставшиеся на месте более тяжелые углеводороды и смолы или иные более тяжелые вещества могут быть затем выпущены. Более же легкие углеводороды и газы могут быть введены в реторты или в потоки руды в точке ниже восстановительной зоны и, поднимаясь кверху, вступят в реакцию с рудой в восстановительной зоне для производства восстановления руды. Если ввести углеводороды или иные восстановительные вещества в точке выше восстановительной зоны, полученный кокс или уголь вступит в реакцию с водородом в руде, вызывая восстановление ее. Таким образом, из углеводородов или иных восстанавливающих веществ, прибавляемых выше восстановительной зоны, предпочтительны те, которые содержат в себе коксующиеся смолы. Снабженные клапанами трубы 8 и 9 предназначаются для пользования ими, если углеводороды представляют собой жидкости; в случае же, если применяются другие углеводороды, как напр. уголь, содержащий в себе углеводороды, смолистые сланцы, дерево, растительные продукты, свекловичный сахар, тростниковая мякоть или иной подобный материал, - углеводороды могут быть поданы в реторту смешанными с рудой, при чем в этом случае трубы 8 и 9 могут быть использованы, если это желательно, для введения дополнительных углеводородов в жидком виде.

Ковши 5 заключены в кожухи 11, благодаря чему поступающая руда при желании может быть предварительно подогрета.

На фиг. 2 показана несколько видоизмененная печь, в которой нижние части нагревателей 2 подразделены на серию расположенных в шахматном порядке экранов 12. В этом случае углеводороды предпочтительно подводятся непосредственно в реторты через любую из ряда труб 8 и 9 без предварительного подогрева, а воздух вводится в пространство с установленными экранами 12, составляющими часть нагревателей 2, и направляется экранами взад и вперед, что служит для охлаждения восстановленной руды и в то же время для нагревания самого воздуха. Нагретый воздух затем направляется по воздухопроводам 13 для обтекания ковшей 5 и, таким образом, для предварительного нагревания поступающей руды. Так как реторта I полностью закрыта, а руда и углеводороды нагреты посредством воздухопроводов, то при этом процессе должны образоваться ценные газы, которые будут отводиться по выпускным каналам14 наружу в какой-либо резервуар сконденсированными или использованными для образования побочных продуктов.

Температура нагревателей может регулироваться при посредстве сопротивлений 3. Температура в центральной или наиболее жаркой зоне каждой реторты может, по утверждению изобретателя, поддерживаться около 1800-2000° по Ф, при чем она может значительно изменяться в желательных пределах, обуславливаемых потребной продукцией и качеством восстанавливаемой руды и фракционируемого углеводорода. Отдельные столбы руды относительно длинны и узки, благодаря чему они должны пронизываться теплом от нагревателей равномерно и насквозь. Руда, выведенная из печи через ковши 7, будет сравнительно холодной, благодаря охлаждающему воздействию воздуха или поступающих углеводородов, и может быть подаваема без возможности окисления.

При осуществлении ступеней преобразования углеводородов в присутствии восстанавливающей руды, такие углеводороды, как минеральное масло, могут быть подаваемы через снабженные клапанами подводящие трубы 8 или 9 в любом месте. Окислы или руда, проходящие через реторту в целях восстановления, представляют собой один каталитический материал, а хром, никель и т.п. - другой, которым могут быть снабжены стенки реторты, или же он может быть введен вместе с подачей железной руды в виде никелевой или хромовой дроби, проволочной сетки или иных подобных видов, которые могут быть обратно выбраны после того, как они прошли черев реторту. В некоторых случаях предпочтительно прибавлять известное количество восстановленного губчатого железа вместе с подлежащей восстановлению железной рудой, в целях подкрепления этим путем каталитического действия преобразования или дробления углеводородов. Стенки реторты могут быть сделаны целиком из каталитического или же основного материала с добавлением катализаторов, частью прикрепленных к стенкам в виде выкладки или обивки листами.

При общем осуществлении настоящего процесса железная руда вместе с другими каталитическими веществами, как напр. никель, хром, или восстановленное губчатое железо, загружается в реторту. Зоны охлаждения, восстановления и предварительного нагревания поддерживаются вокруг каждого вертикального столба руды, которая последовательно проходит через зоны предварительного нагревания, восстановления и охлаждения. Температура нагревателей может поддерживаться на относительно низком уровне при посредстве электрических единиц сопротивления, при чем наивысшая температура восстановительной зоны относительно низка по сравнению с практикой обычных доменных печей. При посредстве этих сопротивлений температура печи может постепенно подниматься до желаемой точки и затем с точностью может быть управляема и поддерживаема на этой высоте, в отличие от средств нагрева, применяемых другими восстановительными рудными печами, где обычно достигается относительно высокая температура в точках сжигания, которая после этого должна быть понижена перед тем, как могут быть достигнуты сколько-нибудь хорошие результаты. Углеводороды вводятся в соответствующие реторты в заранее назначенных точках, и, благодаря наличию каталитических веществ, расщепление углеводородов производится при относительно низких температурах, и осажденный уголь при таких дробных обработках углеводородов перейдет вместе с подлежащим восстановлению материалом в область более высоких температур (но все еще относительно низких, приблизительно до 1800° по Ф.) и будет реагировать с кислотами, имеющимися налицо для восстановления руды и образования газообразной окиси углерода (СО). Скорость, с которой руда продвигается, должна быть такова, чтобы достигалось полное восстановление ее. Руда после прохода через восстановительную зону, расположенную близ нагревателей, подвергается охлаждению, достигаемому путем пропускания охлаждающей среды через нижнюю часть нагревателей для поглощения при этом тепла из восстановленной руды, которое может быть иначе поглощено путем прохождения восстанавливающих газов вверх через полую нижнюю часть нагревателей. После выпуска из ковшей 7 руда будет сравнительно холодной, при чем она может быть принята в соответствующие резервуары в виде восстановленного губчатого железа при достаточно низких температурах для предупреждения окисления.

При общем введении углеводородов в реторты, более тяжелые углеводороды будут дробно обработаны или преобразованы и очищены путем обращения в пары и расщеплены и превращены в более легкие жидкости или в газы, образующие более легкие жидкости в присутствии катализаторов, которые предохраняют их от соединения с кислородом при более низких температурах восстановления руды для образования водяных паров. Таким образом, более легкие углеводороды образуются тогда при относительно более низких температурах в так называемых дробильных процессах рафинирования углеводородов, так как в непрерывно проходящей руде будет находиться в наличии более сильный активный каталитический материал, смешанный с рудой или образованный в стенках реторты. Железный окисел, проходя через восстановительную зону, отдаст свой кислород наличным углю или водороду и будет восстановлен в губчатое железо, при чем кислород соединяется с излишками угольных отложений из углеводородов для образования окиси углерода. Как следствие этого устройства и каталитической реакции, углеводороды, если они будут введены в надлежащей точке, будут фракционированы или раздроблены; в то же время будет освобождено некоторое количество водорода, соединяющегося с углем, который может быть освобожден: путем процесса дробления для образования постоянного газа, напр. метана (CH4), благодаря присутствию катализатора. Таким образом, путем постоянного пропуска окислов через закрытые реторты и прибавления тяжелых углеводородов, напр. минерального масла или смолы, имеется возможность преобразования или дробления их в более легкие углеводороды, а также выработки более высокого и богатого газа, содержащего водород или соединения водорода и такие газы, как метан. Это дробление углеводородов и образование результирующих газов может иметь место до определенного предела в присутствии только мелко размельченного железа или железной руды, действующих в качестве катализатора; при этом предпочтительно применять магнетит Fe3O4 или руду с никелем или хромом для усиления каталитической реакции. Если в ретортах имеется водород и уголь в присутствии губчатого железа, никеля и других каталитических веществ, то при температуре около 500° по Ф и при давлении около  фунтов уголь будет соединяться с водородом для образования СН4. Таким образом, при освобождении водорода и угля в зоне восстановления, когда они проходят книзу через охлаждающую зону, они соединятся в присутствии каталитических веществ для образования метана.

фунтов уголь будет соединяться с водородом для образования СН4. Таким образом, при освобождении водорода и угля в зоне восстановления, когда они проходят книзу через охлаждающую зону, они соединятся в присутствии каталитических веществ для образования метана.

Если углеводороды придаются к восстановленному металлу и ниже зоны восстановления, то они служат средством для охлаждения восстановленного металла, так как образовавшиеся газы поглощают тепло, проходят кверху через зоны с более высокой температурой и реагируют с окислами под каталитическим влиянием. Вследствие применения электрических единиц сопротивления, высокой точки сжигания никогда не может быть достигнуто, так как должная температура восстановления фиксируется потребными к получению продуктами, и температуру печи устанавливают, принимая в основание такую постоянную температуру, при которой возможно получать газообразную окись углерода во всех случаях, вместо углекислого газа, что происходит при действии более высоких температур. Печь не должна забиваться, так как имеется возможность точно управлять температурой, не допуская уноса тепла и вызываемого этим спекания шлаков.

В видоизменении печи (фиг. 3 и 4) реторты делаются в виде индивидуальных реторт. Отверстия, подводящие углеводороды, могут быть предусмотрены в различных точках вдоль каждой реторты по отношению к восстановительной зоне, представляемой элементами сопротивления 3. Может оказаться желательным пропустить подлежащую восстановлению руду через одну реторту и в ближайшую смежную реторту для питания восстанавливающего вещества или углеводородов, в особенности, если эти восстанавливающие вещества связаны с нежелательной пустой породой, как напр., смолистым сланцем, или если углеводород содержит коксующиеся смолы, которые могут служить причиной спекания массы руды после того, как она восстановлена в губчатое железо. Когда такие восстанавливающие вещества или другие комбинированные материалы добавляются в отдельные реторты и подогреваются путем передачи, то предпочтительно предусматривать надлежащий перепускной канал 20 (фиг. 4) между соответствующими ретортами, вследствие чего газы от восстанавливающего вещества или других углеводородов будут направлены к заполненной рудой реторте, чтобы при этом служить в качестве восстанавливающего вещества. Путем такой конструкции обе колонны материала будут нагреваться, и газы от восстанавливающего вещества в смежной реторте будут направлены в реторту, содержащую руду, подлежащую восстановлению. Некоторые из образовавшихся углеводородных газов будут подвержены каталитическому действию и расщеплены для образования различных более легких углеводородов. Все образовавшиеся газы направляются кверху через массу руды и вступают в реакцию с ней для вызова восстановления и затем выйдут через канал 14; однако, более тяжелые смолы или другие коксующиеся вещества могут быть удалены в виде отдельных струй из восстановленной руды. На фиг. 3 трубопровод 13, подобный показанному на фиг. 2, предусмотрен для отвода нагретых охлаждающих газов или воздуха из зоны охлаждения, вокруг восстановительной зоны и кверху, в зону предварительного нагрева.

На фиг. 5, 6 и 7 схематически показано несколько различных приемов введения углеводородов в непрерывно движущуюся струю руды или каталитического вещества. В случае, изображенном на фиг. 5, нагреватель 33 поддерживается на температуре восстановления, приблизительно в 1900° по Ф; углеводороды, введенные в реторту в точке 31, проходят книзу при увеличивающихся температурах по направлению к зоне восстановления, вследствие чего происходит фракционирование углеводородов, при чем углеводороды и водород освобождаются, так как они встречают повышающиеся температуры в зоне восстановления, а остаточный уголь продолжает двигаться книзу, в зону восстановления для вступления в реакцию с кислородом в руде, чтобы образовать газообразную СО, для чего добавленные углеводороды берутся таковыми, чтобы они могли образовать избыток угля для обеспечения положительного образования газообразной СО. Некоторая часть освобожденного водорода соединится с рудой, в качестве восстанавливающего вещества, образуя в результате Н2О. Уголь и водород, освобожденные в результате нагревания этого углеводорода, непрерывно будут проходить книзу и в присутствии губчатого железа или других катализаторов соединяться, когда будет достигнута температура около 500° по Ф, для образования СН4. Образовавшиеся газы выпускаются через патрубок 32, при чем восстановленная руда и другие катализаторы непрерывно проходят через реторту, чтобы во всякое время имелось налицо постоянное свежее каталитическое вещество. Давление в реторте при этом процессе должно оказывать благотворное влияние в смысле повышения восстанавливающего действия и образования газов, поэтому желательно поддерживать в реторте легкое давление путем реакции веществ в ней, или же путем механических средств.

При схеме, показанной на фиг. 6, углеводороды входят в реторту в точке 34 и удаляются в точке 35. Нагреватель 33 предпочтительно поддерживается на температуре восстановления, и углеводороды входят в восстановительную камеру ниже уровня восстановления железных окислов, расщепляясь на меньшие фракции, благодаря более высоким температурам, встречаемым в зоне восстановления. Углеводороды, расщепленные на меньшие фракции путем прохода через зону восстановлении в присутствии имеющихся налицо каталитических веществ, будут отходить в виде осветительных газов, как например СН4, водорода и газообразной СО. При желании, температура нагревающего элемента 33 на фиг. 5 может поддерживаться приблизительно в 1000° по Ф, при чем будет производиться дробление углеводорода, но без сколько-нибудь значительного восстановления железной руды. В этом случае не восстановленная руда и уголь будут выгружены через клапан 7 и тогда могут быть пропущены через реторту, показанную на фиг. 6, при чем уголь будет служить восстанавливающим веществом при проходе его и руды через восстановительную зону, в которой поддерживается более высокая температура. Иными словами, если руда введена в реторту, показанную на фиг. 6, то освобожденный в углеводородах водород будет служить в качестве восстанавливающего вещества, или же вместе с введением железной руды должно быть введено от дельное восстанавливающее вещество.

В схеме, показанной на фиг. 7, приведено два отдельных нагревательных элемента: 33, представляющий собой зону восстановления, и 36, представляющий зону предварительного подогревания. Углеводороды подводятся в реторту в точке 37 и отводятся в точке 38 (или наоборот). При этом расположении углеводороды могут быть введены в непрерывно движущуюся струю руды без встречи более высоких температур, имеющихся в зоне восстановления и могущих расщепить углеводороды на меньшие фракции. Нагревательный элемент 36 может поддерживаться при температуре, напр., в 1300° по Ф, и углеводороды, проходящие через эту зону, будут расщеплены в сравнительно большие фракции в присутствии каталитического материала; часть углеводородов может быть расщеплена в СН2, СН4, С2Н6 или иные сравнительно большие фракции углеводородов. Температура нагревательного элемента 36 не фиксирована и может быть изменяема по желанию, или, в условиях практики, расположение точек подвода и отвода углеводородов выше зоны восстановления может быть изменяемо с тем, чтобы, благодаря этому, создать фракции насыщенных или не насыщенных углеводородов в виде большего или меньшего фракционирования. Избыток угля будет осажден, или же он останется в виде остатка при дроблении углеводородов. Этот уголь будет продолжать двигаться вниз вместе с рудой, чтобы действовать в качестве восстанавливающего средства, и когда восстановление руды будет выполнено, уголь будет соединяться с кислородом из восстановленной руды для образования газообразной СО, которая будет собрана и выпущена в точке 37 или 38, в соответствии с данной операцией.

Таким образом, предусматривая большое число различных точек вдоль реторт для ввода и вывода углеводородов до и после преобразования, можно достигнуть процесса, путем которого углеводороды добавляются к железной руде или к другим металлическим окислам, предпочтительно содержащим дополнительные катализаторы в виде никеля или хрома, в любой желаемой точке по отношению к зоне восстановления до верхнего предела, приблизительно в 1900° по Ф, в соответствии с продуктами углеводородов, которые желательно получить путем реакции. Другими словами, когда требуются более тяжелые масла и жидкости, то углеводороды добавляются в реторту так, чтобы они встречали более низкие температуры до высшего предела в 1000° по Ф; когда требуются олефины и газолины, то углеводороды добавляются так, чтобы они встречали в реторте температуры в пределах до 1500° по Ф; когда же требуется излишек водорода или СН4, то углеводороды добавляются в реторту так, чтобы они встречали температуры в пределах до 1900° по Ф.

При схеме по фиг. 8 различные реторты могут быть снабжены отдельными нагревательными зонами, поддерживаемыми на заранее назначенных температурах при посредстве электрических единиц сопротивления 33 и 36. Между двумя нагревательными зонами, которые могут быть обозначены зоной предварительного нагревания и зоной восстановления, предусмотрен надлежащий воздухонепроницаемый клапан 6а, подобный клапану 6, благодаря чему могут быть поддерживаемы давления на одну часть реторты без того, чтобы были затронуты реакции или операции в других частях реторт. При работе конструкцией, подобной той которая изображена схематически, вещества, поданные в верхнюю часть отдельных реторт, могут состоять из железной руды в виде магнетита или гематита, к которым может быть добавлено некоторое количество восстановленного железа вместе с подлежащими восстановлению углеводородами (например С29Н50 и т.п.). Температура предварительного нагревания, поддерживаемая нагревательным элементом 36 или зоной между клапанами 6 и 6а, предпочтительно достигает наивысшего нагрева при 1500° по Ф, при чем эта температура может быть изменяема в соответствии с желаемой степенью фракционирования углеводородов, но безотносительно к температуре, при которой углеводороды дробятся; подача комбинированных руды и углеводородов через зону предварительного нагревания будет иметь результатом дробление углеводородов при наличии температуры в пределах до 1500° по Ф и в присутствии таких катализаторов, как железная руда и железо или других добавленных каталитических веществ. Процесс дробления имеет своим результатом освобождение водорода, метана и других углеводородов, в соответствии с поддерживаемой температурой. Угольный остаток от процесса дробления пройдет вниз через зону восстановления вместе с предварительно-подогретым железом и через клапан 6а вместе с частью водорода, освобожденного в процессе дробления. Этот уголь соединяется с предварительно подогретой железной рудой при проходе через зону восстановления, чтобы реагировать с железной рудой и тем самым восстановить последнюю в губчатое железо.

Так как уголь получится в излишке, то он образует СО, вместо СО2, и выйдет наружу через выпускное отверстие 39. Имеющийся в наличии водород в присутствии угля соединится с ним для образования СН4, когда этот уголь и углеводород достигнет более холодной части зоны, приблизительно в 500° по Ф, в присутствии катализирующего вещества, которым может быть восстановленное железо или иной добавленный катализатор. Железо вместе с какой бы то ни было пустой породой будет выгружено наружу через выпускной клапан 7. При этом восстановлении железной руды и при образовании постоянных газов предпочтительно наличие некоторого положительного давления, которое может быть результатом реакции и расширения самих газов в зоне восстановления или создано механическими средствами.

Конструкция печи, изображенная на фиг. 9, совершенно подобна конструкции, изображенной на фиг. 1, за исключением того, что в ней предусмотрены поперечные каналы 40 и 41, простирающиеся поперек печи, вдоль нагревателей 2. Эти каналы закрыты вокруг и снабжены надлежащими средствами подачи (не показанными на чертеже) на каждом своем конце, при чем через них могут быть введены смолистый сланец или иная, включающая в себе масло (нефть), каменная порода. Нагревательные элементы в отдельных нагревателях устроены так, что они не только нагревают струи руды, но также и материал, поданный через каналы. Каналы 40 расположены приблизительно центрально по отношению к нагревательным элементам, определяя зону восстановления, а каналы 41 расположены на дне этой зоны, при чем любое количество таких каналов может быть предусмотрено на разных высотах, на которых желательно введение газов, получающихся от нагревания смолистых сланцев или иных углеводородов, в струю руды в различных точках по отношению к температурам, поддерживаемым в зоне восстановления. Каждый канал 40 или 41 снабжен соответствующими отверстиями 42, расположенными по длине каналов. Через эти отверстия газами, выделяемыми смолистым сланцем, питаются тонкие плоские струи. Данные части нагревателей 2 могут быть снабжены соответствующими жаровыми трубами, при чем предусмотрены соответствующие экраны для замедления тяги поступающих газов или воздуха для охлаждения восстановленной руды. Газы, образовавшиеся вследствие нагревания смолистого сланца и вследствие каталитического действия между рудой и газами, могут быть выведены наружу через выпускные каналы 14, которые могут быть предусмотрены на любой желаемой высоте. Таким образом, предусмотрены средства для извлечения углеводородов из смолистого сланца или подобного ему материала, при чем эти выделенные углеводороды используются в качестве восстанавливающего вещества для железной руды или для дробления углеводородов, либо для проведения их через наивысшую температуру зоны только для образования осветительных газов в присутствии железной руды или иного материала в качестве каталитического вещества.

Если при вышеописанных процессах остается избыток угля, то он переносится вперед или вниз вместе с потоком окислов и восстанавливающего вещества для образования газообразной СО. При этой реакции катализаторы не отравляются вследствие осаждения угля или наличия ядовитых газов, так как каталитические возможности железа и его окислов всегда превосходят потребные каталитические эффекты и, вследствие их опрятности при реакции и восстановлении и по причине непрерывно движущейся массы окислов и восстанавливающих веществ, проходящих через реторты, излишки отложений угля или ядовитые газы не могут оставаться в каталитических районах.

1. Способ восстановления железных руд и одновременного фракционирования углеводородов, характеризующийся тем, что, с целью восстановления в губчатое железо, железную руду одну или с добавлением катализаторов (губчатое железо, никель) пропускают через узкие, герметически закрытые трубы, разделенные на зоны с различными температурами и снабженные электрическими нагревателями, с подводом в разных местах углеводородов, в количествах больших, чем потребно для восстановления руды, с целью как фракционирования, так и преобразования под атмосферным или большим давлением в более легкие углеводороды с удалением и конденсацией последних.

2. Прием осуществления способа, указанного в п. 1, отличающийся тем, что углеводороды пропускают в направлении, противоположном движению руды.

3. Прием осуществления способа, указанного в п.п. 1 и 2, отличающийся тем, что подача углеводородов, давление и температура подобраны так, чтобы получались газы, богатые метаном (СН4) или водородом и частицами твердого углерода, служащими для восстановления руды.

4. Для осуществления способа, указанного в п.п. 1-3, печь, характеризующаяся тем, что она имеет вид реторты 1 с рядом обогреваемых газами загрузочных ковшей 5 с газонепроницаемыми клапанами 6 для подвода и 7 - вывода руды, разделенной на отдельные вертикальные части электрическими нагревателями 2 в виде сопротивлений 3 с подводом углеводородов по трубам 8 и 9 выше и ниже электрических нагревателей, закрытых вместе с трубами 9 и подогревателями углеводородов 10 или без них, стенками, снабженными катализаторами или построенными из таковых (никель, хром и т.п.) (фиг. 1).

5. Видоизменение печи, указанной в п. 4, отличающееся тем, что нагреватели простираются в вертикальном направлении только на часть высоты внутри реторты (фиг. 2-4).

Авторы

Даты

1931-02-28—Публикация

1928-04-20—Подача