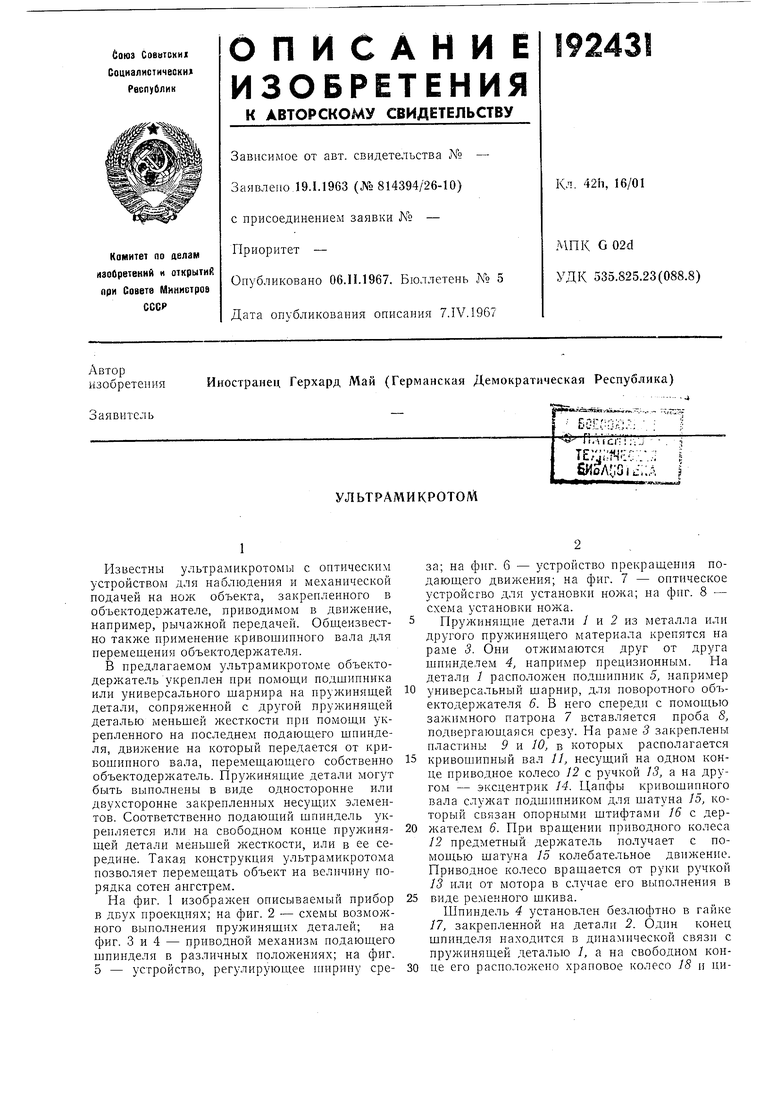

Известны ультрамикротомы с оптическим устройством для наблюдения и механической подачей на нож объекта, закрепленного в объектодержателе, приводимом в движение, например, рычажной передачей. Обп-,еизвестно также применение кривошипного вала для перемещения объектодержателя.

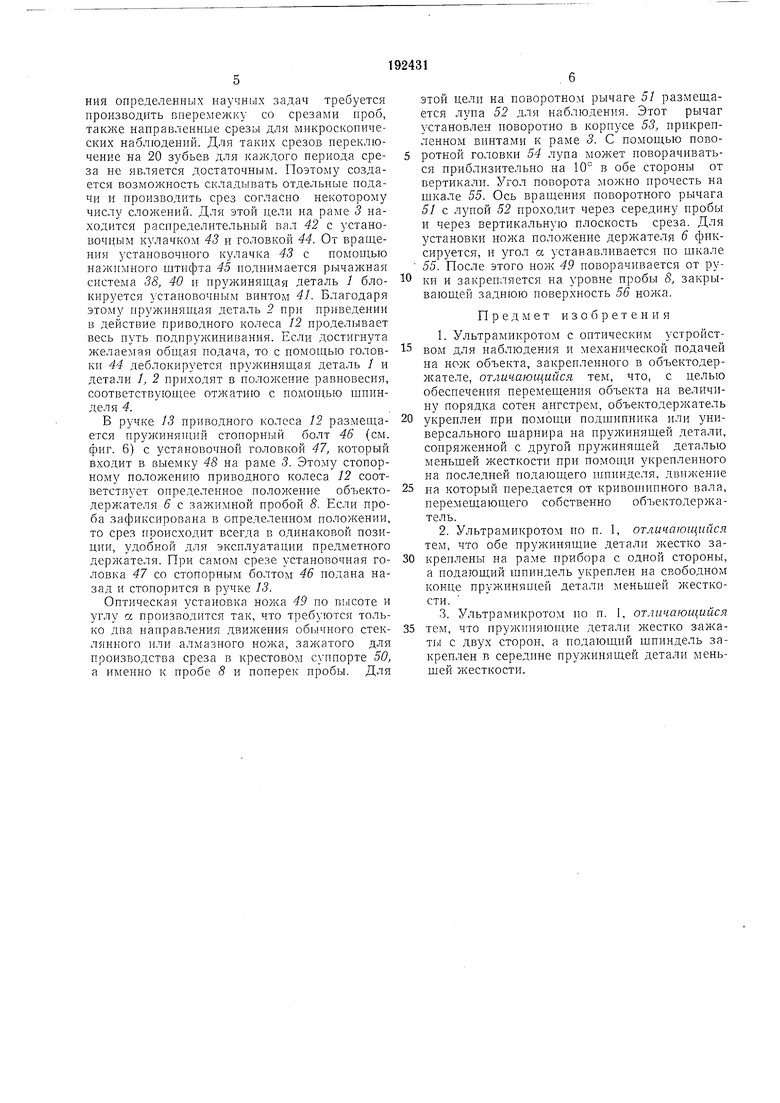

В пред,латаемом ультрамикротоме объектодержатель укреплен при помощи подщипника или универсального щарнира на пружинящей детали, сопряженной с другой пружинящей деталью меньшей жесткости при помощи укрепленного на последнем подающего щиинделя, движение на который передается от кривошииного вала, неремещающего собственно объектодержатель. Пружинящие детали могут быть выполнены в виде односторонне или двухсторонне закрепленных несущих элементов. Соответственно подающий шпиндель укреиляется или на свободном конце пружинящей детали меньшей жесткости, или в ее середине. Такая конструкция ультрамикротома позволяет перемещать объект на велнчину порядка сотен ангстрем.

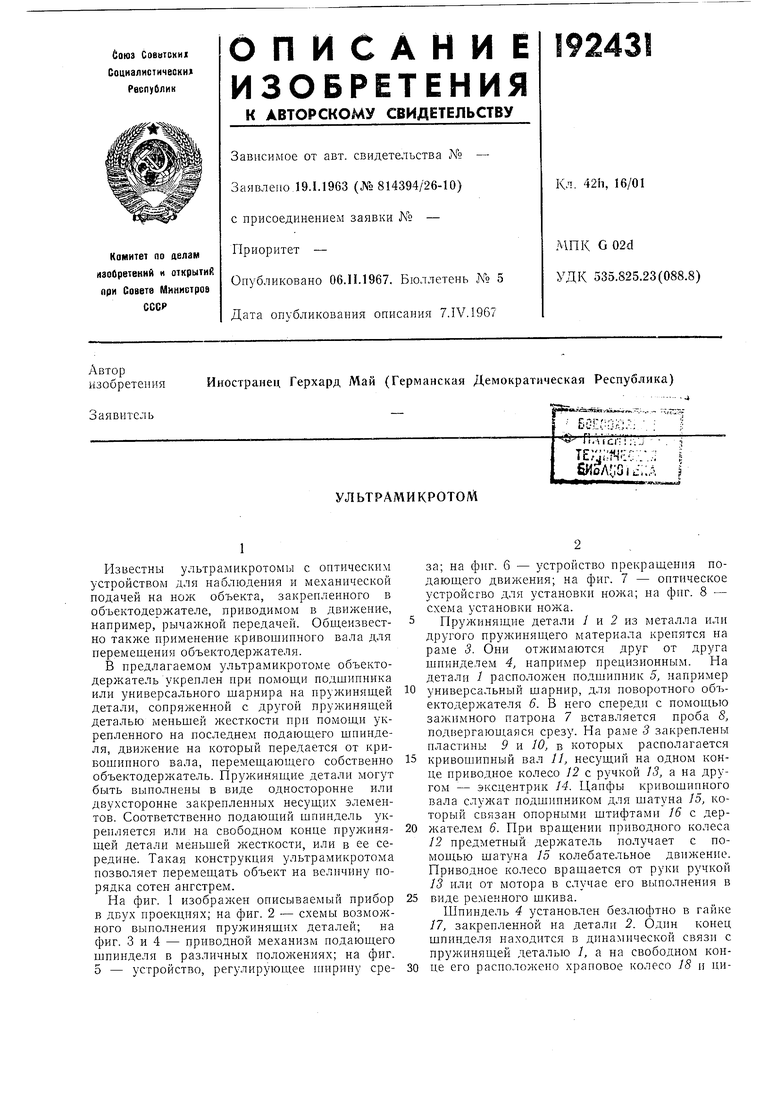

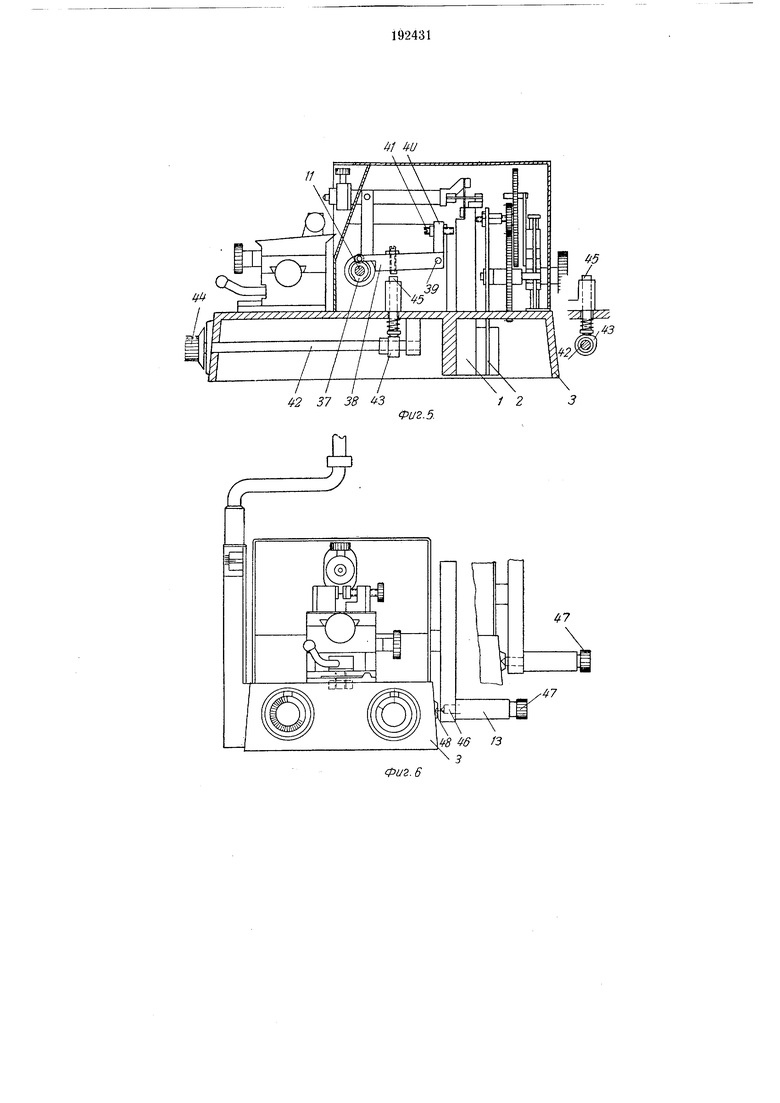

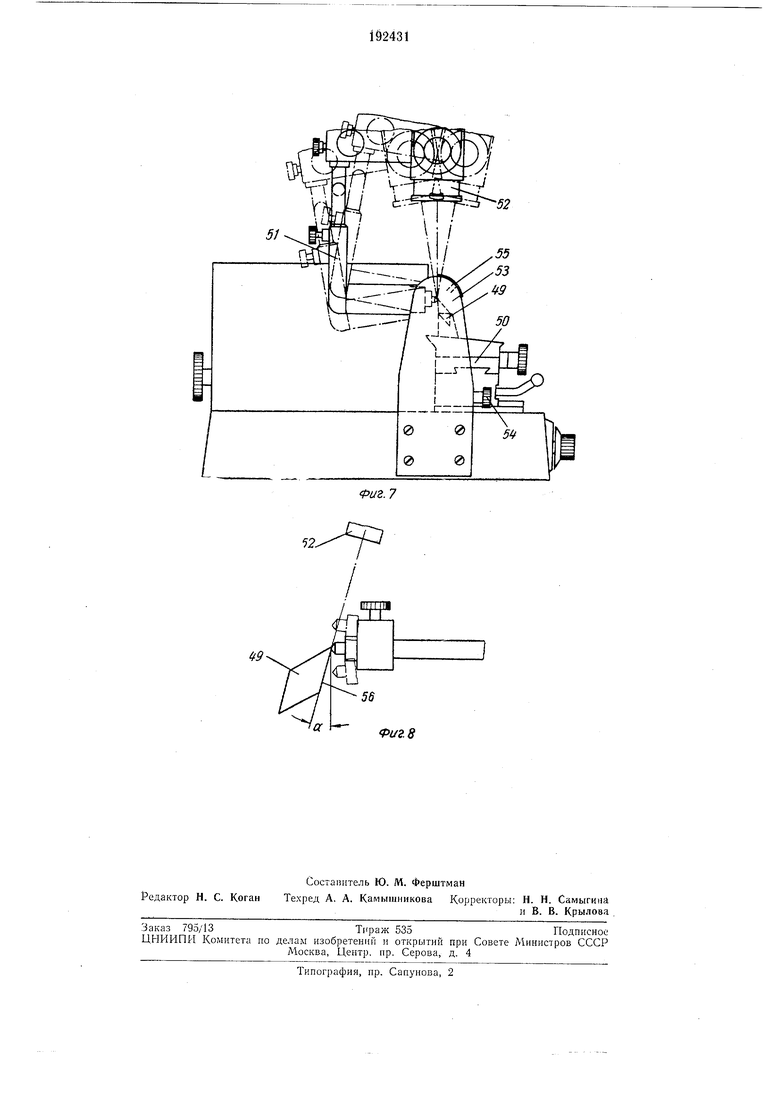

На фиг. 1 изображен описываемый прибор в двух проекциях; на фиг. 2 - схемы возможного выполнения пружинящих деталей; на фиг. 3 и 4 - приводной механизм иодающего шпинделя в различных положениях; на фиг. 5 - устройство, регулирующее ширину среза; на фиг. 6 - устройство прекращения подающего движения; на фиг. 7 - оптическое устройсгво для установки ножа; на фиг. 8 - схема установки ножа.

Пружинящие детали / и 2 из металла или другого пружиняи его материала крепятся на раме 3. Они отжимаются друг от друга шиинделем 4, например прецизионным. Па детали / расположен подшииник 5, например

универсальный шарнир, для поворотного объектодержателя 6. В него спереди с помощью зажимного патрона 7 вставляется проба 8, подвергающаяся срезу. Па раме 3 закреплены пластины 9 и /О, в которых располагается

кривошипный вал 11, несущий на одном конце ириводное колесо 12 с ручкой 13, а на другом -- эксцентрик 14. Папфы кривошипного вала служат подшипником для шатуна 15, который связан опорными штифтами 16 с держателем 6. При вращении приводного колеса

12предметный держатель получает с помощью шатуна 15 колебательное двпжение. Приводное колесо врашается от руки ручкой

13или от мотора в случае его вЕ шолнения в виде ременного щкива.

Шпиндель 4 установлен безлюфтно в гайке

17, закреиленной на детали 2. Один конец

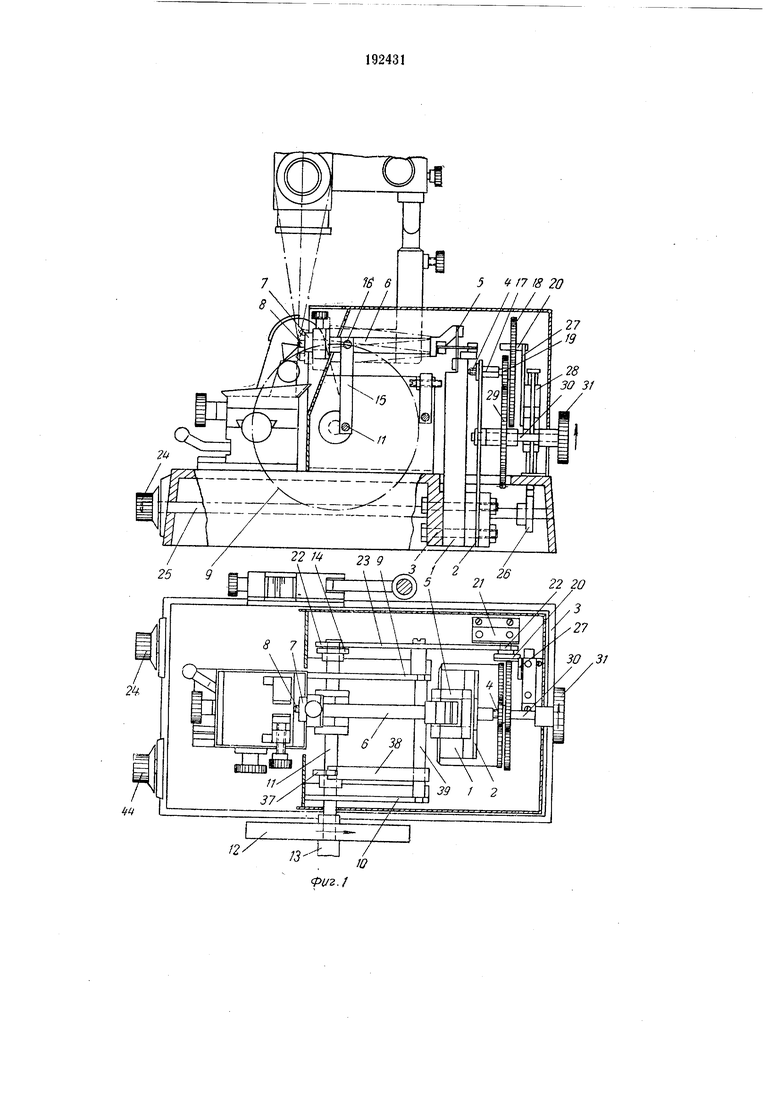

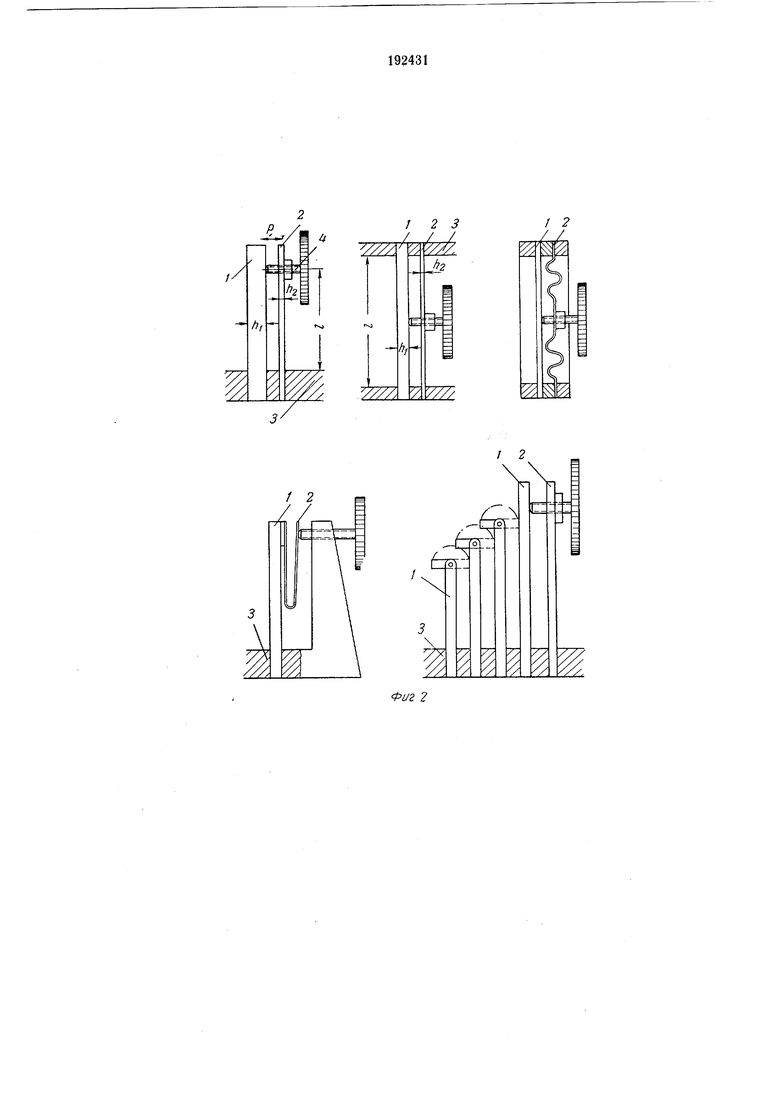

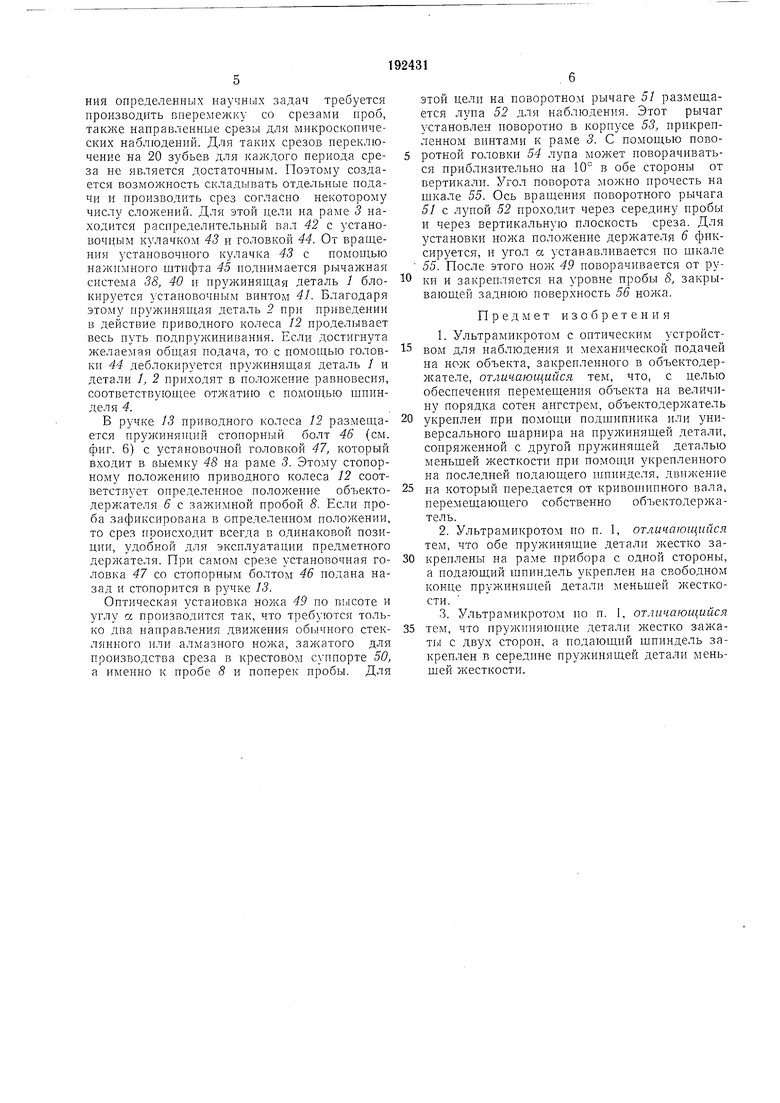

шпинделя находится в динамической связи с линдрическая шестерня 19. Храповое колесо 18 вращается от собачки 20, связанной с кареткой 21. Передача движения от приводного колеса 12 осуществляется с помощью эксцентрика 14, находящегося на конце кривошипного вала 11, ползунов 22 и двуплечего рычага 23. Величина подачи зависит от числа зубьев храпового колеса 18, взаимодействующих с собачкой при каждой иодаче каретки вперед. При шаге нарезки винта шпинделя 4, например, 0,5 мм и при 500 зубьях храпового колеса 18 расстояние отжима пружинящих деталей составляет при взаимодействии одного зуба 1 мк. Прогиб пружинящих деталей при движении шпинделя определяется по формуле . jP/3 1Ё7 где Р - действующая сила; / - длина детали; / - момент инерции; Е - модуль упругости. Если для обеих пружин выбран одинаковый материал и одинаковые размеры, то для Р, I и Е можно поставить одинаковые значения. При неодинаковой толщине Aj и АО деталей / и 2 при остальных равных условиях прогиб деталей зависит от их момента инерции. Если, например, выбраны моменты инерции /J 99 hi 20 7- - - И - : -, ТО ч вугие изменения длины /г 1 Й2 4,3 - : - . По это означает, что при подаче /2 99 шпинделя на 1 мк подшипник 5 и проба 8, которая подвергается срезу, продвигаются на. 10 нанометров вперед. Движение шпинделя 4 может повторяться любое количество раз, сколько это позволяет прочность деталей 1 2. Пружинящие детали могут зал иматься и с двзх сторон. Шпиндель 4 в гайке П крепится тогда в середине пружинящей детали 2. Остальные управляющие части являются одинаковымикак при односторонне зажимаемых пружинящих деталях. Прогиб определяется по формуле . Я . /3 192Е Возможно также выполнение ирул :инящих деталей в виде мембран различной толщины. Пружинящая деталь 2 может также крепиться на пружинящей детали 1. Слабая вспомогательная пружина при этом воспринимает больщую часть давления, достигаемого с помощью винта, и таким образом происходит передача движения. Пружинящая деталь / может быть выполнена и разделенной на отдельные части. Регулировка нужной подачи осуществляется с помощью поворотной головки 24, находящейся на валу 25, который имеет кулачковый диск 26. С диском связан полоз 27, закрепленный на установочной рейке 28. При вращении поворотной головки производится изменение положения по высоте установочной рейки 28 с полозом 27. При опускании каретки 21 собачка храповика входит в зацепление с соответствующим зубом храпового колеса 18. Диапазон подачи составляет 1-20 зубьев при обороте приводного колеса 12, что соответствует значениям подачи от 100 до 2000 ангстрем, но 100 ангстрем в ступени. Так как пружинящие детали, исходя из конструктивных особенностей и особенностей внутреннего строения, не могут отжиматься на любую величину, предусматривается ограничение длины хода. Для этой цели шпиндель 4 имеет цилиндрическую шестерню 19, которая находится в зацеплении с шестерней 29, установленной на детали 2. Ее ось 30 выступает сзади из прибора и снабжена маховичком 3L При перемещении храпового колеса 18 собачкой 20 вращается также щестерня 19 и передает вращение шестерне 29 до тех пор, пока упорный штифт 32, находящийся в шестерне 29, двигается по направлению к рычагу 33. При взаимодействии штифта с рычагом 35 последний выталкивает собачку 20 из зубцов храпового колеса 18, вращение прекращается. С рычагом 33 жестко связан перекидной рычаг 34, который взаимодействует с винтовой црЗжиной 35. При набегании упорного щтифта на рычаг 33 винтовая пружина растягивается, рычаг опрокидывается (положение П на фиг. 3) и препятствует дальнейшему продвижению шпинделя 4. Возвращение в исходное полол ение осуществляется с помощью маховичка 31. При этом штифт 36, находящийся на шестерне 29, вращается в направлении рычага 33, повернутого в положение //, и возвращает его в исходное положение (полол ение / на фиг. 3). Собачка 20 храповика при этом входит опять в зацепление с зубьями храпового колеса 18, т. е. прибор готов к работе. Передаточное число цилиндрической шестерни 19 и шестерни 29 выбрано, к примеру, так, что молсет производиться приблизительно 1500 отдельных зацеплений зубьев храпового колеса 18, что соответствует трем оборотам. Если, например, шпиндель 4 за каждЕзШ оборот приводного колеса 12, т. е. за каждый срез, подается на два зуба храповика 18, то можно беспрерывно произвести 750 срезов, при подаче на три зуба - 500 срезов и т, д. Па кривошипном валу // прикреплен кулачковый диск 37 (фиг. 5). Он управляет передаточным рычагом 38, укрепленным на опорном болте 39, к нажимным рычагом 40. Кулачковый диск 37 установлен так, что его кулачки в момент, когда проба 8 проходит наверх мимо лезвия ножа, вращают передаточный и нал имной рычаги по направлению часовой стрелки. Благодаря этому установочный винт 41, укрепленный на нажимном рычаге 40, приходит в соприкосновение с деталью / и отжимает ее назад на 1 мк. Поэтония определенных научных задач треоуется производить вперемежку со срезами проб, также направленные срезы для микроскопических наблюдений. Для таких срезов переключение на 20 зубьев для каждого периода среза не является достаточным. Поэтому создается возможность складывать отдельные подачи и производить срез согласно некоторому числу сложений. Для этой цели на раме 3 находится распределительный вал 42 с установочным кулачком 43 и головкой 44. От вращения установочного кулачка 43 с помощью нажимного штифта 45 поднимается рычажная система 38, 40 и пружинящая деталь / блокируется установочным винтом 41. Благодаря этому пружиияпдая деталь 2 при приведении в действие приводного колеса 12 проделывает весь путь подпружинивания. Если достигнута желаемая подача, то с помопхью головкн 44 деблокируется пружинящая деталь 1 и детали 1, 2 приходят в положение равновесия, соответствующее отжатию с помои1ью шпинделя 4.

В ручке 13 приводного колеса 12 размещается пружиняпи1й стопорный болт 46 (см. фиг. 6) с установочной головкой 47, который входит в выемку 48 на раме 3. Этому стопорному положению приводного колеса 12 соответствует определенное положение объектодержателя 6 с зажимной пробой 8. Если проба зафиксирована в определенном положении, то срез ггроисходит всегда в одинаковой позиции, удобной для эксплуатации предметного держателя. При самом срезе установочная головка 47 со стопорным болтом 46 подана назад и стопорится в ручке 13.

Оптическая установка ножа 49 по высоте и углу а производится так, что требуются только два направления движения обычного стеклянного или аллгазного ножа, зажатого для производства среза в крестовом суппорте 50, а именно к пробе 8 и поперек пробы. Для

этой цели на поворотном рычаге 51 размещается лупа 52 для наблюдения. Этот рычаг установлен поворотно в корпусе 53, прикрепленном винтами к раме 3. С помощью поворотной головки 54 лупа может поворачиваться приблизительно на 10° в обе стороны от вертикали. Угол поворота можно прочесть на шкале 55. Ось вращения поворотного рычага 51 с лупой 52 проходит через середину пробы и через вертикальную плоскость среза. Для установки ножа положение держателя 6 фиксируется, и угол а устанавливается по шкале 55. После этого нож 49 поворачивается от руки и закрепляется на уровне пробы S, закрываюи ей заднюю иоверхность 56 ножа.

Предмет изобретения

1.Ультрамикротом с оптическим устройством для наблюдения и механической подачей

на нож объекта, закрепленного в объектодержателе, отличающийся тем, что, с целью обеспечения перемещения объекта на величину порядка сотен ангстрем, объектодержатель

укренлен при помощи подшипника или универсального шарнира на пружинящей детали, сопряженной с другой пружинящей деталью меньшей л есткостн при помощи укрепленного на последней подающего шпинделя, двпжение

на который передается от кривошипного вала, перемещающего собственно объектодержатель.

2.Ультрамикротом но п. 1, отличающийся тем, что обе пружинящие детали жестко закреплены на раме прибора с одной стороны, а подающий шпиндель укреплен на свободном конце пружинящей детали меньшей жесткости.

3.Ультрамикротом ио п. 1, отличающийся тем, что пружиняющие детали жестко с двух сторон, а иодаюший шпиндель закреплен в середине пружинящей детали меньшей жесткости.

h,

%)t-vj

/ 2 3

/ /

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАМИКРОТОМ | 1970 |

|

SU260218A1 |

| Машина для выравнивания деталей низа обуви по толщине | 1990 |

|

SU1750641A1 |

| МИКРОТОМ ДЛЯ БОЛЬШИХ СРЕЗОВ | 1969 |

|

SU234702A1 |

| МЕХАНИЗМ ХРОНОГРАФА С КОЛОННЫМ КОЛЕСОМ, А ТАКЖЕ ЧАСОВОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ТАКОЙ МЕХАНИЗМ ХРОНОГРАФА | 2012 |

|

RU2603591C2 |

| ПОВОРОТНО-ДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2057630C1 |

| Машина для выравнивания деталей обуви по толщине | 1990 |

|

SU1792314A3 |

| СТАНОК КАРУСЕЛЬНОГО ТИПА ДЛЯ ЭЛЕКТРИЧЕСКОЙ НАПАЙКИ КОНТАКТОВ | 1931 |

|

SU31518A1 |

| ОДНОШПИНДЕЛЬНЫЙ АВТОМАТИЧЕСКИЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК | 1949 |

|

SU91305A1 |

| Машина для мытья, ополаскивания и сушки бутылок | 1927 |

|

SU25415A1 |

| Револьверная головка | 1988 |

|

SU1593785A1 |

/ 2

.

Ьж:

у.

VI

Пало кение l

Поло кение И h3526Фиг.З

//

Г/ / / 37 38 «3

Риг.8

Даты

1967-01-01—Публикация