Известны устройства для автоматического управления работой пластинчатых пастеризационно-охладительных установок, содержаuuie узел регулирования температуры пастеризации с термодатчиком, регулирующим клапапо-м пара н клапаном возврата молока на повторную пастеризацию, и узел регулироиапия температуры охлаждения с термодатчиком и регулирующим клапапом хладагента. Эти узлы смонтированы iia щите управления.

Предлагаемое устройство более надежно в действии, его можно ремонтировать и регулировать, не выключая пастеризационно-охладптельной установки. От известных устройство отличается телг, что его узлы состоят из отдельных независимых иневмоблоков.

Узел регулирования температуры пастернзации содержит блоки управления работой клапапов пара и возврата и блок задатчика, которые имеют общий вход и раздельные выходы. Узел регулирования температуры охлаждения содержит последовательно связанные между собой блок унравления работой клапана хладагента, блок задатчика и реле блокировки блока управления клапаЦом хладагента с блоком управления клапаном возврата.

подведены труоопроводы горячего и холодного молока.

Для упроид.ения узла регулирования температуры пастеризации в качестве блока управления работой клапана возврата использовано реле давления, связанное с клапаном через кран ручного управления. Последний отключает узлы устройства от клапана возврата при мойке установки. К выходу реле давления подключен блок, предназначенный для сигнализации о переключении клапана возврата.

Чтобы упростить узел регулирования температуры охлаждения и обеспечить ручное управление работой клапана хладагента, в качес1ве блока задатчика использована байпас1;ая панель.

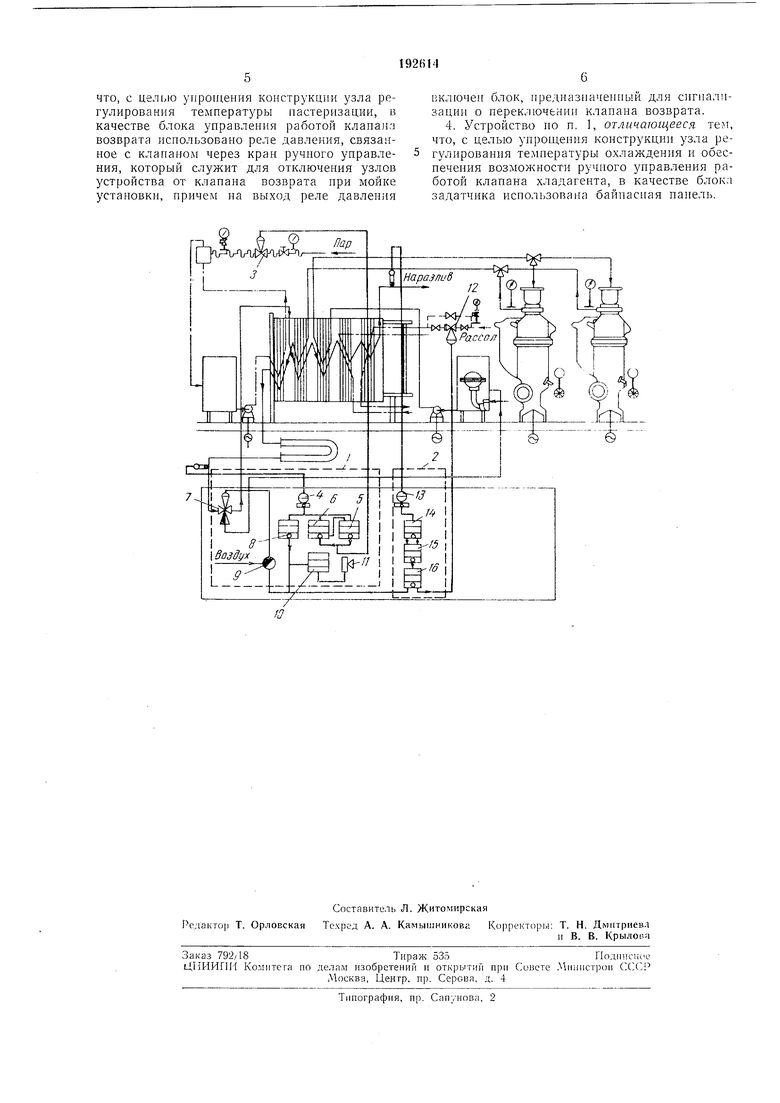

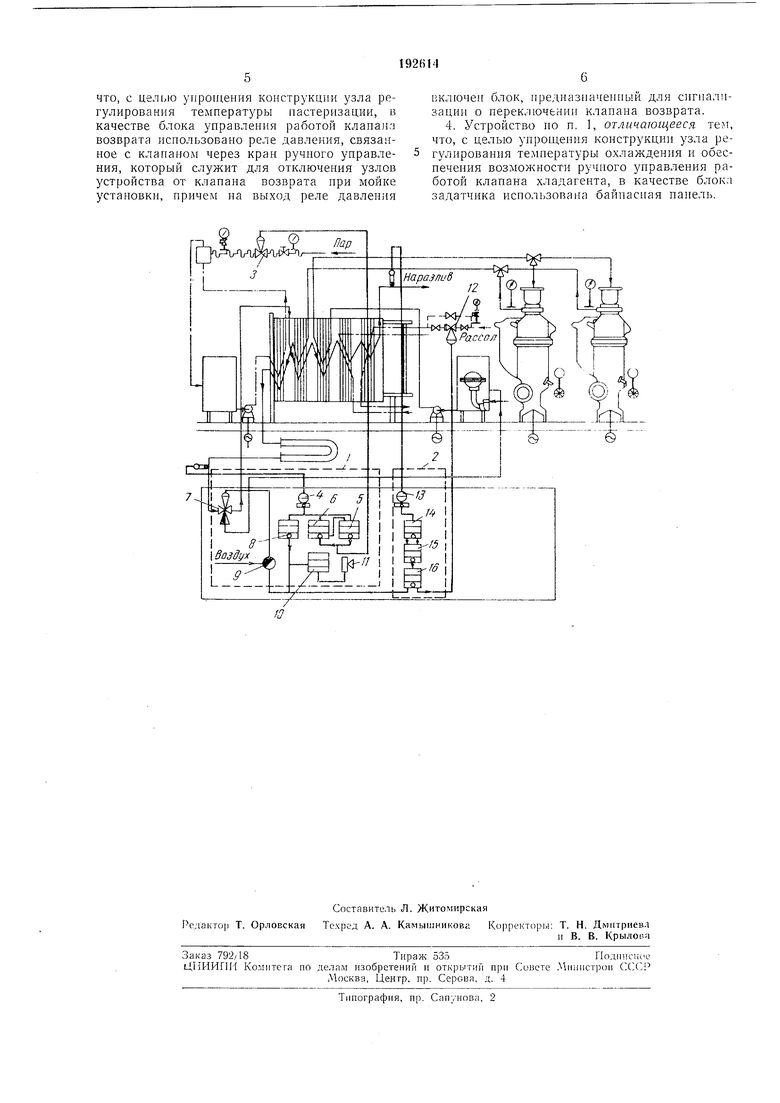

Па чертеже изображена принципиальная схема предлагаемого устройства для автоматического управления работой пластинчатых пастеризационно-охладительных установок.

Устройство состоит из узла / регулирова 1ИЯ температуры пастеризации и узла 2 регулирования температуры охлаждения. Узел регулирования температуры пастеризации содержит:

зования nOvTynenHbix данных в пронорциональный пневматический сигнал и регулирующий прибор 5 для управления работой клапана пара;

блок задатчика 6, служаш,ий одиовремеиио для выдачи задания регулирующему прибору 5 и записи температуры пастеризации;

блок управления работой клапана 7 возврата, состоящий из реле давления 8, управляющего клапаном возврата, и крана 9 ручного управления, который отключает узлы устройства от клапана возврата при мойке установки;

блок сигнализации о переключении клапана возврата, состоящий из реле сигнализации 10. подключенного к выходу реле давления 8, и сирены 11. Трехходовой клапан возврата предназначен для переключения потока продукта либо на розлив, либо на повторную пастеризацию.......

Узел регулирования температуры охлаждения содержит:

блок уяравления работой клапана 12 хладагента, состоящий из манометрического термометра 13 с пневмовыходом, предназначенного для измерения температуры охлаждения и преобразования результатов измерения в пропорциональный пневматический сигнал, и регулирующего прибора 14 для управления работой клапана 12;

блок задатчика, включающий байпасную панель 15, служащую в качестве задатчика регулирующего прибора 14 и одповременно используемую для переключения с автоматического на ручное управление клапаном 12 хладагента;

реле блокировки 16 блока управления клапаном хладагента с блоком управления клапаном возврата, обеспечивающее прекращение подачи в установку хладагента в случае направления молока на повторную пастеризацию.

Устройство работает следующим образом. Температура продукта после пастеризации измеряется манометрическим термометром 4 с пневмовыходом. Пневматический сигнал от термометра поступает на блок задатчика 6 с вторичным регистрирующим прибором, регулирующий прибор 5 и реле давления 8. Вторичный регистрирующий прибор записывает температуру пастеризации.

В регулирующем приборе 5 вырабатывается командный пневматический импульс, который управляет регулирующим клапаном пара с цневмоприводом, установленным на подводящем паропроводе.

При понижении температуры пастеризации реле давления переключает клапан возврата, который направляет продукт в уравнительный бак установки на повторный нагрев. Когда температура продукта достигнет требуемого значения, реле сигнализации переключает возвратный клапан так, что продукт направляется на охлаждение в секции регенерации, водяного и рассольного охлаждения.

Положение возвратного клапана фиксируется манометром со специальной щкалой (на чертеже не показан), а переключение потока продукта - звуковым сигналом, подаваемым сиреной 11.

Температура охлажденного продукта измеряется мапометрическим термометром 13 с пневмовыходом. Пневматический сигнал от термометра 13 поступает на регулирующий прибор 14, который управляет установленным на трубопроводе хладагента клапаном 12, регулирующим температуру охлажденного продЗкта. При недостаточной температуре пастеризации продукт возвращается, и поступление его в секцию охлаждения прекращается.

В случае применения хладагента с минусовой температурой продукт может замерзать между пластинками. Тогда реле давления через реле блокировки воздействует на регулирующий клапан 12, прекрап;ая поступление хладагента.

Кран 9 ручного управления «работа - мойка в положении «работа соединяет мембрану возвратного клапана 7 с реле давления S. В положении «мойка па мембрану возвратного клапана подается сжатый воздух независимо от работы реле давления 8. Таким образом, при любой температуре пастеризации поток моющей жидкости направляется «на розлив и очищает пластины пастеризатора.

Предмет изобретения

. Устройство для автоматического управления работой пластинчатых пастеризациопно-охладительных установок, состоящее из смонтированных на щите управления узла регулирования температуры пастеризации с термодатчиком, регулирующим клапаном пара и клапаном возврата молока на повторную пастеризацию, и узла регулирования температуры о ;лаждения с термодатчиком и регулирующим клапаном хладагента, отличающееся тем, что, с целью повыщения надежности его действия и обеспечения возмол ности ремонта и регулировки его без выключения установки, узлы устройства состоят из отдельных независимых пневмоблоков, причем узел регулирования температуры пастеризации содержит блоки управления работой клапанов пара и возврата и блок задатчика, имеющие общий вход и раздельные выходы, а узел регулирования температуры охлаждения - блок управления работой клапана хладагента, блок задатчика и реле блокировки блока управления клапаном хладагента с блоком управления клапаном возврата, последовательно связанные между собой.

2.Устройство по п. 1, отличающееся тем, что, с целью повыщения надежности рабогы термодатчиков, чувствительные элементы последних смонтированы на щите управления, а к щиту подведены трубопроводы горячего и холодного молока.

что, с целью упрощения конструкции узла регулирования температуры пастеризации, в качестве блока управления работой клапана возврата использовано реле давления, связанное с клапаном через кран ручного управления, который служит для отключения узлов устройства от клапана возврата при мойке установки, причем на выход реле давления

включен блок, предназначенный для сигнализации о переключении клапана возврата.

4. Устройство но п. 1, отличающееся тем, что, с целью упрощения конструкции узла регулирования темнературы охлаждения и обеспечения возможности ручного управления работой клапана хладагента, в качестве блока задатчика использована байпасная панель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАННА ПАСТЕРИЗАЦИИ | 1995 |

|

RU2092089C1 |

| СИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННЫМИПРОЦЕССАМИ | 1965 |

|

SU167690A1 |

| Установка для тепловой обработки пищевых продуктов | 1982 |

|

SU1092325A1 |

| ПОЛНОКОМПЛЕКТНАЯ МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2437279C1 |

| Установка для управления и регулирования бытовым холодильным устройством | 1987 |

|

SU1665204A1 |

| Линия для приготовления фарша | 1991 |

|

SU1792290A3 |

| СИСТЕМА ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 2023 |

|

RU2810857C1 |

| Автоматический регистратор температуры затвердевания тротила | 1971 |

|

SU1841249A1 |

| Способ управления процессом тепловой обработки молока | 1986 |

|

SU1423090A1 |

| Электропастеризационная установка для тепловой обработки жидкого продукта | 1977 |

|

SU716157A1 |

Авторы

Даты

1967-01-01—Публикация