Предлагаемое изобретение }«аса тся пэйсиособленйя для спрессовывания между сббой листов стекла и целлюлоида при производстве безопасных многослойных стекол после покрывания такрвых клекз5§йм веществом. Обыкновенно щт выпуске из производства подти никогда не бывает ровной поверхности и на практике требуется шлифование стекла дабы при склеивании избежать образования пузырьков воздуха и неровнзсте между склеиваемыми листами, тем самыва -обеспечив ровную поверхность для соврйкосновения листов при спрессовыДАЯ достижения означенной-- цели и во избежание шлифовки стекла - в предлагае;«ом приспособлении применяются рамм, поворотно установленные между собой на осях и с набженные переставшимк по высоте пружинящими полками для помещения склеиваемЕях листов, и пресса с упругими диафрагмами, служащими для спрессовывания стекол при постепенно возрастающем давлении сжатого воздуха.

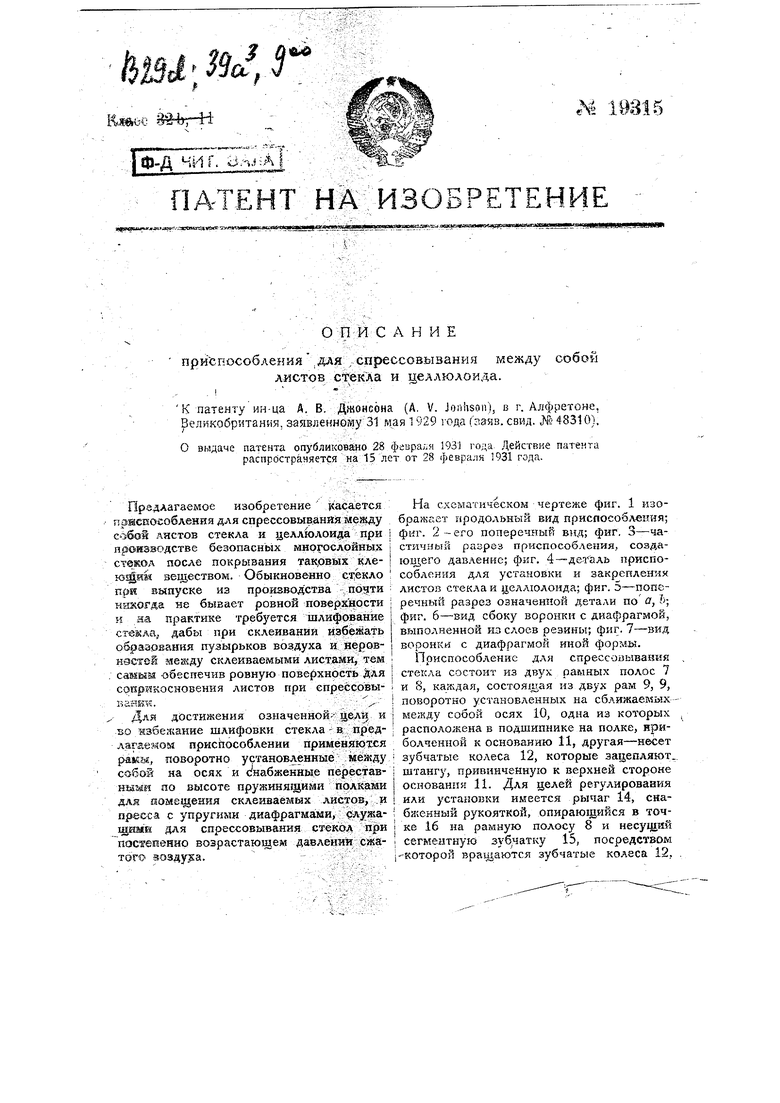

На схематическом чертеже фиг. 1 изображает продольный вид приспособления; . 2 -его поперечный вид; фиг. 3-частичный разрез приспособ.ения, создающего давление; фкг. 4-де-таль приспособления для установки и закрепления листов стекла и целлюлоида; фиг. 5-поперечный разрез означенной детали по Q, Ъ; фиг. 6-вид сбоку воронки с диафрагмой, выполненной из слоев резины; фиг. 7-вид воронки с диафрагмой иной формы.

Приспособление для спрессоаывания стекла состоит из двух рамных полос 7 и 8, каждая, состоящая из двух рам 9, 9, поворотно установленных на сближаемых между собой осях 10, одна из которых расположена в подшипнике на полке, нриболченной к основанию 11, другая-несет зубчатые колеса 12, которые зацепляют, штангу, привинченную к верхней стороне основания 11. Для целей регулирования или установки имеется рычаг 14, снабженный рукояткой, опирающийся в точке 16 на рамную полосу 8 и несущий сегментную зубчатку 15, посредством -которой вращаются зубчатые колеса 12.

которые приближают или удаляют рамные полосы 7 и 8 друг от друга.

Внутри каждой рамы 9 проходит нарезной вал 20, снабженный правой и левой нарезкой, опирающийся на подпятник 21. Верхний конец каждого вала расположен в подшипнике 22 и его выступающий палец снабжен заклиненным или заклепанным коническим колесом 23, зацепляющим в другое коническое колес:о, заклиненное или заклепанное, в свою очередь, на поперечном валу 25. При вращении посредством ключа конца вала 25, оба нарезных вала 20 в каждой раме 9 будут одновременно и в одинаковой степени вращаться.

В каждой рамной полосе 7 и 8 на валах 20 в верхней их части снабженных правой нарезкой, имеются подвижные камни 26, несущие поперечные плиты 27 са-вставленнь1ми в их пазы полками, находящимися под действием пружинок 29 и служащими для установки и укрепления спрессовываемых листов текла и целлюлоида. Нижние же части нарезных валов 20 снабжены левой нарезкой и имеют также подвижные камни 26, с плитами 27, несущими пружинящие полки 28, Вращением вала .25 и соответственно нарезных валов 20 полки 28 приближаются или удаляются одна от другой.

Для закрепления стеклянных и прокладываемых между ними целлюдоидных листов, в каждой рамной полосе 7 и 8 имеется по поперечному нарезному валу 30, всего четыре, помещенные в подшипниках в камнях 26 и снабженные подвижными гайками 32, которые установлены на правой и левой нарезках вала 30,

Каждая подвижная гайка 32 с привинченным упором 34, соприкасающимся со стеклом , снабжена металлическим пальцем 33, служащим для приема целлюлоидного листа у, посредством отверстий, предварительно сделанных на верхнем и нижнем концах листа. Центральная гайка 31 помещается на не нарезанной части каждого вала 30i При вращении ключом валов 30, снабженных на их внешних кон цах . четырехугольной гранью (фиг. 2), гайки 32 точно устанавливаются таким вращением поперек приспособления приема целлюлоидных листов (фиг. 4 и 5), Упоры 34 л полки 28, таким образом, образуют полную раму для стекол любой величины вместе с целлюлокдным листом.

Приспособление для сближения между собой ранных полос 7 и 8, как это нзображено на фиг. 1 и 2, состоит из двух цилиндров 35, каждый с поршнем внутри их, с поршневым штоком 36, крейцкопфом 37, шатуном 38 и пальцем или цаафой 39 в подшипнике 40, привинченном на поперечной металлической плите, которая, в свою очередь, привинчена к раме 9. К каждому концу такого цилиндра 35 ведет воздушная трубка 41, питаемая из трубки 42, сообщающейся с резервуаром сжатого воздуха. Двухходовой крак 43 и выходная трубка отходят от места 44. При поворачивании, крана 43 сжаты® воздух ВХОДИТ в любой конец ци,. Ци.шндры 35 установлены на поперечных балках 45, в стойках же 46 имеются подшипники для поршневого штока.

Для получения упругого давления на стекла, на стойках 17 и 18 с поперечиной 19 установлены пневматические цилиндры 47, внутри которьх ходит поршень 48 - с пустоуелым штоком 49j прикрепленным внешним концом контргайкой 51 к металлической части воронки 50. Об9Д воронки круглый х и на нем укреплена о гобая, надуваемая воздухом, диафрагма 52 из резины. Диаф рагзма 52 выполнена из наложенных одна на другую и склеенных между собой слоев резины, из которых каждый последующий меньше предыдущего по диаметру (фиг, 6).

Направляющие стержни 53 ввкнчеяы своим концом во фланец воронки 50; ихдругие концы проходят свободно через отверстия 54 в поперечных балках 45 и 56, служащих опорой для цилиндров 47. Размеры и диаметр диафрагмы подо браны так, чтобы в растянутом виде она могла принять форму, показакнуго на фиг. 1 и 3.,

Сжатый воздух подводится к каждой воронке 50 через трубу 57, проходящую через поршень 48 и через пустотелый шток 49, снабженный на CBoess противоположном конце воздушным краном S8, и трубкой 59, сообщающейся с воздушным резервуаром, с которым также сообщается трубка 60 с двухходовым краном 61, от которого к каждой на сторон поршня 48 (фиг. 3) идут впускные трубки 62 и 63,.

Закладывание стекол производится следующим порядком. Стекло х iSeoprcH

и ставится на нижвюю полку 28 бдной рамной полосы 7, другое же стекло такого же размера помещается на нижей полки J28 другой рамной полосм 8. После этого вращают валы 20 обеих рамных полос, при чем. сближаются нижние и верхние полки каждой рамной нолЬсу до тех пор, пока стекла не будут, достаточно зажаты между ними. После этого начинают вращать нарезные поперечные валы 30, несущие упоры 34, чтобы сблизить между собой подвижные камни 32, и вращают до тех пор, пока-упомянутые упоры 34 не прикоснутся к краям стекол. После этого закладывается целлюлоидыый лист с свое требуемое положение на выступы 33 и стекла и целлюлоид покрываются любым клейким веществом.

Затем открываются воздухоподводящие краны 43 цилиндров 35 и рамы направляются одна к другой со; скорость, зависящей от силы применяемого воздуха. В то же самое время открываются и воздушные краны 61 цилиндров 47, а, также и воздушный кран 58. Воронки 50 начинают следовать по движущимся рамным полосам до тех пор, пока стекла и

целлюлойд не придут в соприкосновение, и центр каждой диафрагмы 52 не прикоснется к соответствующему -- листу стекла. Когда получится полное соприкосновение рамных полос и полки 8 одной рамной полосы 7 встретились

с полками другой полосы 8, все- этиполки вдвигаются внутрь несущих их плит путем замыкания рамы; давление воздуха в воронке при этом достаточно, чтобы удерживать надежно стекла и-целлюлоид между собой. В этом положении центральная часть каждой диафрагмы надавливает на центр соответствующего ,листа; открывая краны 58 и давая большее давление воздуха, диафрагмы начинают надавливать на листы стекла, при

чем это надавливание постепенно увеличивается и распространяется- от центра

(где оно сперва начало -действовать) к наружным краям этих листов, продолжая продвижение всей воронки. Такое постепенное применение давления -от центра наружу выдавливает излишнее склеивающее вещество к краям листов стекла, увлекая за собой все пуз1|р ки воздуха и посторонние. примеси. - .После того, как максимум давления был применен, краны всех цилиндров переводятся на выпуск; пуск воздуха в противоположные стороны поршней, согласно фиг. 1; приводит воронки в их первоначальное нерабочее положение, рамные тела также соответственно возвращаются в свое первоначальное положение. Полки 28 начинают выступать под действием их пружин, как только начнется обратное движение рамных полос, слуаж таким образом, поддержкой обраэованному комбинированному листу безопасного стекла, которое и вынимается из аппарата.

Постепенного распределения давления можно достичь также и диафрагмой 52, имеющей форму, явствующую из чертежа (фиг. 7). В этом случае нижняя часть диафрагмы прикасается, когда воронка продвигается к стеклу, а дальнейшее продвижение ее вызывает постепенное соприкосновение со стеклом. При этой конструкции пузырьки воздуха и посторонние тела выдавливаются вместе с клейким раствором кверху.

Вышеописанный аппарат пригоден и для образования кривых безопасных стекол. В таком случае полки 27 могут быть приспособлены для схватывания верхних и нижних краев таких листов, а воронки 50 располагаются так, что воронка, предназначенная надавливать с выпуклой стороны стекла, достигает своего рабочего положения как-раз в тот момент, когда с вогнутой стороны подходит воронка, предназначенная давить с вогнутой стороны на другое стекло.

Предмет патента.

1. Приспособление для спрессовывания между собой листов стекла и целлюлоида при производстве безопасных многослойных стекол, после покрывания таких листов клеящим веществом, отличающееся применением рам 9, 9, поворотно установленных на сближаемых между собою осях 10 и снабженных переставными по высоте пружинящими полками 28 и пальцами 33 для установки и закрепления стеклянных и прокладываемых между няни целлюлоидных листов и расположенны58и по обеим сторонам означенных рам прее

Авторы

Даты

1931-02-28—Публикация

1929-05-31—Подача