Известен способ изготовления ирессформ с несколькими разъемными формообразующими элементами, предусматривающий операцию отливки этих элементов по эталонной детали из полимерной композиции, включаюК1.ей графитовый и металлический порошки.

Недостатком известного способа является трудоемкость работы со смолой при формовании по эталонной деталп разъемных элементов прессформы, так как формуемая композиция, содержап;ая эпоксидную смолу, характеризуется большой адгезией, прилипает к эталонной детали, к рукам, к уже отвердевшим элементам прессформ.

Все это затрудняет изготовление прессформ, состоящих из многих разъемных формообразующих элементов.

Предлагаемый способ позволяет значительно упростить изготовление прессформ.

По предлагаемому способу в состав формуемой композиции вводят мелкодисперсные порошки веществ, обладающих свойством сублимации, затем отделяют их при нагреве с заполнением образовавшихся пор термореактивной смолой.

150 вес. ч. порошка нафталина, приготовленную на воде.

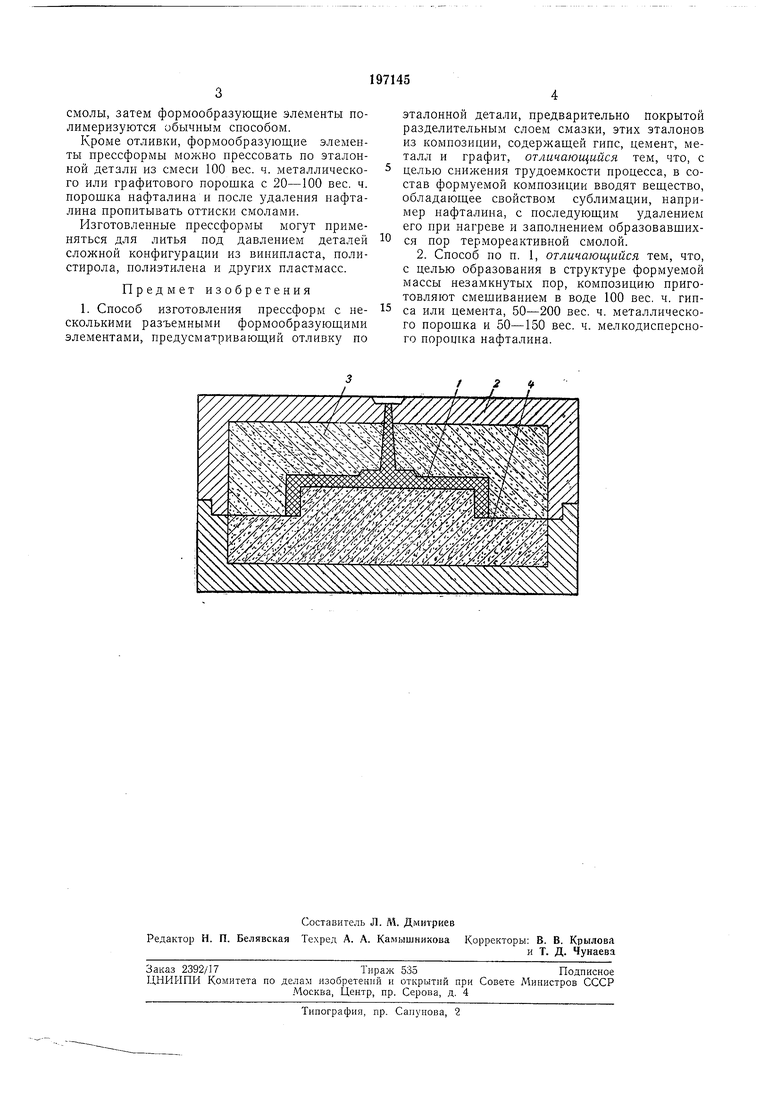

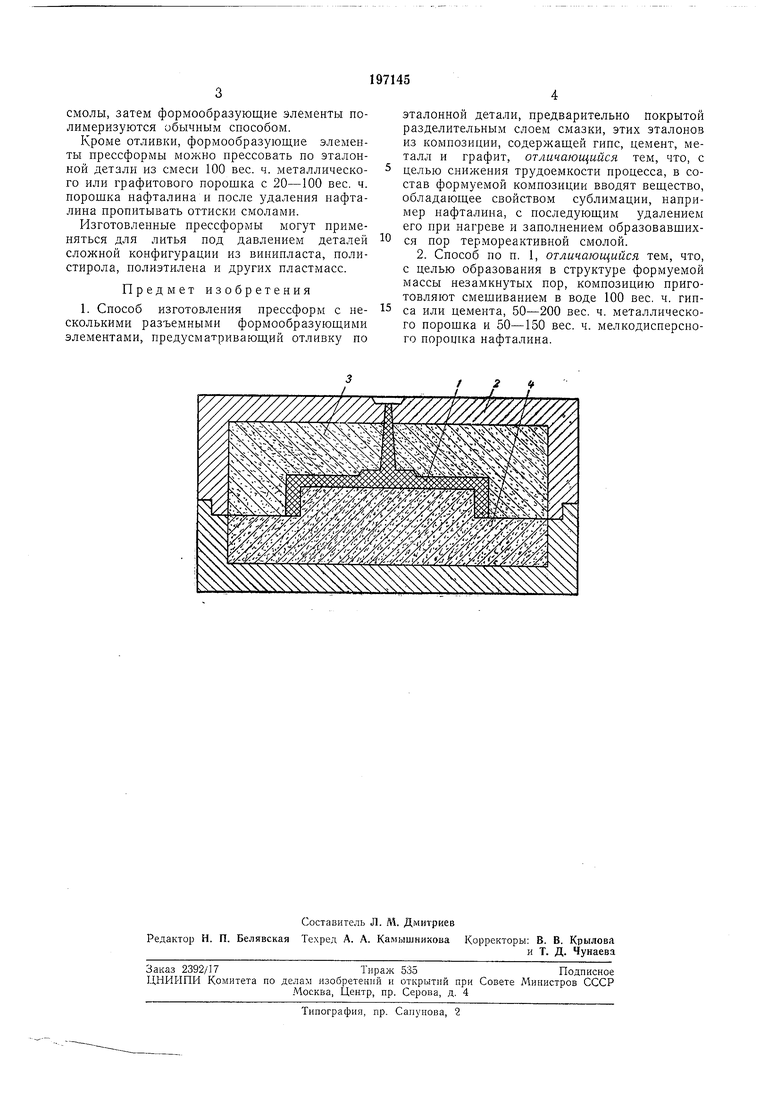

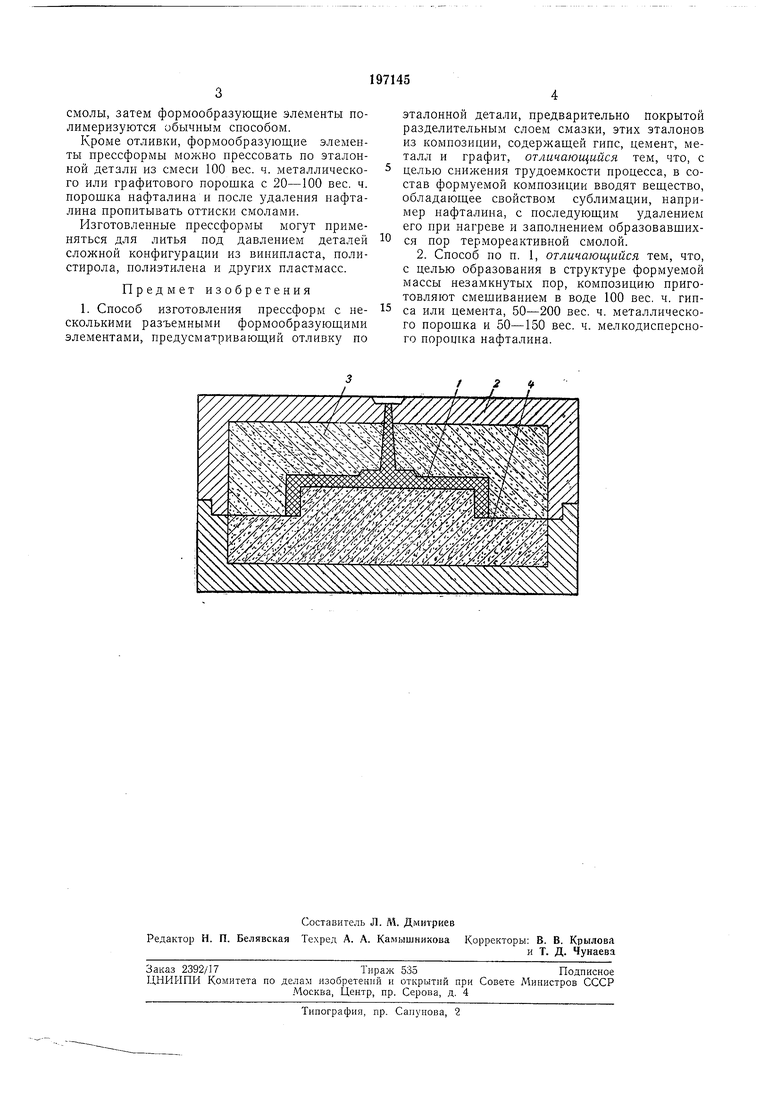

Из полученной смеси по эталонной детали отливают прессформу или отдельные ее формообразующие элементы, показанные на чертеже.

Эталонная деталь / предварительно покрынастея разделителем - минеральным маслом.

Отливка прессформы может производиться в металлический каркас или разъемную металлическую обойму 2, которая в дальнейшем воспринимает па себя усилия сжатия при установке прессформы на литьевую машину.

После отливки прессформу нагревают и выдерживают при температуре 70-100°С до полного удаления влаги и нафталина.

После удаления нафталина прессформа приобретает пористую структуру. Размер пор зависит от величины зерен примененного порошка нафталина и может регулироваться.

Полученные пористые формообразующие элементы 3 и 4 прессформы пропитываются под вакуумом термореактивной смолой, например эпоксидной, мономером ФА (на основе фурфурола), фенольно-формальдегидной или другими смолами.

смолы, затем формообразующие элементы полимеризуются обычным способом.

Кроме отливкн, формообразующие элементы прессформы можно прессовать по эталонной детали из смеси 100 вес. ч. металлического или графитового порошка с 20-100 вес. ч. порошка нафталина и после удаления нафталина пропитывать оттиски смолами.

Изготовленные прессформы могут примеияться для литья под давлением деталей сложной конфигурации из винипласта, полистирола, полиэтилена и других пластмасс.

Предмет изобретения

1. Способ изготовления прессформ с несколькими разъемными формообразующими элементами, предусматривающий отливку по

эталонной детали, предварительно покрытой разделительным слоем смазки, этих эталонов из композиции, содержащей гипс, цемент, металл и графит, отличающийся тем, что, с целью снижения трудоемкости процесса, в состав формуемой композиции вводят вещество, обладающее свойством сублимации, например нафталина, с последующим удалением его при нагреве и заполнением образовавшихся пор термореактивной смолой.

2. Способ по п. 1, отличающийся тем, что, с целью образования в структуре формуемой массы незамкнутых пор, композицию приготовляют смешиванием в воде 100 вес. ч. гипса или цемента, 50-200 вес. ч. металлического порошка и 50-150 вес. ч. мелкодисперсного порошка нафталина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формообразующих элементов с фактурированной поверхностью | 1989 |

|

SU1773710A1 |

| Способ изготовления формообразующего пуансона | 2017 |

|

RU2651731C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Способ изготовления формообразующего пуансона | 2019 |

|

RU2721550C1 |

| Способ изготовления формообразующих элементов из неметаллических материалов | 1987 |

|

SU1512780A1 |

| Способ изготовления формообразующего пуансона | 2017 |

|

RU2647543C1 |

| Способ изготовления формообразующей детяли прессформы | 1976 |

|

SU608654A1 |

| Способ изготовления из пластмасс изделий различных типоразмеров | 1983 |

|

SU1164054A1 |

| ЭПОКСИДНО-ГРАФИТОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССФОРМ•fl'<Л1''' .iO-•^ •? ;^^ г"щ<::,:,:л, ^Ч | 1965 |

|

SU169252A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, МАТЕРИАЛЫ ПЕТРОФОРМ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ И СПОСОБ ПОЛУЧЕНИЯ ОДНОГО ИЗ МАТЕРИАЛОВ ПЕТРОФОРМ | 1992 |

|

RU2019423C1 |

Даты

1967-01-01—Публикация