Известны аппараты для литья зубных протезов из термопластических материалов, содержащие основания, стойки с установленными на них траверсами, плунжером, цилиндром-шприцем с электроподогревом и конусовидным соплом, подвижную платформу для установки кюветы.

Предлагаемый аппарат отличается от известных тем, что сопло имеет точечное выпускное отверстие, примерно равное 0,7 мм, что повышает качество протезов, изготовленных путем литья термопластической массы в состоянии минимального ее расплава под давлением.

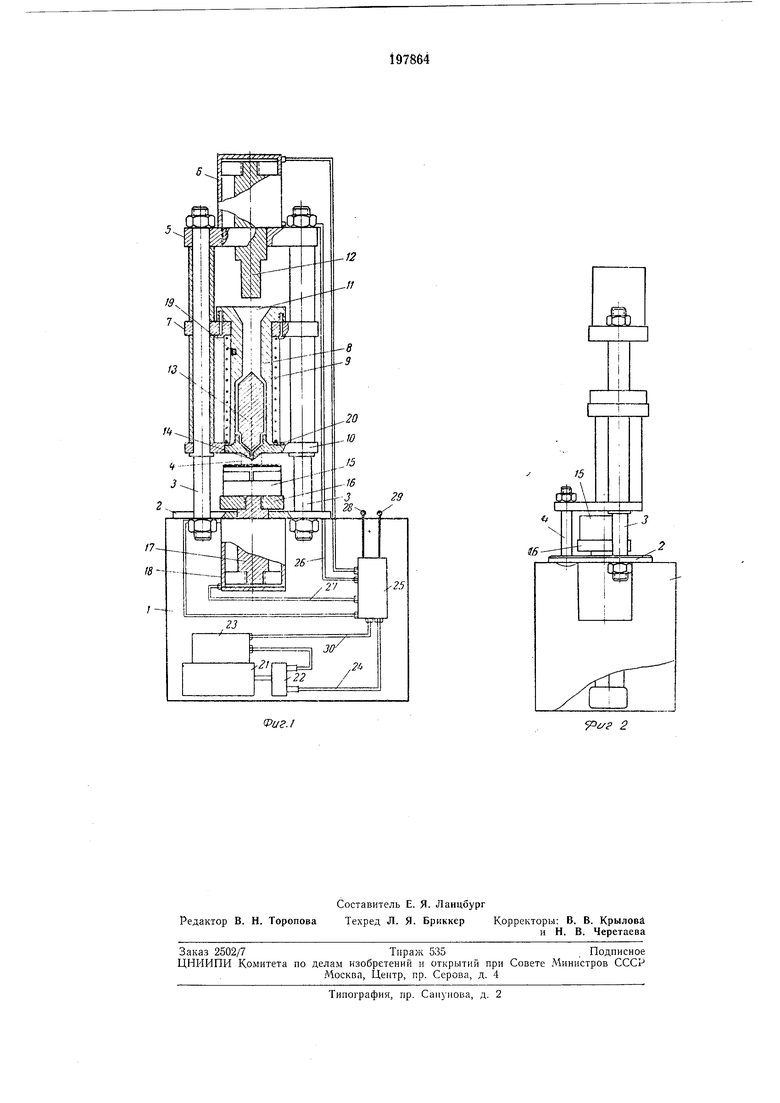

Для использования стандартной зуботехнической кюветы и предупреждения ее раскрытия при литье, между опорной траверсой и основанием установлена дополнительная монтажная стойка.

Степень расплава термопластического материала определяется с помош;ью термодатчиков, установленных на цилиндре-шприце.

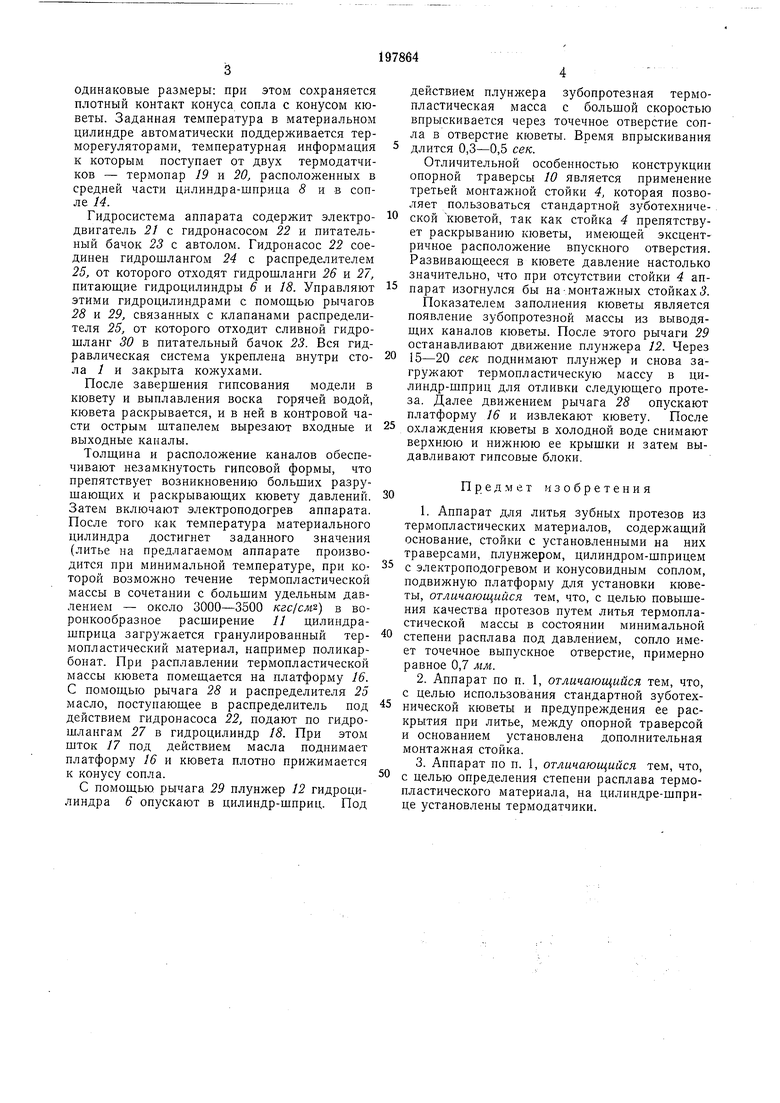

На фиг. 1 изображен предлагаемый аппарат, вид спереди; на фиг. 2 - то же, вид сбоку.

Аппарат содержит стол 1, на котором установлено основание 2 с укрепленными на нем тремя мостаннымн стойками 3 и 4.

су 7, на которой смонтирован цилиндр-шприц 8, обогреваемый двумя электрическими спиралями 9; опорную траверсу 10. Загрузка термопластической массы производится через

воронкообразное расширение // цилиндрашнрица 8 при поднятом в крайнее верхнее положение плунжере 12. Для равномерного обогрева и пластикации материала в цилиндре-шпрнце смонтирована торпеда 13. В нижней части цилиндра-шприца находится сопло 14, имеющее форму конуса с углом 120°. Такой же угол имеет конусное отверстие в зуботехннческой кювете 15. Наружная периферийная часть сопла 14 представляет собой

кольцевую плоскую плошадку, равную размерам крышки стандартной зуботехннческой кюветы. Сонло имеет точечное выходное отверстие диаметром 0,7 мм. В нижней части аппарата вертикально перемещается платформа 16, на которой установлена кювета 15. При поднятии штока 17 гидроцилиндра 18 кювета прижимается к соплу 14 платформой 16.

Конусности сопла н кюветы рассчитаны

так, что при попадании конуса сопла в конус кюветы, вся кювета смещается центрально по отношению к выпускному отверстию сопла. Давление при впрыске массы воспринимается широкой кольцевой плоской плоодинаковые размеры: при этом сохраняется плотный контакт конуса сопла с конусом кюветы. Заданная температура в материальном цилиндре автоматически поддерживается терморегуляторами, температурная информация к которым поступает от двух термодатчиков - термопар J9 и 20, расположенных в средней части цилиндр а-шпр.ица 5 и в сопле 14.

Гидросистема аппарата содержит электродвигатель 21 с гидронасосом 22 и питательный бачок 23 с автолом. Гидронасос 22 соединен гидрошлангом 24 с распределителем 25, от которого отходят гидрошланги 26 и 27, питающие гидроцилиндры 6 и 18. Управляют этими гидроцилиндрами с помош,ью рычагов 28 и 29, связанных с клапанами распределителя 25, от которого отходит сливной гидрошланг 30 в питательный бачок 23. Вся гидравлическая система укреплена внутри стола / и закрыта кожухами.

После завершения гипсования модели в кювету и выплавления воска горячей водой, кювета раскрывается, и в ней в контровой части острым штапелем вырезают входные и выходные каналы.

Толш,ина и расположение каналов обеспечивают незамкнутость гипсовой формы, что препятствует возникновению больших разрушающих и раскрывающих кювету давлений. Затем включают электроподогрев аппарата. После того как температура материального цилиндра достигнет заданного значения (литье на предлагаемом аппарате производится при минимальной температуре, при которой возможно течение термопластической массы в сочетании с большим удельным давлением - около 3000-3500 кгс/см) в воронкообразное расширение 11 цилиндрашприца загружается гранулированный термопластический материал, например поликарбонат. При расплавлении термопластической массы кювета помещается на платформу 16. С помощью рычага 28 и распределителя 25 масло, поступающее в распределитель под действием гидронасоса 22, подают по гидрошлангам 27 в гидроцилиндр 18. При этом шток 17 под действием масла поднимает платформу 16 и кювета плотно прижимается к конусу сопла.

С помощью рычага 29 плунжер 12 гидроцилиндра 6 опускают в цилиндр-шприц. Под

действием плунжера зубопротезная термопластическая масса с большой скоростью впрыскивается через точечное отверстие сопла в отверстие кюветы. Время впрыскивания длится 0,3-0,5 сек.

Отличительной особенностью конструкции опорной траверсы 10 является применение третьей монтажной стойки 4, которая позволяет пользоваться стандартной зуботехнической кюветой, так как стойка 4 препятствует раскрыванию кюветы, имеющей эксцентричное расположение впускного отверстия. Развивающееся в кювете давление настолько значительно, что при отсутствии стойки 4 аппарат изогнулся бы на-монтажных стойках 5. Показателем заполнения кюветы является появление зубопротезной массы из выводящих каналов кюветы. После этого рычаги 29 останавливают движение плунжера 12. Через

15-20 сек поднимают плунжер и снова загружают термопластическую массу в цилиндр-шприц для отливки следующего протеза. Далее движением рычага 28 опускают платформу 16 и извлекают кювету. После

охлаждения кюветы в холодной воде снимают верхнюю и нижнюю ее крышки и затем выдавливают гипсовые блоки.

Предмет изобретения

1.Аппарат для литья зубных протезов из термопластических материалов, содержащий основание, стойки с установленными на них траверсами, плунжером, цилиндром-шприцем

с электроподогревом и конусовидным соплом, подвижную платформу для установки кюветы, отличающийся тем, что, с целью повышения качества протезов путем литья термопластической массы в состоянии минимальной

степени расплава под давлением, сопло имеет точечное выпускное отверстие, примерно равное 0,7 мм.

2.Аппарат по п. 1, отличающийся тем, что, с целью использования стандартной зуботехнической кюветы и предупреждения ее раскрытия при литье, между опорной траверсой и основанием установлена дополнительная монтажная стойка.

3.Аппарат по п. 1, отличающийся тем, что, с целью определения степени расплава термопластического материала, на цилиндре-шприце установлены термодатчики.

5

3 в 2

,

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевой аппарат для изготовления зубных протезов из термопластических полимерных материалов | 1960 |

|

SU140159A1 |

| Зуботехнический гидравлический пресс | 1992 |

|

SU1831327A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1967 |

|

SU197863A1 |

| ЛИТЬЕВАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ КЕРАМИЧЕСКИХ ИМПЛАНТАТОВ | 1992 |

|

RU2076660C1 |

| Устройство для изготовления зубных протезов | 2020 |

|

RU2722458C1 |

| Устройство для введения полимерного материала в стоматологические кюветы | 1990 |

|

SU1780506A3 |

| Способ изготовления зубных протезов | 2020 |

|

RU2721890C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233140C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2005 |

|

RU2279260C1 |

| Устройство для распрессовки и штамповки зуботехнических изделий | 1984 |

|

SU1220656A1 |

Даты

1967-01-01—Публикация