Известны угольные электроды кислородной и воздуш:ной деполяризации для химических источников тока, состоящие из двух слоев, один из которых, соприкасающийся с газовой фазой, выполнен из материала с крупнопористой структурой и при определенном давлении газа пропитывается электролитом неполностью, а другой слой, соприкасающийся с электролитом, выполнен из микропористого, смачиваемого электролитом материала и является запорным слоем. В этом последнем слое происходит больщое падение напряжения. Кроме того, указанные электроды непригодны для использования их в качестве окислителя воздуха, так как при этом в них наблюдается накопление идертной примеси - азота.

Цель настоящего изобретения - повыщение срока службы и уменьщение веса угольного электрода. Предложенный электрод выполнен из двух скрепленных между собой пластин, на внутренней стороне каждой из которых имеются гнезда для запрессовки активной массы с перфорированным дном. Гнезда соединены между собой каяалами, кото-рые выведены в общий канал, проходящий по оси электрода и соединенный со щтуцером для подвода газа.

однослойного электрода посредством подачи воздуха под давлением. Величину давления, которое должно быть подано, можно найти из рассмотрения пористой структуры однослойного угольного электрода. В угольном электроде так же, .как и в порошке активированного угля, наблюдаются поры трех типов: микропоры, переходные поры и макропоры. Чтобы сделать микропоры и переходные поры, обладающие наибольшей поверхностью в электроде, доступными для протекания электрохимической реакции, необходимо высокое давление (от 20 до 1000 кг/см), что технически трудно достижимо.

Однако вытеснение электролита из микропор и переходных пор -не является необходимым условием для работы электродов с высокими плотностями тока. При давлении воздуха или кислорода, равном 0,5-5 ати, можно получить достаточно высокую плотность тока (до 150 ма/смг при комнатной температуре). Так как предлагаемый электрод работает в полностью промокщем состоянии, его срок работы практически неограничен. Электрод, работающий по описанному принципу, должен выдерживать давление до 5 ати и одновременно Д0vтжeн быть легким и иметь больщую рабочую поверхность.

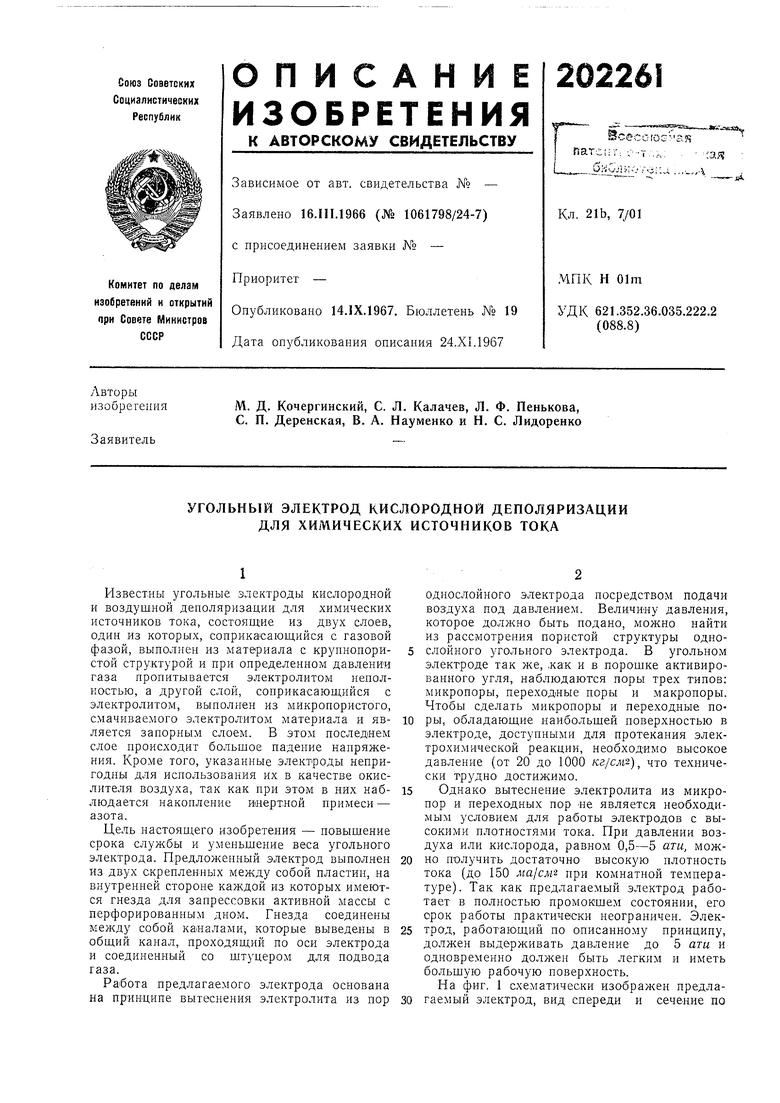

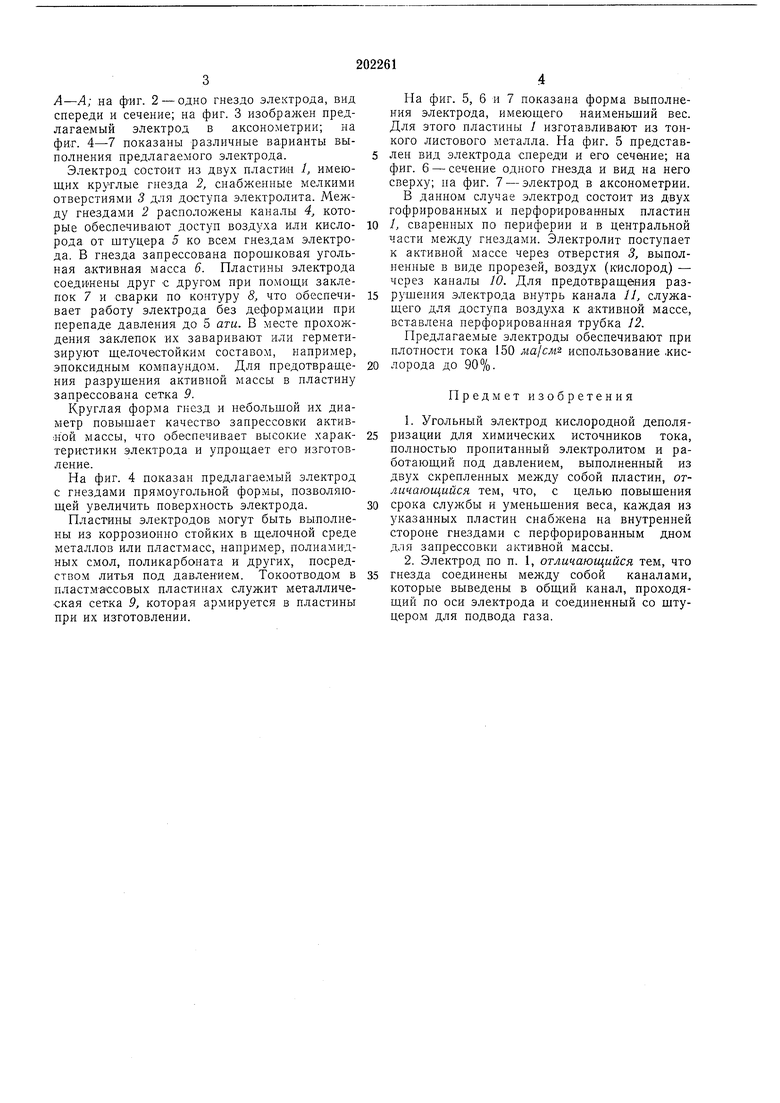

А-А; на фиг. 2 -одно гнездо электрода, вид спереди и сечение; на фиг. 3 изображен предлагаемый электрод в аксонометрии; на фиг. 4-7 показаны различные варианты выполнения предлагаемого электрода.

Электрод состоит из двух пластид /, имеющих круглые гнезда 2, снабженные мелкими отверстиями 3 для доступа электролита. Между гнездами 2 расположены каналы 4, которые обеспечивают доступ воздуха или кислорода от штуцера 5 ко всем гнездам электрода. В гнезда запрессована порошковая угольная активная масса 6. Пластины электрода соедиНены друг с другом при помощи заклепок 7 и сварки по контуру 8, что обеспечивает работу электрода без деформации при перепаде давления до 5 ати. В месте прохождения заклепок их заваривают или герметизируют щелочестойким составом, например, эпоксидным ком паундом. Для предотвращения разрушения активной массы в пластину запрессована сетка 9.

Круглая форма гнезд и небольщой их диаметр повышает качество запрессовки активной массы, что обеспечивает высокие характеристики электрода и упрощает его изготовление.

На фиг. 4 показан предлагаемый электрод с гнездами прямоугольной формы, позволяющей увеличить поверхность электрода.

Пластины электродов могут быть выполнены из коррозионно стойких в щелочной среде металлов или пластмасс, например, полиамидных смол, поликарбоната и других, посредством литья под давлением. Токоотводом в пластмассовых пластинах служит металлическая сетка 9, которая армируется в пластины при их изготовлении.

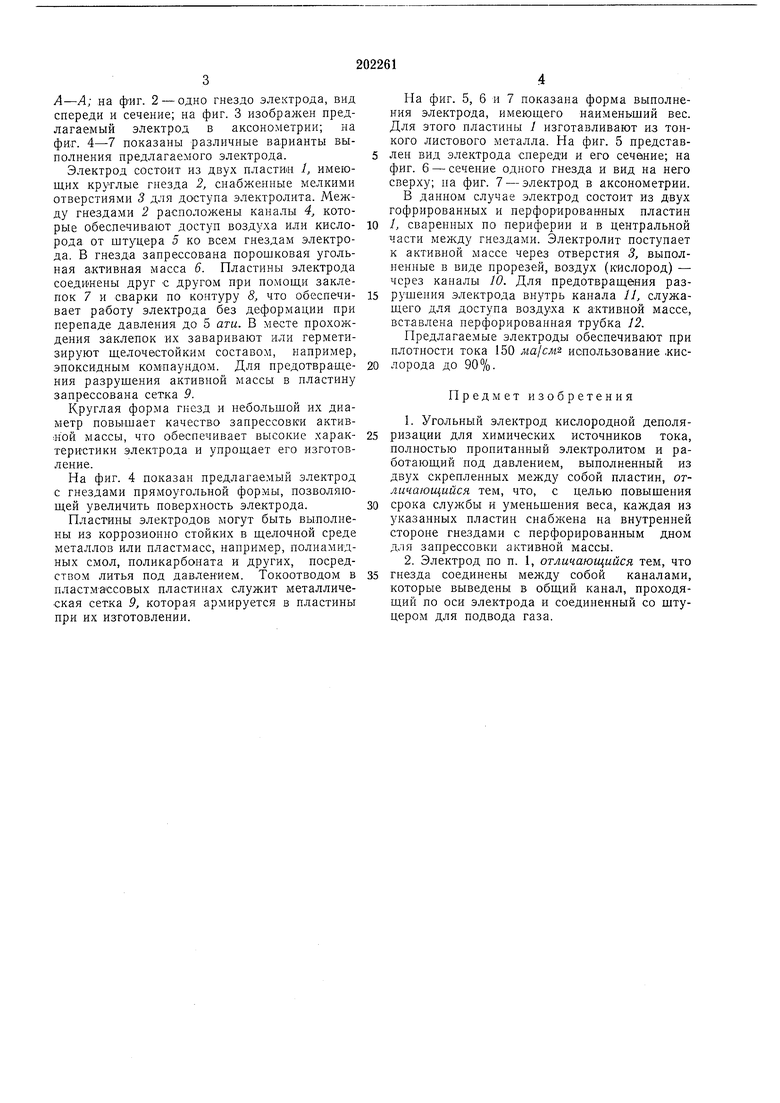

На фиг. 5, 6 и 7 показана форма выполнения электрода, имеющего наименьщий вес. Для этого пластины / изготавливают из тонкого листового металла. На фиг. 5 представлен вид электрода спереди и его сечение; на фиг. 6 - сечение одного гнезда и вид на него сверху; на фиг. 7 - электрод в аксонометрии. В данном случае электрод состоит из двух гофрированных и перфорированных пластин

1, сваренных по периферии и в центральной части между гнездами. Электролит поступает к активной массе через отверстия 3, выполненные в виде прорезей, воздух (кислород) - через каналы 10. Для предотвращения разрушения электрода внутрь канала 11, служащего для доступа воздуха к активной массе, вставлена перфорированная трубка 12.

Предлагаемые электроды обеспечивают при плотности тока 150 ма/см-2 использование ,кислорода до 90%.

Предмет изобретения

1.Угольный электрод кислородной деполяризации для химических источников тока,

полностью пропитанный электролитом и работающий под давлением, выполненный из двух скрепленных между собой пластин, отличающийся тем, что, с целью повышения срока службы и уменьшения веса, каждая из указанных пластин снабжена на внутренней стороне гнездами с перфорированным дном для запрессовки активной массы.

2.Электрод по п. 1, отличающийся тем, что гнезда соединены между собой каналами,

которые выведены в общий канал, проходящий по оси электрода и соединенный со щтуцером для подвода газа.

оо

n

| название | год | авторы | номер документа |

|---|---|---|---|

| Угольно-цинковый наливной элемент воздушной деполяризации | 1937 |

|

SU55463A1 |

| Водородно-кислородный топливный элемент | 1961 |

|

SU146821A1 |

| Электрический аккумулятор | 1961 |

|

SU143849A1 |

| Угольно-цинковый наливной элемент с воздушной деполяризацией | 1948 |

|

SU130080A1 |

| ГЕРМЕТИЧНЫЙ НИКЕЛЬ-КАДМИЕВЫЙ АККУМУЛЯТОР | 2006 |

|

RU2304828C1 |

| ЭЛЕКТРОЛИЗЕР | 1990 |

|

RU2013468C1 |

| АККУМУЛЯТОР | 1992 |

|

RU2030034C1 |

| ЛИТИЙ-ВОЗДУШНЫЙ АККУМУЛЯТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2591203C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ВЗРЫВОНЕПРОНИЦАЕМЫХ ОБОЛОЧЕК | 1973 |

|

SU403982A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ СЕРНИСТЫХ ПРИМЕСЕЙ И УЛУЧШЕНИЯ КПД ТОКА ЭЛЕКТРОЛИЗЕРА С ИНЕРТНЫМ АНОДОМ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2002 |

|

RU2299931C2 |

Даты

1967-01-01—Публикация