Известные устройства для дробления строительных материалов, включающие корпус, горизонтально расположенные роторы с молотками и отбойные и отражательные пластины, не обеспечивают возможности избирательного дробления неоднородных по прочности материалов.

В описываемом устройстве этот недостаток устранен, и кроме того, описываемое устройство позволяет осуществлять одновременный отбор и удаление глинистых и мелкодисперсных включений.

Предлагаемое устройство отличается тем, что внутри его корпуса над роторами с молотками смонтированы колосниковые щторы, щарнирно подвешенные на осях, которые расположены вдоль роторов с молотками. Под последними размещены глиноотборные барабаны, снабженные очищающими скребками и установленным между ними с возможностью свободного вращения отбойным барабаном.

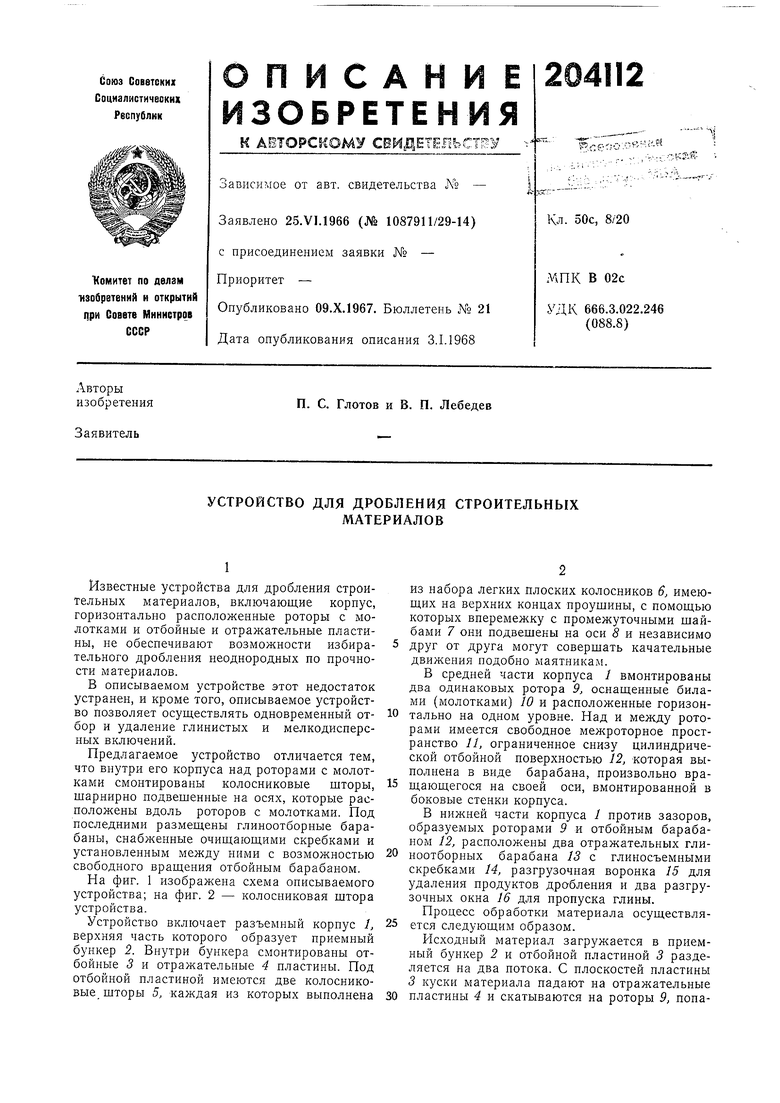

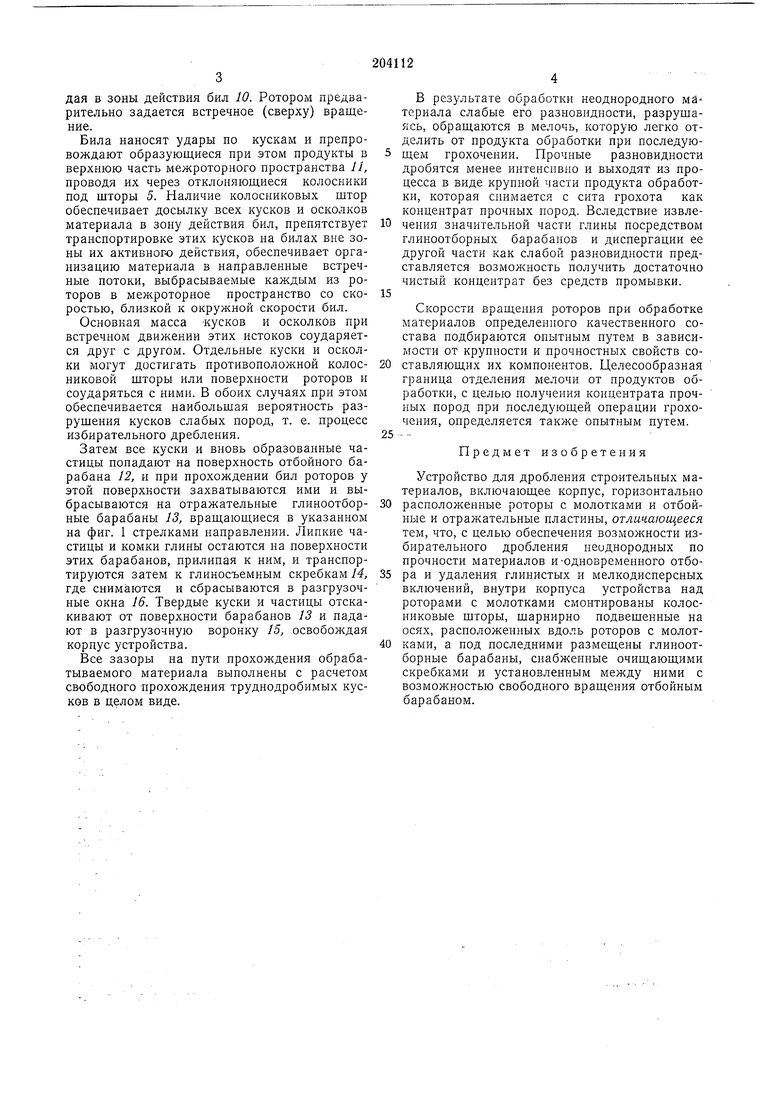

Па фиг. 1 изображена схема описываемого устройства; на фиг. 2 - колосниковая щтора устройства.

Устройство включает разъемный корпус 1, верхняя часть которого образует приемный бункер 2. Внутри бункера смонтированы отбойные 3 и отражательные 4 пластины. Под отбойной пластиной имеются две колосниковые, шторы 5, каждая из которых выполнена

из набора легких плоских колосников 6 имеющих на верхних концах проушины, с помощью которых вперемежку с промежуточными шайбами 7 они подвешены на оси 8 и независимо

друг от друга могут совершать качательные движения подобно маятникам.

В средней части корпуса / вмонтированы два одинаковых ротора Я оснащенные билами (молотками) 10 и расположенные горизонтально на одном уровне. Над и между роторами имеется свободное межроторное пространство //, ограниченное снизу цилиндрической отбойной поверхностью 12, которая выполнена в виде барабана, произвольно вращающегося на своей оси, вмонтированной в боковые стенки корпуса.

В нижней части корпуса / против зазоров, образуемых роторами 9 и отбойным барабаном 12, расположены два отражательных глиноотборных барабана 13 с глиносъемными скребками 14, разгрузочная воронка 15 для удаления продуктов дробления и два разгрузочных окна 16 для пропуска глины.

Процесс обработки материала осуществляется следующим образом.

Исходный материал загружается в приемный бункер 2 и отбойной пластиной 3 разделяется на два потока. С плоскостей пластины 3 куски материала падают на отрал ательные

дая в зоны действия бил 10. Ротором предварительно задается встречное (сверху) вращение.

Била наносят удары по кускам и препровождают образующиеся при этом продукты в верхнюю часть межроторного пространства 11, проводя их через отклоняющиеся колосники под шторы 5. Наличие колосниковых щтор обеспечивает досылку всех кусков и осколков материала в зону действия бил, препятствует транспортировке этих кусков на билах вне зоны их активного действия, обеспечивает организацию материала в направленные встречные потоки, выбрасываемые каждым из роторов в мелфоторное пространство со скоростью, близкой к окружной скорости бил.

Основная масса -кусков и осколков при встречном движении этих истоков соударяется друг с другом. Отдельные куски и осколки могут достигать противоположной колосниковой щторы или поверхности роторов и соударяться с ними. В обоих случаях при этом обеспечивается наибольшая вероятность разрушения кусков слабых пород, т. е. процесс избирательного дребления.

Затем все куски и вновь образованные частицы попадают на поверхность отбойного барабана 12, и при прохождении бил роторов у этой поверхности захватываются ими и выбрасываются на отражательные глиноотборные барабаны 13, вращающиеся в указанном на фиг. 1 стрелками направлении. Липкие частицы и комки глины остаются на поверхности этих барабанов, прилипая к ним, и транспортируются затем к глиносъемным скребкам 14, где снимаются и сбрасываются в разгрузочные окна 16. Твердые куски и частицы отскакивают от поверхности барабанов 13 и падают в разгрузочную воронку 15, освобождая корпус устройства.

Все зазоры на пути прохол дения обрабатываемого материала выполнены с расчетом свободного прохождения труднодробимых кусков в целом виде.

В результате обработки неоднородного материала слабые его разновидности, разрушаясь, обращаются в мелочь, которую легко отделить от продукта обработки при последующем грохочении. Прочные разновидности дробятся менее интенсивно и выходят из процесса в виде крупной части продукта обработки, которая снимается с сита грохота как концентрат прочных нород. Вследствие извлечения значительной части глины посредством глиноотборных барабанов и диспергации ее другой части как слабой разновидности представляется возможность получить достаточно чистый концентрат без средств промывки.

Скорости вращения роторов при обработке материалов определенного качественного состава подбираются онытным путем в зависимости от крупности и прочностных свойств составляющих их компонентов. Целесообразная граница отделения мелочи от продуктов обработки, с целью получения концентрата прочных нород при последующей операции грохочения, определяется также опытным путем.

Предмет изобретения

Устройство для дробления строительных материалов, включающее корпус, горизонтально

расположенные роторы с молотками и отбойные и отражательные пластины, отличающееся тем, что, с целью обеспечения возможностн избирательного дробления неоднородных по прочности материалов и-одновременного отбора и удаления глинистых и мелкодисперсных включений, внутри корпуса устройства над роторами с молотками смонтированы колосниковые щторы, щарнирно подвешенные на осях, расположенных вдоль роторов с молотками, а под последними размещены глиноотборные барабаны, снабженные очищающими скребками и установленным между ними с возможностью свободного вращения отбойным барабаном.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотковая дробилка | 1979 |

|

SU902810A1 |

| Роторная дробилка | 1980 |

|

SU936999A1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2072262C1 |

| Способ активного ударного дробления горных пород и дробилка активного удара | 2024 |

|

RU2837402C1 |

| Молотковая дробилка | 1978 |

|

SU895500A1 |

| РОТОРНАЯ ДРОБИЛКА:•'•'• !-.^Яч.;г: :•.•;' ' "Т 'r.-f'fi ('Л, ' - - ' •• .•^- - •:ii,i'i'-•' '- • . U5'At | 1972 |

|

SU326978A1 |

| Грохот-дробилка | 1988 |

|

SU1699653A1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА ВСТРЕЧНОГО УДАРА ДЛЯ МЕЛКОГО ДРОБЛЕНИЯ | 1999 |

|

RU2171141C2 |

| ДВУХРОТОРНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2173217C2 |

| Устройство для обогащения материала | 1987 |

|

SU1445817A1 |

Даты

1967-01-01—Публикация