сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ | 1991 |

|

RU2023657C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОН-КСЕНОНОВОЙ СМЕСИ | 1993 |

|

RU2044974C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АММИАКА ИЗ ПРОДУВОЧНЫХ И ТАНКОВЫХ ГАЗОВ | 2008 |

|

RU2372567C1 |

| Способ производства азотно-водородной смеси для синтеза аммиака путем частичного окисления водорода воздухом | 2024 |

|

RU2828861C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ получения криптоно-ксеноновой смеси | 1984 |

|

SU1262224A1 |

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

Использование: в химической промышленности. Сущность изобретения: в способе комплексного разделения продувочных и танковых газов синтеза аммиака подвод диоксида углерода на гидрирование проводят ступенчато в объемном соотношении к смеси продувочных и танковых газов 0,14-0,16 с отбором тепла между ступенями, после чего оставшиеся части диоксида углерода и водорода удаляют соответственно путем адсорбционной очистки и окислением, при этом часть полученного гелия направляют на рециркуляцию для смешения с потоком перед окислением водорода. 1 ил.

Изобретение относится к холодильной технике, а точнее, к способам комплексного разделения отходящих газовых смесей химических производств, использующих в качестве сырья природный газ и воздух, и может быть использовано в химической промышленности для получения гелия и других инертных газов при производстве аммиака, метанола и других продуктов.

Известен способ выделения аргона, сырого гелия (Н2 + Не), криптона и ксенона из продувочных газов синтеза аммиака, включающие очистку от аммиака, выделение аргона, криптона, ксенона, метана и азота конденсацией при глубоком охлаждении с последующей разгонкой полученного конденсата с получением чистого аргона, выделением криптона и ксенона ректификацией на метановой фракции продувки, а также

выделение водорода конденсацией при дальнейшем охлаждении газов, используя водородный холодильный цикл с получением сырого гелия и последующей его тонкой очисткой 1.

Недостатком этого способа является использование водородного холодильного цикла с целью достижения низких температур на уровне 20 К для конденсации большого количества водорода, что приводит к высоким энергозатратам.

Наиболее близким к данному изобретению является способ комплексного разделения продувочных и танковых газов синтеза аммиака путем очистки от аммиака, удаления водорода каталитическим гидрированием подводимою в избытке диоксида углерода, очистки от избытка диоксида угле- рода эзствоэоЈ каустической соды, осушки газов, конденсации метана, азота, аргона.

VI

%1 4

Ј

криптона и ксенона с последующим разделением конденсата и получением гелия 2.

Недостатком данного способа является его низкая экономичность. Это обусловлено применением диоксида углерода в избытке для более полного связывания водорода, что приводит к дополнительному расходу диоксида углерода и к необходимости применения материально- и энергоемкой стадии абсорбционной очистки от диоксида углерода и, как следствие, к повышению энергозатрат и усложнению технологии. Кроме того, большой избыток диоксида углерода (остаточное содержание 15 об. %) не приводит к полному связыванию водорода и требуется тонкая очистка от него, при этом абсорбционная очистка от диоксида углерода не дает требуемой для последующего глубокого охлаждения степени очистки.

Целью изобретения является повышение экономичности.

Поставленная цель достигается тем, что в способе комплексного разделения продувочных и танковых газов синтеза аммиака путем очистки от аммиака, удаления водорода каталитическим гидрированием подводимого диоксида углерода, осушки газов, конденсации метана, азота, аргона, криптона и ксенона с последующим разделением конденсата и получением гелия, согласно изобретению, подвод диоксида углерода на гидрирование проводят ступенчато в объемном соотношении к смеси продувочных и танковых газов 0,14-0,16 с отбором тепла между ступенями, после чего оставшиеся части диоксида углерода и водорода удаляют соответственно путем адсорбционной очистки и окислением, при этом часть полученного гелия направляют на рециркуляцию для смешения с потоком перед окислением водорода.

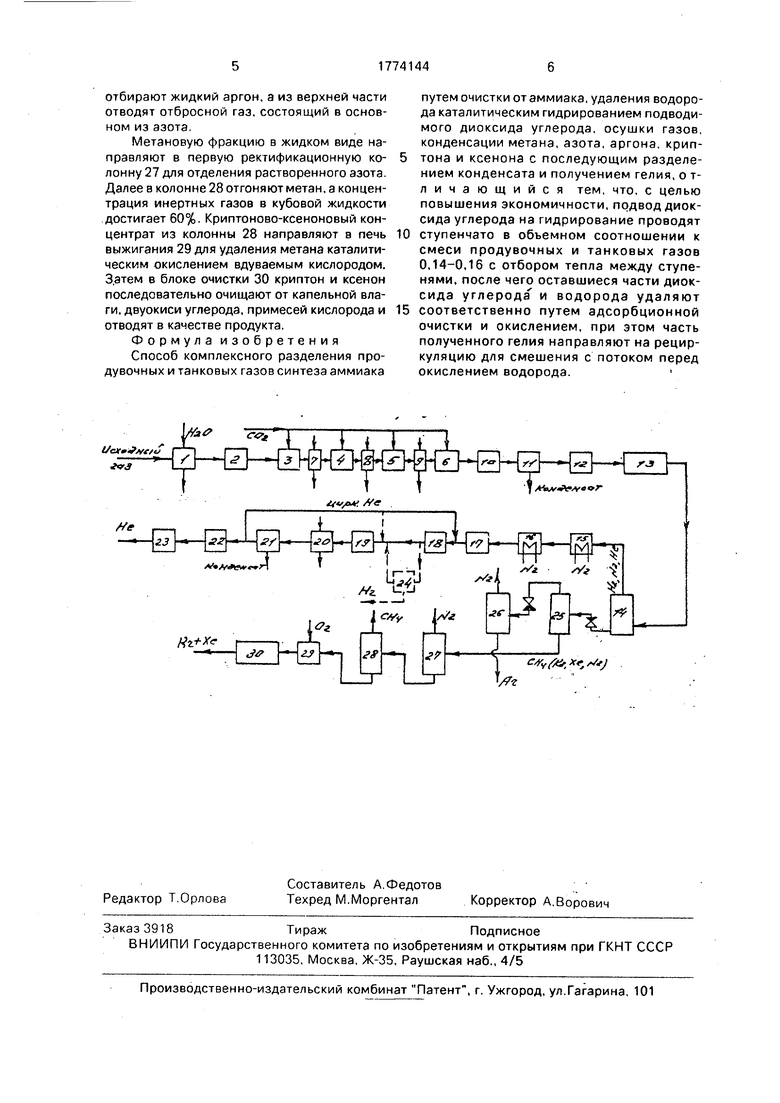

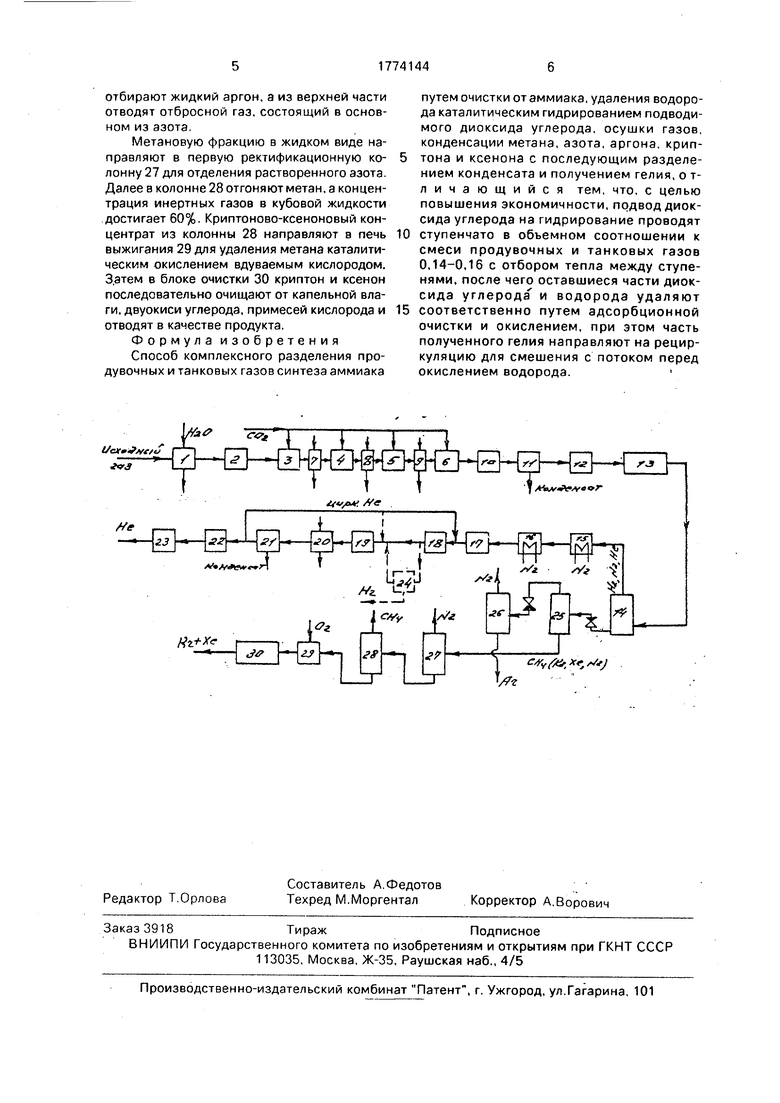

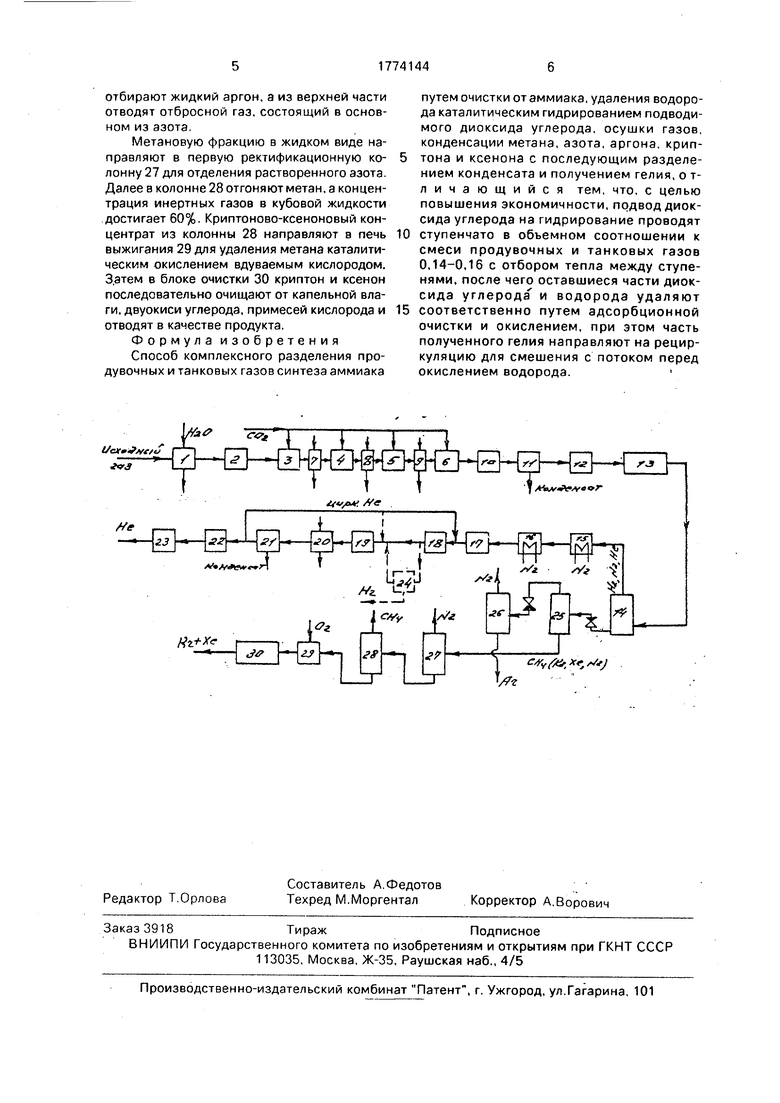

На чертеже приведена схема установки, реализующей предлагаемый способ.

Установка содержит колонну 1, подогреватели 2 и 18. ступени 3-6 станции гидрирования, холодильники 7-10, 15, 16 и 20, сепараторы 11 и 21, блоки 22, 30 и 32 осушки, охладитель 13, конденсатор 14, адсорбер 17, реактор 19, сборник 23, мембранный аппарат 24, метановую колонну 25, аргоновую колонну 26, ректификационные колонны 27 и 28, печь 29 выжигания.

Способ осуществляют следующим образом.

Исходный газ (смесь танковых и продувочных газов) подвергают очистке от амма- ика в колонне 1 орошением деаэрированной водой при 3-7°С. Из колонны выводят аммиачную воду с содержанием аммиака до 5%. Очищенный от аммиака исходный газ подогревают в подогревателе 2 до 250-300 0 и подают на стадию гидрирования, состоящую, например, из четырех ступеней 3, 4, 5, 6. Подвод диоксида углерода для связывания водорода общим количеством 140-160 осуществляют по ступеням в соотношении, примерно 6:3:1:0. Между ступенями газ охлаждают в холодильниках 7, 8, 9 до 300° С. Из образовав0 шейся парогазовой смеси, предварительно охлажденной в холодильнике 10, выводят полученную в результате реакции метани- рования воду через сепаратор 11. Конвертированный газ подвергают тонкой осушке от

5 воды и диоксида углерода в блоке 12. состоящем из двух переключающихся адсорбе- роа, заполненных цеолитом или активированным углем, Очищенный газ проходит последовательно систему холо0 дильников 13, охлаждаясь до -191°С продуктами разделения и жидким азотом, поступает в конденсатор 14, где отделяются сконденсировавшиеся метан, аргон, криптон, ксенон и основная часть азота. Из вер5 хней части конденсатора 14 под давлением 2,7-3,1 МПа отводят газообразную фракцию У направляют последовательно в холодильники 15 и 16, охлаждаемые жидким азотом и азотом, кипящим под вакуумом, соответ0 ственно. При этом происходит удаление азота конденсацией. Газообразный гелиевый концентрат из холодильника 16 подвер- гают тонкой очистке от азота низкотемпературной адсорбцией в адсор5 бере 17 и выводят из низкотемпературного блока, разбавляют циркулирующей частью продуктового гелия до концентрации водорода 2-2,5% и подают в подогреватель 18. Удаление водорода осуществляют окисле0 нием его до воды в реакторе 19. например, на окиси меди. Очищенный от водорода гелий охлаждают в холодильнике 20 и, после удаления влаги в сепараторе 21 и осушке в 22, направляют в сборник 23.

5В одном из вариантов возможно частичное удаление водорода из гелиевого концентрата в мембранном аппарате 24 с последующим разбавлением оставшегося водорода циркулирующим гелием (показано

0 пунктиром).

Из нижней части конденсатора 14 отводят смесь жидких метана, азота и аргона, дросселируют до 1,1 МПа и направляют на разделение в метановую колонну 25. Из

5 испарителя метановой колонны отбирают метановую фракцию, а из верхней части отводят газообразную смесь азота, водорода и аргона и направляют в среднюю часть аргонной колонны 26, работающей под давлением 0,15 МПа. Из куба аргонной колонны

отбирают жидкий аргон, а из верхней части отводят отбросной газ, состоящий в основном из азота.

Метановую фракцию в жидком виде направляют в первую ректификационную колонну 27 для отделения растворенного азота. Далее в колонне 28 отгоняют метан, а концентрация инертных газов в кубовой жидкости достигает 60%. Криптоново-ксеноновый концентрат из колонны 28 направляют в печь выжигания 29 для удаления метана каталитическим окислением вдуваемым кислородом. Затем в блоке очистки 30 криптон и ксенон последовательно очищают от капельной влаги, двуокиси углерода, примесей кислорода и отводят в качестве продукта.

Формула изобретения Способ комплексного разделения продувочных и танковых газов синтеза аммиака

путем очистки от аммиака, удаления водорода каталитическим гидрированием подводимого диоксида углерода, осушки газов, конденсации метана, азота, аргона, криптона и ксенона с последующим разделением конденсата и получением гелия, о т- личающийся тем, что, с целью повышения экономичности, подвод диоксида углерода на гидрирование проводят

ступенчато в объемном соотношении к смеси продувочных и танковых газов 0,14-0,16 с отбором тепла между ступенями, после чего оставшиеся части диоксида углерода и водорода удаляют

соответственно путем адсорбционной очистки и окислением, при этом часть полученного гелия направляют на рециркуляцию для смешения с потоком перед окислением водорода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Головко Г.А | |||

| Криогенное производство инертных газов | |||

| Л.: Машиностроение, 1983, с | |||

| Способ получения гидроцеллюлозы | 1920 |

|

SU359A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выделения гелия | 1959 |

|

SU139312A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-11-07—Публикация

1990-03-13—Подача