Известен способ получения гранулированных синтетических цеолитов на основе каолинов путем формования каолина в гранулы с последуЕОЩим прокаливанием их при 600- 700°С, предпочтительно 650°С, и обработкой раствором щелочи для кристаллизации цеолита.

С целью получения гранулированных синтетических цеолитов с высокими адсорбционными свойствами предлагается в исходный каолин добавлять не менее 10 вес. % порошка цеолита.

Порошок цеолита, введенный в гранулы каолина, повышает их пористость и проницаемость; щелочной раствор достаточно хорошо проникает в глубину гранул, что приводит к полной кристаллизации каолина.

Каолин или каолиновую глину тщательно перемещивают с порошкообразным цеолитом, взятым в количестве не менее 10 вес. в/о на каолин (предпочтительно 25-70 вес. %). Полученную массу формуют в гранулы размером 2-5 мм, которые высушивают, а затем несколько часов прокаливают при 600-650°С. При этом каолин подвергается аморфизации. Прокаленные гранулы, представляющие собой смесь метакаолина с порошкообразным цеолитом, погружают в шелочной раствор, где они кристаллизуются при повышенной температуре в течение нескольких часов. Затем их промывают водой для удаления избытка щелочи. Приготовленный таким образом цеолит в виде гранул размером 2-5 лш обладает хорошей адсорбционной емкостью.

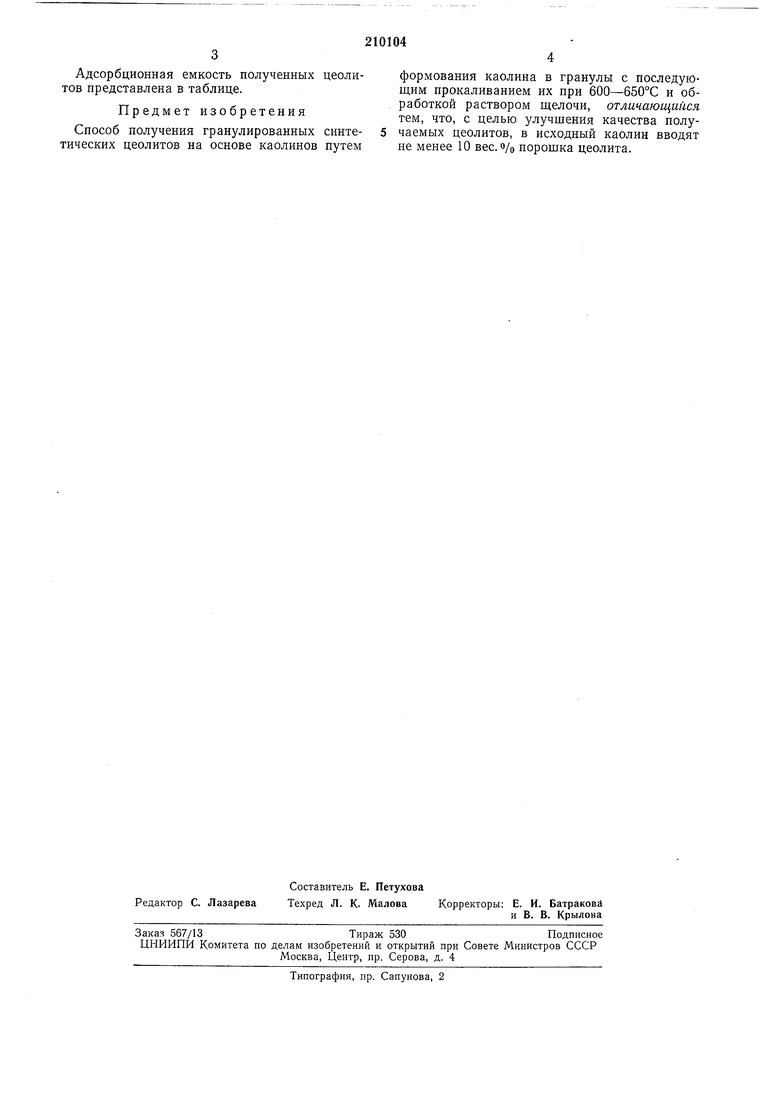

Пример. Таблетки каолина готовили двумя способами. В первом случае каолин таблетировали без введения добавок, во втором- перед таблетированием в каолин добавляли 25 вес. о/о порошкообразного цеолита типа NaA.

В обоих случаях каолин готовили в виде гранул диаметром 3-3,5 мм и длиной 4- 5 мм. Полученные гранулы сначала высутиивали, затем прокаливали при 600°С в течение 12 час. После прокаливания гранулы погружали в раствор NaOH концентрацией 200 л/г и выдерживали в нем 24 час при 60°С, затем еще 24 час при 95°С. 3 Адсорбционная емкость полученных цеолитов представлена в таблице. ,-,. ,, Предмет изобретения Способ получения гранулированных синте-5 тических цеолитов на основе каолинов путем 4 формования каолина в гранулы с последующим прокаливанием их при 600-650°С и обработкой раствором щелочи, отличающийся улучшения качества получаемых цеолитов, в исходный каолин вводят не менее 10 вес. о/о порошка цеолита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2001 |

|

RU2218303C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А В КАЧЕСТВЕ АДСОРБЕНТА | 2011 |

|

RU2466091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СИНТЕТИЧЕСКИХ ЦЕОЛИТОВ | 2005 |

|

RU2283279C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА X | 2001 |

|

RU2218304C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА А | 2009 |

|

RU2425801C2 |

| Способ получения гранулированного цеолита типа Х без связующих веществ | 2017 |

|

RU2653033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА NaY ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2412903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО КИСЛОТОЕМКОГО БЛОЧНОГО АДСОРБЕНТА | 2006 |

|

RU2328342C2 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2420456C1 |

Даты

1968-01-01—Публикация