Известны непрерывно действующие противоточные установки для экстрагирования эфирных масел сжиженными газами. Такие установки содержат приемный бункер и загрузочное устройство для сырья, экстрактор, испаритель, камеру накопления, выгрузочное устройство для шрота, сборник растворителя, конденсатор, отстойник мисцеллы, дистиллятор и систему автоматики.

Для более эффективного экстрагирования за счет сохранения оптимальной структуры экстрагируемого материала загрузочное устройство для сырья и выгрузочное устройство для шрота выполнены в виде шлюзовых камер, каждая из которых имеет мешалку и подаюш,ий и отводяш,ий шнеки с запорными клапанами.

Чтобы предотвратить парушение режима работы экстрактора при загрузке в него материала и выгрузке шрота путем выравнивания давления в них с давлением в экстракторе, каждую камеру следует соединить со сборником растворителя трубопроводом для подачи паров растворителя, а автоматическую систему управления подключить таким образом, чтобы обеспечить попеременное введение в действие и отключение шиеков обеих камер, подачу и сбрасывание паров и периодическое

открывание запорных клапанов с корректировкой по уровню материала в приемной каjMepe экстрактора.

Запорные клапаны камер целесообразно снабдить приводными ш;етками для очистки их гнезда.

Для отделения наров растворителя от экстракта после дистиотлятора следует установить камеру с соленоидным клапаном, включенным в автоматическую систему управления.

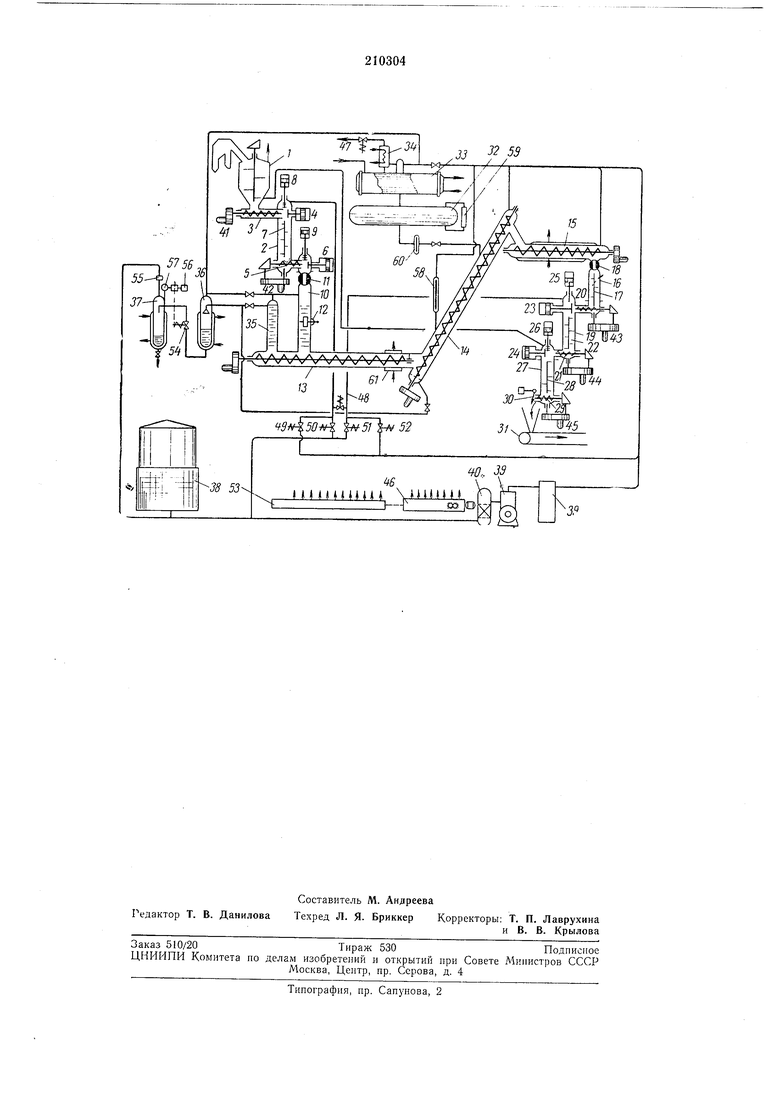

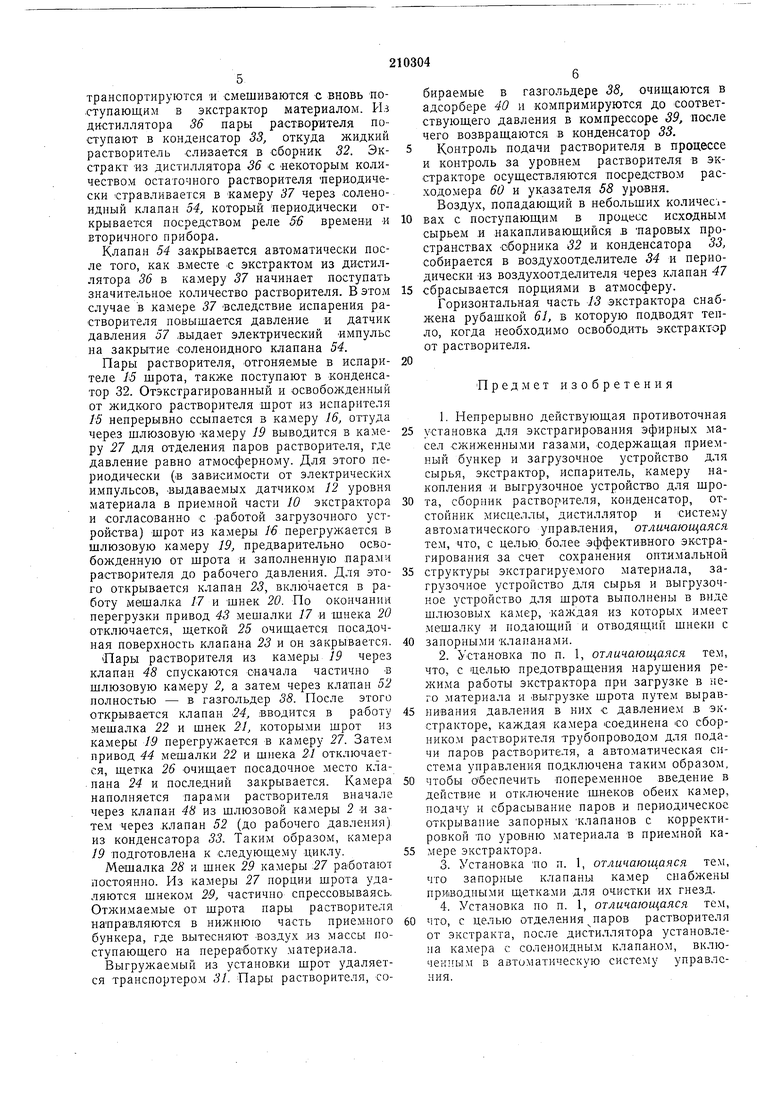

На чертеже схематически изображена нредлагаемая установка.

Она предусмотрена для экстракции -сжиженными .газами практически любых видов растительного сырья.

Установка содержит нриемный бункер Л загрузочное устройство для сырья, включающее шлюзовую камеру 2, оборудованную подаюш,им шнеком 3 с запорным клананом 4, отводящим шнеком 5 с запорным клапаном б, мешалкой 7 механическими Щетками 5 и 5 для очистки носадочных мест клапанов; приемную часть JO экстрактора, снабженную аварийным затвором 11, датчиком 12 уровня материала; экстрактор с горизонтальной и наклонной (загрузочной) частями 13 и 14, в которых имеюгся перфорированные шнеки.

испаритель шрота 15 с перфорированным шнеком и рубашкой подогрева; камеру накопления шрота 16 с ме1шалкой 17 и аварийным затвором 18; выгрузочное устройство для шрота, включаюш;ее шлюзовую камеру 19, снабженную подающим шнеком 20, выгрузным шнеком 21, а также мешалкой 22, загрузочным и .выгрузным клапанами 23 и 24 и механическими ш,етками 25 и 26 для очистки посадочных мест клапанов; камеру 27 для отделения паров растворителя от шрота, оснащенную мешалкой 28 и выгрузным шнеком 29 с клапаном 30 для отжатия паров растворителя от шрота; транспортер 31 для удаления шрота, сборник растворителя 32; конденсатор растворителя 33 с отделителем воздуха 34; отстойник 35 мисцеллы; дистиллятор 36, оборудованный камерой 7.для отделения паров растворителя от экстракта; газгольдер 38 для сбора парообразного растворителя; компрессорную установку 39 с адсорбером 40 для компримирования и сжижения .парообразного растворителя; электроприводы 41, 42, 43, 44 и 45 мешалок « шнеков загрузочных и выгрузочных устройств.

Для питания гидроприводов, клапанов и механических щеток установка оснащена насосной станцией с распределительным устройством 46.

Запорная арматура (клапаны 47, 4S, 49, 50, 51 и 52) для перепусков парообразного растворителя сна-бжена электрическими исполнительными механизмами, обеспечивающими дистанционное управление.

Для обеспечения согласованной автоматической работы механизмов загрузочных и выгрузочных устройств имеется программное устройство 53, выдающее электрические импульсы соответствующей последовательности и продолжительности исполнительным механизмом распределительного устройства 46, электроприводов и запорной арматуры.

Загрузочный бункер снабжен мещалкой для предотвращения слеживания материала. К нижней части бункера подведен трубопровод паров растворителя (отделяемых от шрота путем отжатия в камере 27) для вытеснения воздуха из -пространства между частицами материала, находящегося в бункере.

Выполнение шнеков 3, 5, 20 и 21 горизонтальными обеспечивает самоссыпание сыпучего материала, проходящего через загрузочное и выгрузочное устройства, с поверхностей уплотнения клапанов и седел.

Аварийные затворы // и 18, выполненные в виде пробковых кранов, предназначены для разобщения загрузочного и выгрузочного устройств от находящихся под давлением полостей экстрактора и испарителя.

Для .автоматизации процесса выпуска экстракта из дистиллятора 36 имеются соленоидный клапан 54, диафрагма 55, реле 56 времени и датчик 57 давления.

59 уровня, а для контроля величины подачи растворителя в процесс устано:влен расходомер 60 типа ротаметра.

Воздухоотделитель 34 выполнен IB виде вертикальной камеры с охлаждающ-им змеевиком.

Работает предлагаедмая установка следующим образом. Предварительно очищенный и измельченный материал поступает в .приемный бункер 1, где снизу вводят пары растворителя для вытеснения воздуха из простр.анства между частицами материала. Из бункера периодически материал соответствующими порциями посредством шнека 5 загружается в

щлюзовую камеру 2. Во время за-грузки шнек 5 и рыхл.ительная мешалка 7 приостановлены, а клапан 6 выгрузки закрыт. После заполнения камеры 2 материалом работа шнека 3 прекращается, щеткой 8 очищается посадочное место клапана 4. Затем последний закрывается, и камера 2 заполняется парами растворителя, причем сначала заполнение идет до некоторого давления за счет паров, стравливаемых через клапан 48 из камеры -Ю шлюзования шрота, а затем до рабочего давления путем сообщения камеры 2 через клапан 49 с конденсатором 33.

После заполнения камеры 2 материалом и парами растворителя открывается клапан 6,

включаются в работу мешалка 7 и шнек 5. Материал из камеры выгружается в приемную часть 10 экстрактора.

По окончании выгрузки материала из камеры 2 привод 42 мешалки 7 и шнека 5 отключатся. Щетка 9 очищает посадочное место клапана 6, и последний закрывается. Пары растворителя из камеры 2 через клапан 48 стравливаются частично в камеру 19 (синхронно работающую с камерой 2 и подготовленную в рассматриваемый момент к заполнению парами растворителя), а затем стравлНваются .полностью (до атм.осферного давления) через клапан 50 в газгольдер 38. После этого открывается .запорный клапан 4, и щлюзовая камера 2 оказывается подготовленной для следующего цикла. Каждый раз цикл начинается тогда, когда уровень материала в приемной части 10 экстрактора опустится .до некоторого нижнего предела и датчик 12 выдаст соответствующий командный импульс программному устройству 53.

Из приемной части 10 экстрактора материал непрерывно поступает в гор.изонтальную и наклонную, части 13 и 14 экстрактора, перемещаясь посредством шнеков. Во время нахождения -материала в экстракторе происходит извлечение веществ растворителем, поступающим из сборника 32, заполняющего экстрактор до определенного уровня и перемещающегося противотоком с материалом.

Из экстрактора материал поступает в испаритель 15 шрота, а мисцелла проходит отстойник 35 и сливается в дистиллятор 36. Частицы материала, оседающие в отстойнике 35, 5 транспортируются и смешиваются с вновь по.ступающим в экстрактор материалом. Из дистиллятора 36 пары растворителя поступают в конденсатор 33, откуда жидкий растворитель сличается в сборник 32. Эк-5 стракт из дистиллятора 36 с некоторым количеством остаточного растворителя периодически стравливается в камеру 37 через соленоидный клапан 54, который периодически открывается посредством реле 5:6 времени иЮ вторичного прибора. Клапан 54 закрывается автоматически после того, как вместе с экстрактом из дистиллятора 36 в камеру 37 начинает поступать значительное количество растворителя. В этом15 случае в камере 37 вследствие испарения растворителя поБЫшается давление и датчик давления 57 выдает электрический импульс на закрытие соленоидного клапана 54. Пары растворителя, отгоняемые в испари-20 теле М шрота, также поступают в конденсатор 32. Отэкстрагированный и освобожденный от жидкого растворителя шрот из испарителя /5 непрерывно ссыпается в камеру 16, оттуда через шлюзовую камеру 19 выводится в каме-25 ру 27 для отделения паров растворителя, где давление равно атмосферному. Для этого нериодически (в зависимости от электрических импульсов, выдаваемых датчиком 12 уровня материала в приемной части 10 экстрактора30 и согласованно с работой загрузочного устройства) шрот из камеры 16 перегружается в шлюзовую ка.меру 19, предварительно освобожденную от шрота и заполненную парами растворителя до рабочего давления. Для это-35 го открывается клапан 23, включается в работу мешалка 17 и шнек 20. По окончании перегрузки привод 43 мешалки 17 и шнека 20 отключается, щеткой 25 очищается посадочная поверхность клапана 23 и он закрывается.40 Пары растворителя из камеры 19 через клапан 48 спускаются сначала частично в шлюзовую камеру 2, а затем через клапан 52 полностью - в газгольдер 38. После этого открывается клапан 24, вводится в работу45 мешалка 22 и шнек 21, которыми шрот из камеры 19 перегружается в камеру 27. Затем привод 44 мешалки 22 и шнека 21 отключается, щетка 26 очищает посадочное место клапана 24 и последний закрывается. Камера50 наполняется парами растворителя вначале через клапан 48 из шлюзовой камеры 2 -и затем через .клапан 52 (до рабочего давления) из конденсатора 33. Таким образом, камера 19 подготовлена к следующему циклу.55 Мешалка 28 и шнек 29 камеры 27 ра|ботают постоянно. Из камеры 27 порции шрота удаляются шнеком 29, частично спрессовываясь. Отжимаемые от шрота пары растворителя направляются в нижнюю часть приемного60 бункера, где вытесняют .воздух .из массы по6бираемые в газгольдере 38, очищаются в адсорбере 40 и компримируются до соответствующего давления в компрессоре 39, после чего возвращаются в конденсатор 33. Контроль подачи растворителя в процессе и контроль за уровнем растворителя в экстракторе осуществляются посредством расходомера 60 и указателя 55 уровня, Воздух, попадающий в небольших количес вах с поступающим в процесс исходным сырьем ,и накапливающийся ,в паровых пространствах сборника 32 и конденсатора 33, собирается в воздухоотделителе 34 и периодически ИЗ воздухоотделителя через клапан 47 сбрасывается порциями в атмосферу, Горизонтальная часть 13 экстрактора снабжена рубашкой 61, в которую подводят тепло, когда необходимо освободить экстрактор от растворителя. Предмет изобретения 1. Непрерывно действуюшая противоточная установка для экстрагирования эфирных масел сжиженными газами, содержащая приемный бункер и загрузочное устройство для сырья, экстрактор, испаритель, камеру накопления « выгрузочное устройство для шрота, сборник растворителя, конденсатор, отстойник мисцеллы, дистиллятор и систему автоматического управления, отличающаяся тем, что, с целью, более эффективного экстрагирования за счет сохранения оптимальной структуры экстрагируемого материала, загрузочное устройство для сырья и выгрузочное устройство для шрота выполнены в виде шлюзовых камер, каждая из которых имеет мешалку и подающий и отводящий шнеки с запорными клапанами. 2. Установка по п. 1, отличающаяся тем, что, с щелью предотвращения нарушения режима работы экстрактора при загрузке в него материала и выгрузке шрота путем выравнивания давления в них с давлением .в экстракторе, каждая камера соединена со сборником растворителя трубопроводом для подачи паров растворителя, а автоматическая система управления подключена таким образом, чтобы обеспечить попеременное введение в действие и отключение шнеков обеих камер, подачу и сбрасывание паров и периодическое открывание запорных клапанов с корректировкой по уровню материала в приемной камере экстрактора. 3. Установка но п. 1, отличающаяся тем, что запорные клапаны камер снабжены прИ|Водными щетками для очистки их гнезд. 4. Установка по п. 1, отличающаяся тем, что, с целью отделения паров растворителя от экстракта, после дистиллятора установлеf9 50-f X7V5/ bv 5 38 53ununUU, ViJliLLLL ±1±г±±±:± --С Ш w. 6 J3

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНОДЕЙСТВУЮЩАЯ ПРОТИВОТОЧНАЯ ЭКСТРАКЦИОННАЯ УСТАНОВКА | 1965 |

|

SU167929A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2009 |

|

RU2394625C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2000 |

|

RU2181139C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2002 |

|

RU2232800C2 |

| ЛИНИЯ для ПЕРЕРАБОТКИ ОТХОДОВ ВИНОДЕЛИЯ | 1973 |

|

SU382679A1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166533C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТА | 2017 |

|

RU2660265C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2313745C1 |

| Экстрактор для извлечения масла из растительного материала | 1977 |

|

SU744028A1 |

Даты

1968-01-01—Публикация