Известны устройства для оптимального регулирования процесса обогащения угля, в которых применены многоканальные регуляторы.

Предложенное устройство для оптимального регулирования технологических процессов на углеобогатительной фабрике отличается от известных тем, что в нем дополнительно установлены схемы сравнения с перемножителями по числу отделений обогащения и два сумматора, ко входу первого сумматора подключены выходы всех перемножителей, и его выход присоединен к регулятору загрузки отделения обогащения в тяжелых средах, ко входу второго сумматора подключены выходы всех датчиков количества, а выход этого сумматора подсоединен к экстремальному регулятору, изменяющему уставки регуляторов загрузки отделений отсадки и флотации, причем выход каждого датчика зольности подключен одновременно к одному из зажимов схемы сравнения и соответствующему перемножителю. Это позволяет обеспечить получение с углеобогатительной фабрики максимально возможного количества концентратов заданной зольности.

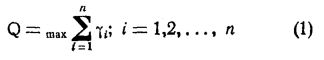

Необходимо обеспечить

При условии

где n - количество классов концентрата, входящих в смесь;

Q - вес концентрата, выдаваемого обогатительной фабрикой;

γ - вес концентрата i-того класса;

Ai - средняя зольность концентрата i-го класса в процентах;

Aср - средняя зольность концентрата, выдаваемого углеобогатительной фабрикой.

Таким образом, предлагаемое вычислительное устройство должно обеспечить нахождение максимума выражения (1) при условии, записанном в виде уравнения ограничения (2). Можно показать, что сформулированная задача (1) при ограничениях (2) имеет единственное экстремальное в виде максимума решение.

Единственность экстремума позволяет применять в схеме предлагаемого устройства для нахождения оптимального режима автоматический оптимизатор, работающий по любому из известных методов поисков экстремума.

Предложенное устройство приведено на чертеже.

На каждый из автоматических регуляторов 1-3, установленных в технологических отделениях 4-6 и обеспечивающих их работу на заданном уровне, подаются два сигнала: сигнал задания и сигнал коррекции.

Сигналы задания подаются с задатчиков 7-9 регуляторов 1-3 и представляют собой величины, пропорциональные значению средней зольности концентрата, который должен выдаваться с обогатительной фабрики.

Сигналы коррекции выдаются с вычислительного устройства 10.

Сигнал коррекции, выдаваемый на регулятор 1 технологического отделения 4, вырабатывается элементом 11 вычислительного устройства 10, реализующим зависимость (2), а сигналы коррекции, выдаваемые на регуляторы 2 и 3, вырабатываются блоком формирования критерия 12 устройства 10, включающим автоматический оптимизатор 13 и реализующим зависимость (1).

В свою очередь, на вычислительное устройство 10 подаются с соответствующих датчиков сигналы, пропорциональные значениям зольности концентрата (датчики 14-16) и количества концентрата (датчики 17-19) каждого из технологических отделений. На устройство 10 подается также сигнал, пропорциональный Аср.

Вычислительное устройство 10 состоит из операционных усилителей 20-25, блоков произведения 26-28 и автоматического оптимизатора 13. В часть устройства, реализующую зависимость (2), входят пять операционных усилителей 20-24 и три блока произведений 26-28. Блок, реализующий зависимость (1), состоит из одного операционного усилителя 25 и автоматического оптимизатора 13.

Устройство работает следующим образом.

Напряжение, пропорциональное значению Аср со знаком минус, суммируется на операционных усилителях 20-22 с напряжением, пропорциональным фактической зольности концентратов каждого из технологических отделений, подаваемых с датчиков зольности 14-16. С выхода операционных усилителей 20-22 напряжения, пропорциональные разностям Аср-Ai, подаются на входы блоков произведений 26-28. На вторые входы блоков 26-28 поступают с датчиков 17-19 напряжения, пропорциональные весу концентрата, выдаваемого каждым из технологических отделений. Произведения γi (Аср-Ai) поступают на суммирующую точку операционного усилителя 23. По принципу работы усилителя 23 напряжение на его выходе корректирует сигнал, поступающий с задатчика 7 на регулятор 1 в направлении, автоматически обеспечивающем за счет изменения зольности концентрата сумму сигналов на суммирующей точке усилителя 23, равной нулю, т.е. выполнение условия (2). Операционный усилитель 24 служит для обеспечения устойчивости системы.

Схема, оптимизирующая количество выдаваемого обогатительной фабрикой концентрата, работает следующим образом. Операционный усилитель 25 суммирует напряжения, выдаваемые датчиками 17-19 и пропорциональные количествам концентрата, выдаваемого каждым из технологических отделений. С выхода усилителя 25 напряжение, пропорциональное ∑γi, поступает на вход автоматического оптимизатора 13. Оптимизатор анализирует полученное значение величины Q, сравнивая его с предыдущим значением этой величины, и выдает на регуляторы 2 и 3 корректирующий сигнал, благодаря которому величина Q поддерживается на максимально возможном (оптимальном) уровне. Получающееся при этом возмущение по зольности суммарного концентрата компенсируется за счет зольности концентрата первого технологического отделения описанным выше способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПТИМАЛЬНОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА УГЛЕОБОГАЩЕНИЯ | 1966 |

|

SU223181A1 |

| Устройство для регулирования обогатительных аппаратов | 1982 |

|

SU1007736A1 |

| Способ управления процессом обогащения угля | 1987 |

|

SU1445791A1 |

| Способ управления процессом обога-щЕНия угля | 1979 |

|

SU845851A1 |

| Способ автоматического регулирования процессов углеобогащения и устройство для его осуществления | 1982 |

|

SU1063466A1 |

| Способ оптимального управления процессом углеобогащения | 1978 |

|

SU662148A1 |

| Способ автоматического усреднения рядового угля перед обогащением и устройство для его осуществления | 1986 |

|

SU1368041A1 |

| Способ управления угольным добывающе-перерабатывающим комплексом | 1989 |

|

SU1714121A1 |

| Способ экстремального управленияМНОгОСТАдийНыМ флОТАциОННыМпРОцЕССОМ | 1979 |

|

SU845850A1 |

| Устройство для автоматического управления объектами углеобогатительной технологии с экстремальными статистическими характеристиками | 1978 |

|

SU747528A1 |

Устройство для регулирования технологического процесса обогащения угля, содержащее датчики количества и зольности концентрата, регуляторы загрузки по числу отделений обогащения и экстремальный регулятор, отличающееся тем, что, с целью увеличения выхода готового продукта заданной зольности, в нем дополнительно установлены схемы сравнения с перемножителями по числу отделений обогащения и два сумматора, ко входу первого сумматора подключены выходы всех перемножителей, и его выход присоединен к регулятору загрузки отделения обогащения в тяжелых средах, а ко входу второго сумматора подключены выходы всех датчиков количества, а выход этого сумматора подсоединен к экстремальному регулятору, изменяющему уставки регуляторов загрузки отделений отсадки и флотации, причем выход каждого датчика зольности подключен одновременно к одному из зажимов схемы сравнения и соответствующему перемножителю.

Авторы

Даты

1968-07-02—Публикация

1966-06-25—Подача