Известны способы оптимального многопараметрического регулирования процессов обогащения, а также способы поддержания экстремума многих переменных.

Предложенный способ отличается от известных тем, что позволяет обеспечивать достижение максимальной производительности углеобогатительной фабрики при заданном уровне зольности, в которой процесс обогащения ведется в трех отделениях: тяжелых сред, отсадки и флотации.

Предложенный способ регулирования технологических процессов базируется на следующем основном положении: углеобогатительная фабрика должна давать оптимальный (максимально возможный) выход концентрата заданного качества.

Постоянство средней зольности концентрата, выдаваемого углеобогатительной фабрикой, т.е. постоянство Аср поддерживается изменением зольности концентрата А одного из технологических отделений, имеющего максимальную производительность по выходу концентрата.

Выход с фабрики оптимального количества концентрата Qmax обеспечивается регулированием количества концентрата γi, выдаваемого другими технологическими отделениями.

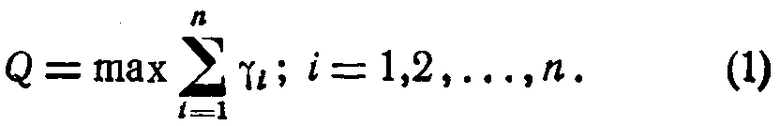

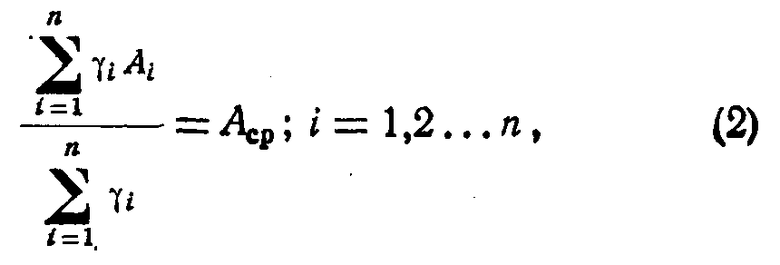

Необходимо обеспечить;

при условии

где n - количество классов концентрата, входящих в смесь;

Q - вес концентрата, выдаваемого углеобогатительной фабрикой;

γi - вес концентрата i-го класса;

Ai - средняя зольность концентрата i-го класса в процентах;

Аср - средняя зольность концентрата, выдаваемого углеобогатительной фабрикой.

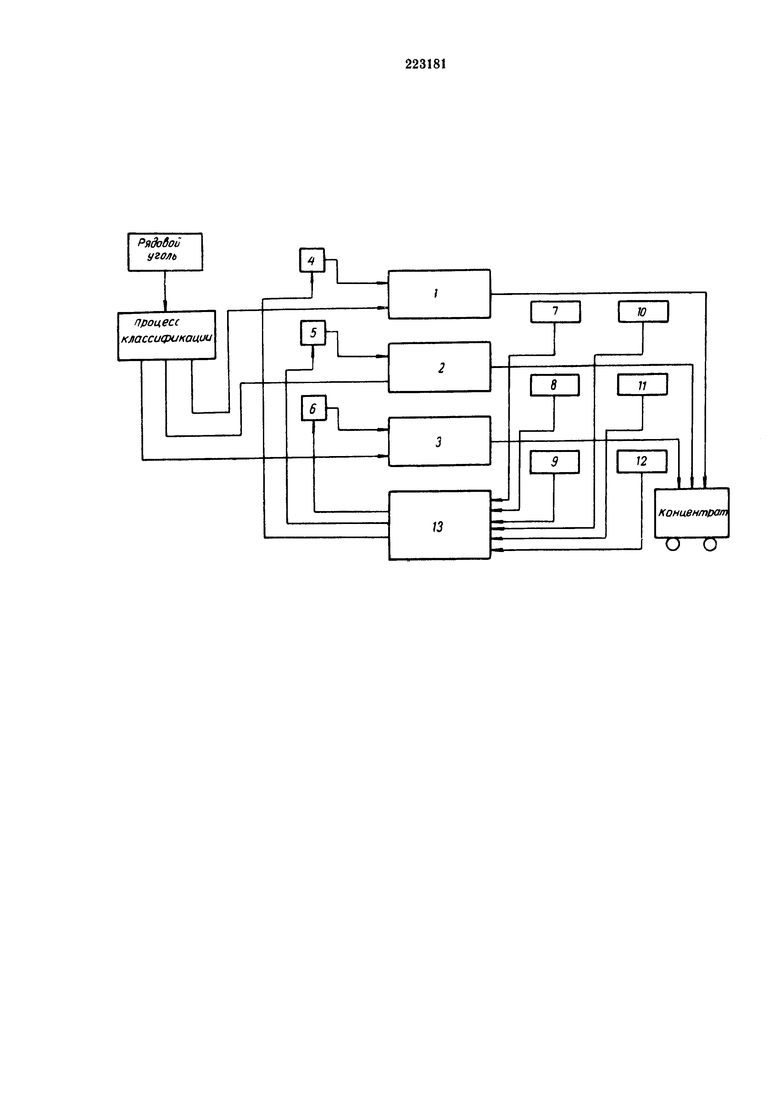

Работа углеобогатительной фабрики иллюстрируется чертежом.

Работа каждого из технологических отделений 1-3 регулируется автоматическими регуляторами 4-6.

Количество и зольность концентрата, выдаваемого каждым из технологических отделений, контролируют датчиками количества 7-9 и зольности 10-12. Сигналы с датчиков 7-12 поступают на вычислительное устройство 13, которое определяет суммарное количество концентрата, выдаваемого углеобогатительной фабрикой, и его среднюю зольность. Если, например, средняя зольность концентрата выше заданной, то вычислительное устройство 13 подает сигнал на регулятор 4, который воздействует на технологическое отделение 1, заставляя его выдавать концентрат с меньшей зольностью. Естественно, что при этом уменьшится и количество выдаваемого этим отделением концентрата. Вычислительное устройство 13 проанализирует новое значение средней зольности общего концентрата и в зависимости от того, больше оно или меньше заданного значения Аср, изменит зольность концентрата, выдаваемого первым технологическим отделением в требуемом направлении.

Одновременно с этим для получения оптимального количества концентрата с вычислительного устройства 13 через регуляторы 5 и 6 воздействуют на технологические отделения 2 и 3. При этом могут иметь место три случая.

1) Допустим, что средняя зольность концентрата, выдаваемого фабрикой, равна заданной. В этом случае вычислительное устройство 13 через регуляторы 5 и 6 воздействует на технологические отделения 2 и 3, заставляя их увеличить выдачу концентрата. Естественно, что при этом произойдет изменение средней зольности общего концентрата. Но это возмущение компенсируется изменением зольности концентрата, получаемого из технологического отделения 1 по соответствующим сигналам с вычислительного устройства 13.

Если изменение средней зольности общего концентрата слишком велико и не может быть скомпенсировано за счет зольности концентрата, выдаваемого первым технологическим отделением, то вычислительное устройство 13 несколько уменьшает количество концентрата, выдаваемого технологическими отделениями 2 и 3, и средняя зольность суммарного концентрата становится равной заданной. Затем выдается новая команда на увеличение количества концентрата, выдаваемого технологическими отделениями 2 и 3, и цикл повторяется.

2) Допустим, что средняя зольность общего концентрата стала меньше заданной (это может произойти при уменьшении зольности исходного рядового угля).

В этом случае вычислительное устройство увеличивает зольность концентрата, выдаваемого первым технологическим отделением и, как и в предыдущем случае, увеличивает количество концентрата, выдаваемого технологическими отделениями 2 и 3. Затем новые значения параметров концентратов вновь анализируются вычислительным устройством.

3) При возрастании средней зольности концентрата свыше заданного значения вычислительное устройство 13 уменьшает зольность концентрата, выдаваемого первым технологическим отделением. Если за счет такого уменьшения снизить среднюю зольность концентрата до нормы не удается, то вычислительное устройство, воздействуя на отделения 2 и 3, уменьшает количество выдаваемого ими концентрата. Естественно, что при этом зольность выдаваемого этими отделениями концентрата уменьшится, и средняя зольность общего концентрата вернется к норме.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБОГАЩЕНИЯ УГЛЯ | 1966 |

|

SU215291A1 |

| Способ управления процессом обогащения угля | 1987 |

|

SU1445791A1 |

| Способ управления процессом обогащения угля | 1988 |

|

SU1572703A1 |

| Способ управления процессом обогащения угля | 1981 |

|

SU977041A1 |

| Способ автоматического регулирования процессов углеобогащения и устройство для его осуществления | 1982 |

|

SU1063466A1 |

| Способ регулирования процесса угле-ОбОгАщЕНия | 1979 |

|

SU831188A1 |

| ПРОТИВОТОЧНЫЙ СЕПАРАТОР ДЛЯ ОБОГАЩЕНИЯ МЕЛКИХ КЛАССОВ УГЛЯ (0-3 мм) | 2011 |

|

RU2483806C1 |

| Способ управления процессом обога-щЕНия угля | 1979 |

|

SU845851A1 |

| Способ автоматического управления процессом обогащения угля | 1980 |

|

SU891150A1 |

| Способ управления угольным добывающе-перерабатывающим комплексом | 1989 |

|

SU1714121A1 |

Способ оптимального регулирования процесса углеобогащения, отличающийся тем, что, с целью повышения выхода готового продукта заданной средней зольности, измеряют фактическую среднюю зольность готового продукта, составленного из смеси концентратов обогащенных углей разных классов крупности, и его суммарный выход, поддерживают заданный уровень средней зольности готового продукта, изменяя выход концентрата отделения обогащения в тяжелых средах, и поддерживают максимальный выход готового продукта, изменяя с помощью экстремального регулятора выход концентрата отделений отсадки и флотации.

Авторы

Даты

1968-11-12—Публикация

1966-06-25—Подача