При таблетировании порошкообразных прессматериалов широко используются таблеточные машины с транспортно-контрольным ротором и устройством для регулирования глубины объемной камеры, которое состоит из дозировочного копира в виде клина и шестеренчато-винтового регулятора.

Ручная регулировка глубины (высоты) объемной камеры при всей своей простоте затрудняет обслуживание таблеточной машины и не способствует получению стабильных по весу таблеток.

Предлагаемое устройство отличается тем, что для автоматического регулирования объемной камеры таблетмашины в зависимости от объемного веса порошка приводной вал винтовой пары оснащен свободно посаженным водилом кривошипного механизма, а также левым и правым храповыми механизмами, собачки которых размещены на упомянутом водиле и срабатывают от электромагнитов, управляемых импульсами транспортно-контрольного ротора машины.

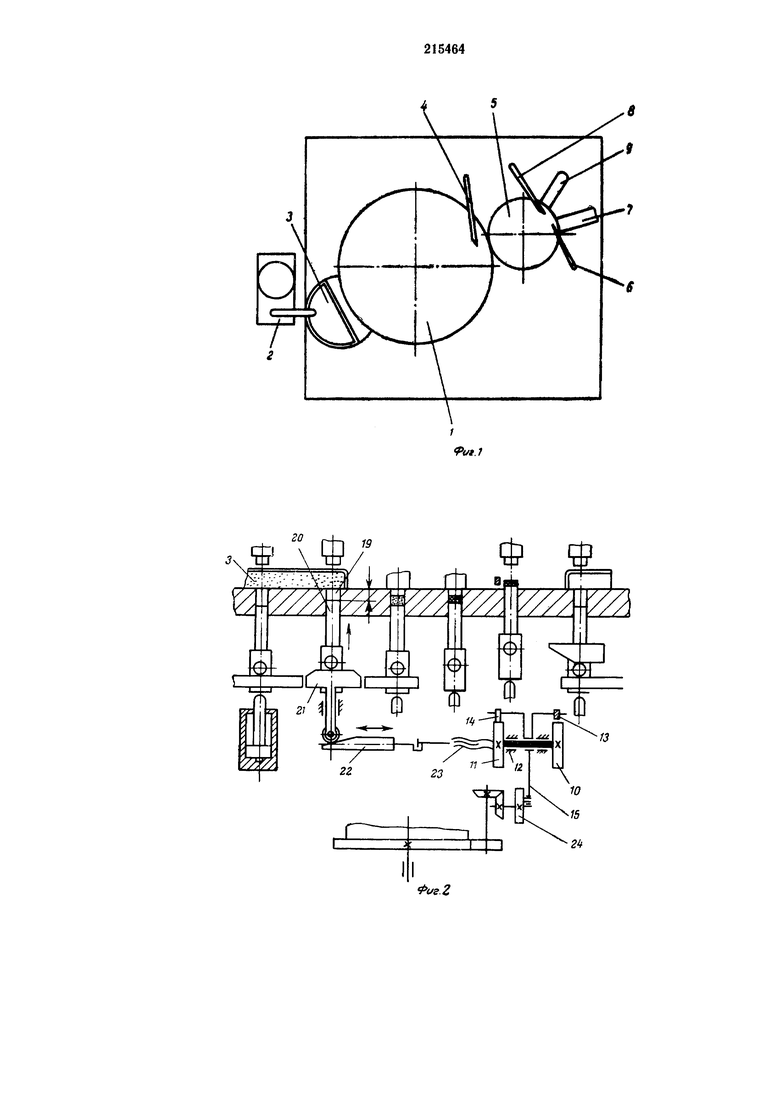

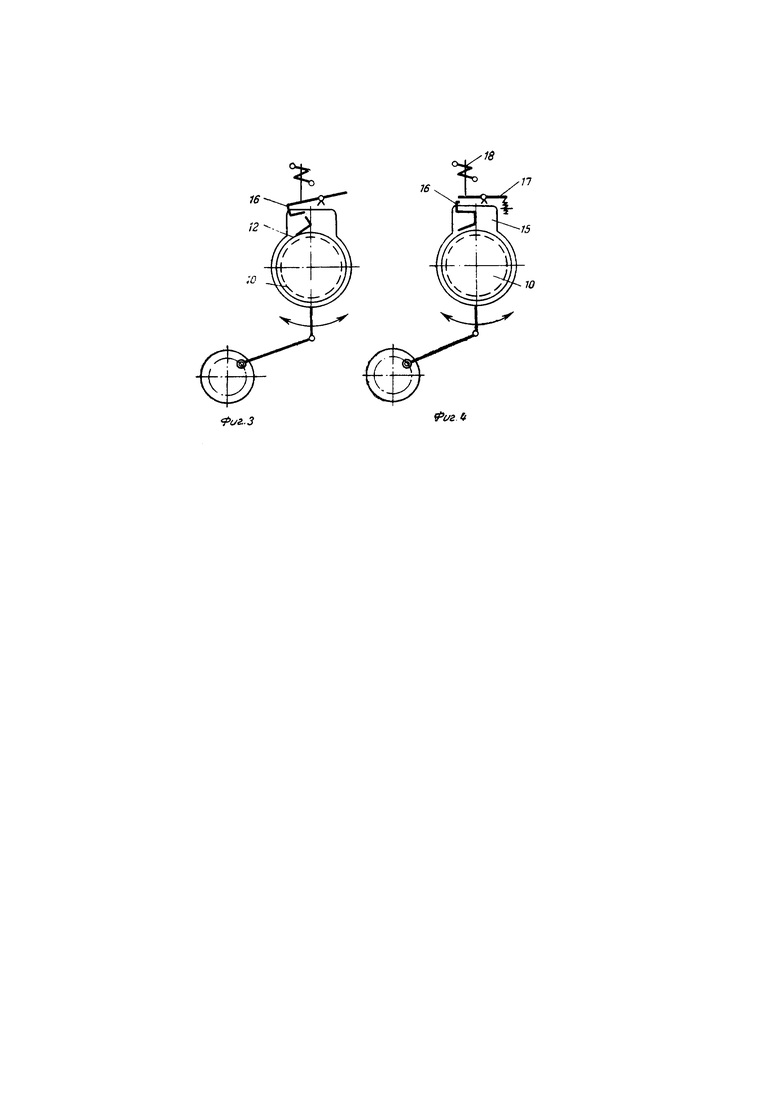

На фиг. 1 схематично показана роторная машина, вид в плане; на фиг. 2 - схема механизма реагирования на изменение объемного веса порошка; на фиг. 3 - конструктивная схема храпового механизма; на фиг. 4 - схема сцепления собачек с храповыми колесами.

Роторная машина для прессования таблеток содержит ротор 1 таблетирования, в который таблетируемый порошок подается механизмом загрузки 2 через бункер 3 с ворошителем. Готовые таблетки переталкивателем 4 подаются в транспортно-контрольный ротор 5. После контроля веса таблеток переталкиватель 6 сталкивает годную продукцию по лотку 7 в один сборник, а переталкиватель 8 сталкивает бракованные таблетки по лотку 9 в другой сборник.

Изображенный на фиг. 2 механизм реагирования на изменение объемного веса порошка состоит из храпового механизма, имеющего два храповых колеса 10 и 11, которые жестко закреплены на валу 12. Храповые колеса сцепляются с собачками 13 и 14, укрепленными на водиле 15, которое свободно качается на валу 12. Собачки расположены так, что при сцеплении одной из них со своим храповым колесом вал 12 поворачивается в одну сторону, а при сцеплении другой со своим храповым колесом он поворачивается в другую сторону. На водиле 15 укреплены также две стопорные собачки 16. Водило приводится через эксцентрик и систему конических и цилиндрических шестерен от главного привода машины. Собачки 16 работают от двух подпружиненных упоров 17, получающих команды от двух магнитов 18.

Размеры дозирующей камеры 19 определяются положением ползуна 20, который имеющимся у него роликом обкатывается по регулирующему копиру 21. Этот копир своим роликом опирается на клин 22, который посредством винтовой пары 23 связан с валом 12 храпового механизма.

Таблетируемый порошок засыпается в механизм загрузки, откуда через бункер с ворошителем подается в ротор таблетирования. Готовая таблетка подается переталкивателем 4 в транспортно-контрольный ротор 5. Во время транспортирования таблетка в этом роторе контролируется по весу. При обнаружении брака дается сигнал от датчика на один из магнитов 18 в зависимости от того, в какую сторону отклоняется вес. Магнит срабатывает, и упор 17 становится на пути стопорящей собачки 16 (см. фиг. 3). Поскольку эта собачка находится на постоянно качающемся водиле 15, она при очередном качании водила освобождает собачку 13 (или 14), которая в нормальном положении не сцеплена с храповым колесом 10 (или 11). При следующем качании водила собачка повернет храповое колесо 10 (или 11) и вал 12 в ту или другую сторону. Это вращение через винтовую пару 23 сообщит поступательное движение клину 22 влево (или вправо). От этого изменится положение регулирующего копира 21, т.е. он переместится вверх или вниз, что, в свою очередь, вызовет изменение объема дозирующей камеры 19, и, следовательно, изменится вес таблетки.

Перед началом работы машину настраивают на нормальный размер таблетки. При этом также выбирают величину угла поворота храповых колес 10 и 11 за время одного качания водила 15. Величина угла зависит от рода порошка (аминопласт, фенопласт и др.), так как объемный вес каждого порошка различен, и устанавливается перемещением пальца 24. Угол выбирается таким, чтобы при регулировке объема камеры вес (или высота) получаемой таблетки менялся на какую-то часть допуска, а не на всю его величину. От величины угла поворота храповика зависит величина перемещения клина 22 и, следовательно, высота объемной камеры.

При получении сигнала от контрольного ротора храповик 10 или 11 поворачивается на угол, установленный заранее при наладке машины. От этого меняется высота объемной камеры. Если размеры таблетки, полученной из новой дозы, опять выходят за пределы допуска, весь процесс повторяется, начиная от подачи контрольного сигнала на магниты 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2002 |

|

RU2248277C2 |

| Питатель роторной таблеточной машины | 1986 |

|

SU1440738A1 |

| Роторная таблеточная машина | 1988 |

|

SU1648791A1 |

| Роторная таблеточная машина | 1977 |

|

SU1131676A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2000 |

|

RU2165851C1 |

| Роторная таблеточная машина | 1977 |

|

SU662370A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ПРЕССМАТЕРИАЛА | 1966 |

|

SU182316A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Роторная таблеточная машина | 1975 |

|

SU530798A1 |

| Автомат для изготовления и установки стопорных колец на вал | 1982 |

|

SU1085741A1 |

Устройство для регулирования глубины объемной камеры таблетмашины с транспортно-контрольным ротором, включающее в себя регулирующий копир, приводимый в движение от винтовой пары, отличающееся тем, что, с целью автоматического регулирования объемной камеры таблетмашины в зависимости от объемного веса порошка, приводной вал винтовой пары оснащен свободно посаженным водилом кривошипного механизма, а также храповыми механизмами, собачки которых размещены на упомянутом водиле и срабатывают от электромагнитов, управляемых импульсами транспортно-контрольного ротора машины.

Авторы

Даты

1968-07-01—Публикация

1965-12-08—Подача