Известны способы изготовления на картоноделательиой машине фибрового картона из древесного материала, который ири измельчении в дефибраторе распадается на волокнистую массу, диспергируемую под действием пара над воздушным пространством камеры формирования с сетчатым дном. На этом дне собираются падающие волокна, образуя пласты, прессуемые затем между нагретыми плитами пресса в листы фибрового картона.

В предложенном способе для повышения равномерности распределения волокон смесь влажной волокнистой массы и пара, перемещаемую из дефибратора под действием давления, превышающего атмосферное, с соответствующей этому давлению температурой, подвергают внезапному расширению на входе в камеру формования, где поддерживают предпочтительно атмосферное давление.

Для поддержания влажности волокон на заданном уровне в камеру формования вводят подогретый воздух.

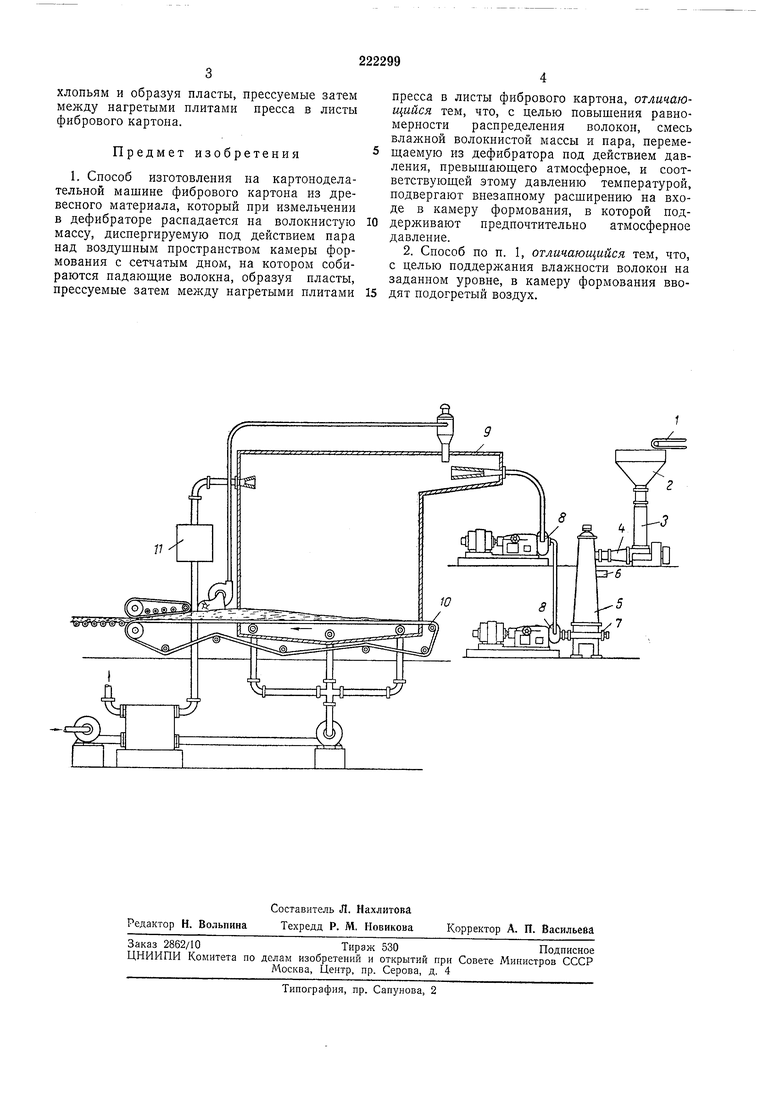

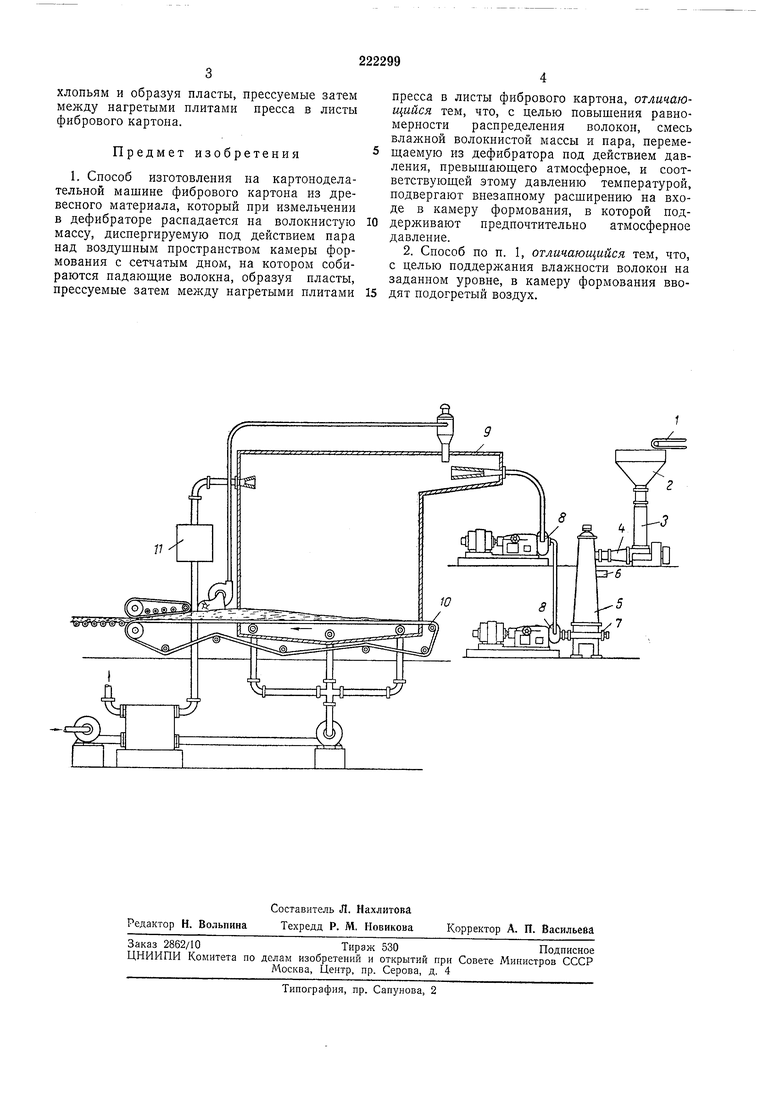

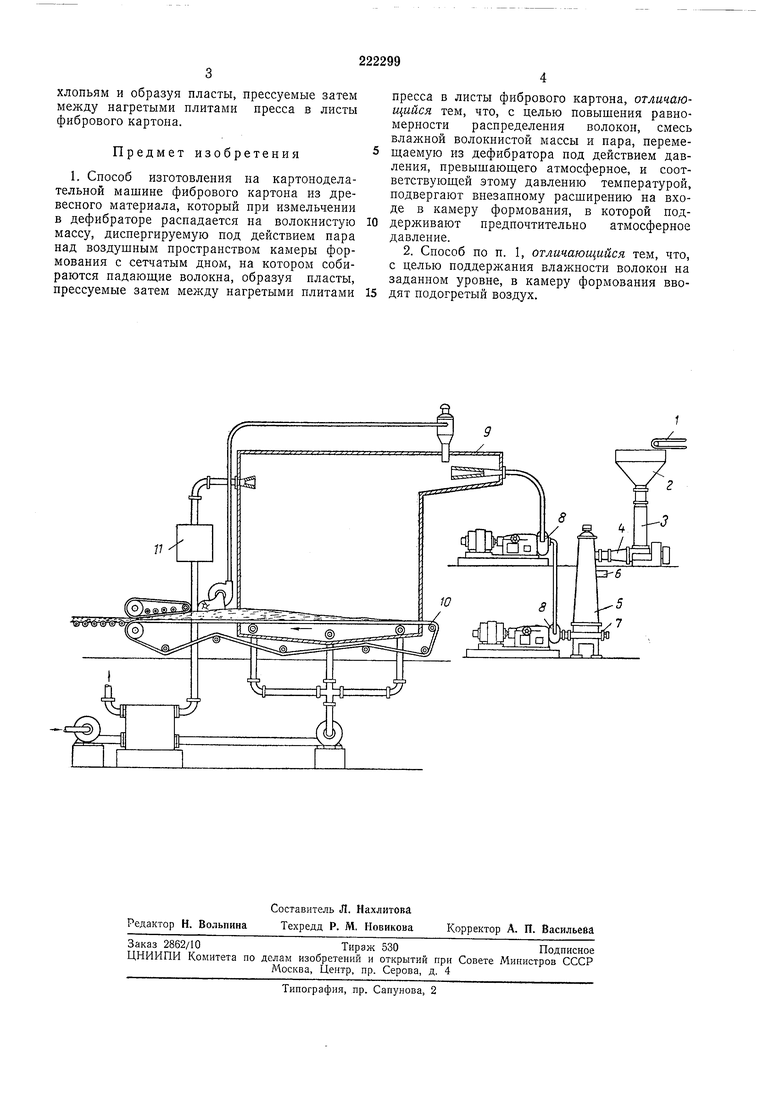

На чертеже изображен виещний вид картоноделательной машины.

Ленточный конвейер 1 подает древесный материал, служащий для изготовления фибрового картона, через приемник 2 с отверстием в дне, приемный желоб 3 и фидер 4 в контейнер 5, в котором производят предварительный нагрев его ларом, подаваемым по

трубопроводу 6. Давление пара в трубопроводе 6 выше атмосферного.

Из контейнера 5 по конвейеру 7 нагретый древесный материал поступает в дефибратор

8, где он при измельчении распадается на волокнистую массу. Обработку древесного материала производят под действием давления, намного превышающего атмосферное, с соответствующей этому давлению повышенной

температурой.

Смесь влажной волокнистой массы и пара подвергают внезапному расширению на входе в камеру формования 9 с сетчатым дном 10, в которой ноддерл«1вают атмосферное

давление.

Таким образом, влажная волокнистая масса, находящаяся в атмосфере, насыщенной паром при высокой температуре, поступая в камеру формования, подвергается действию

расширения пара и выносится в камеру формования 9, где и происходит рассеивание волокон.

Для поддержания влажности волокон на заданном уровне в камеру формования 9 подают воздух, предварительно подогреваемый в нагревателе 11.

хлопьям и образуя пласты, прессуемые затем между нагретыми плитами пресса в листы фибрового картона.

Предмет изобретения

1. Способ изготовления на картоноделательной машине фибрового картона из древесного материала, который при измельчении в дефибраторе распадается на волокнистую массу, диспергируемую под действием пара над воздушным пространством камеры формования с сетчатым дном, на котором собираются падающие волокна, образуя пласты, прессуемые затем между нагретыми плитами

пресса в листы фибрового картона, отличающийся тем, что, с целью повышения равномерности распределения волокон, смесь влажной волокнистой массы и пара, перемещаемую из дефибратора под действием давления, превышаюш,его атмосферное, и соответствующей этому давлению температурой, подвергают внезапному расширению на входе в камеру формования, в которой поддерживают предпочтительно атмосферное давление.

2. Способ по п. 1, отличающийся тем, что, с целью поддержания влажности волокон на заданном уровне, в камеру формования вводят подогретый воздух.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИБРОВОГО КАРТОНА | 1972 |

|

SU355812A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРТОНА ПО МОКРОМУ МЕТОДУ | 1993 |

|

RU2080429C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| ВОЛОКНИСТОЕ ПОЛОТНО БУМАГИ ИЛИ КАРТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2621113C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

| Бумажная масса для изготовления литых бумажно-беловых товаров | 1981 |

|

SU971979A1 |

| ГИДРОФОБНО ПРОКЛЕЕННЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ПРОКЛЕЕННОГО МАТЕРИАЛА | 2013 |

|

RU2635615C2 |

| РАЗДЕЛЕННЫЙ НА ВОЛОКНА ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ, АБСОРБИРУЮЩИЕ ПРОКЛАДКИ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ПРОДУКТА | 1994 |

|

RU2129629C1 |

Авторы

Даты

1968-01-01—Публикация