Область техники

Группа изобретений относится к способу и установкам получения аммиака и диоксида углерода в соотношении, требуемом для получения карбамида, и может быть использована в химической промышленности и в производстве удобрений.

Предшествующий уровень техники

Известно, что для получения карбамида в промышленности во всем мире используют двухстадийный синтез из аммиака и диоксида углерода, при высоком давлении и температуре. При традиционном производстве аммиака и диоксида углерода образуется избыток аммиака, который сложно утилизировать.

Из патента США US 9463983 B2, опубл. 11.10.2016, известен способ регулирования установки по производству аммиака, которая включает контур синтеза аммиака высокого давления с реактором аммиака, в котором подпиточный газ, содержащий водород и азот, преобразуется в аммиак при давлении синтеза. Указанный контур также содержит продувочную линию, предназначенную для отвода потока продувочного газа, содержащего инертные вещества, из указанного контура. Установка по производству аммиака работает попеременно с номинальной нагрузкой и с частичной нагрузкой, при частичной нагрузке соотношение между молярным расходом продувочного газа и молярным расходом подпиточного газа ниже, чем при номинальной нагрузке. Одной из целей изобретения является создание способа получения аммиака, производительность которого можно регулировать с учетом краткосрочных изменений стоимости и/или доступности исходного сырья, в частности водорода, полученного электролизом воды. Основная идея изобретения состоит в том, чтобы эксплуатировать контур синтеза аммиака при номинальном давлении синтеза, даже при частичной нагрузке, компенсируя при этом меньшую подачу газа за счет увеличения концентрации аргона и других инертных веществ в контуре синтеза, и особенно в реактор. Указанные инерты будут разбавлять реагент и газообразный продукт в реакторе, тем самым защищая реактор от перегрева.

Недостатком вышеуказанного изобретения является низкая энергоэффективность технологии получения аммиака, а также получение избыточного количества аммиака, который сложно утилизировать, когда основной целевой продукт представляет собой карбамид.

Из патента РФ на полезную модель RU87504 U1, опубл. 10.10.2009, известна установка переработки продувочных и танковых газов с целью извлечения жидкого аммиака, включающая регенеративные теплообменники, турбодетандеры, турбокомпрессор и мембранный модуль, отличающаяся тем, что необходимое количество холода производится за счет расширения продувочных и топливных газов в двух турбодетандерах.

Недостатком вышеуказанной полезной модели также является низкая энергоэффективность технологии получения аммиака, а также получение избыточного количества аммиака, который сложно утилизировать, когда основной целевой продукт представляет собой карбамид.

Из патента РФ на изобретение RU 2682584 C2, опубл. 19.03.2019, известны способ и установка для получения аммиака и производного соединения аммиака, такого как мочевина, из природного газового сырья. Способ включает конверсию природного газа в синтез-газ во входной части, синтез аммиака из синтез-газа в контуре синтеза, использование по меньшей мере части аммиака для получения производного соединения аммиака. Способ осуществляют с энергопотребителями и потребителями тепла. При этом часть природного газового сырья используют для снабжения топливом поршневого газового двигателя, а энергию, вырабатываемую газовым двигателем, используют для обеспечения, по меньшей мере частично, потребности энергопотребителей в энергии. Далее рекуперируют тепло из отходящего газа газового двигателя и по меньшей мере часть тепла рекуперируют для обеспечения им по меньшей мере одного из указанных потребителей тепла. При этом тепло, рекуперированное из отходящего газа газового двигателя, представляет собой по меньшей мере часть низкотемпературного тепла, передаваемого по меньшей мере одному из потребителей тепла посредством теплопередающей среды, которую нагревают путем непрямого теплообмена. Технический результат заключается в снижении энергопотребления в установках для синтеза аммиака.

Недостатком вышеуказанного изобретения также является недостаточно высокая энергоэффективность технологии получения аммиака, поскольку не утилизируется тепло газов высокого давления, образующихся во время синтеза аммиака (продувочных газов), а также на выходе получают избыточное количество аммиака, который сложно утилизировать, когда основной целевой продукт представляет собой карбамид.

Из публикации заявки на выдачу патента США US 4305918 A, опубл. 15.12.1981, известен способ управления давлением в контуре синтеза установки по производству аммиака, который осуществляется путем автоматического изменения скорости продувки рециркулирующего газа для поддержания оптимального давления в контуре синтеза. Логика управления данного изобретения позволяет устанавливать постоянную скорость компрессора и поддерживать давление всасывания на первой ступени компрессора контура синтеза путем изменения скорости продувки рециркулирующего газа. Это позволяет давлению в контуре синтеза стремиться к максимально возможному значению при заданных скоростях подачи синтез-газа и скорости компрессора, обеспечивая оптимальную загрузку компрессора. Если скорость подачи синтез-газа низкая, дополнительное управление достигается за счет использования сигнала давления контура синтеза или сигнала концентрации инертных веществ для изменения скорости компрессора. Разновидностью этой логики управления для обеспечения дополнительного управления при низкой скорости подачи синтез-газа является использование сигнала давления в контуре синтеза или сигнала концентрации инертных веществ для управления скоростью продувки рециркулирующего газа и использования давления всасывания для первой ступени цикла синтеза аммиака для управления скоростью компрессора.

Другой вариант этой логики управления заключается в использовании давления всасывания на первой ступени контура синтеза аммиака для изменения скорости компрессора и использовании либо сигнала давления контура синтеза, сигнала концентрации инертных веществ, либо сигнала частоты вращения компрессора для изменения скорости продувки рециркуляционного газа. Все эти схемы обеспечивают дополнительное регулирование при низкой скорости подачи синтез-газа и позволяют давлению в контуре синтеза стремиться к максимально возможному значению при малой скорости подачи синтез-газа, обеспечивая оптимальную загрузку компрессора на всех режимах работы.

Недостатком вышеуказанного изобретения также является недостаточно высокая энергоэффективность технологии получения аммиака, поскольку не утилизируется тепло газов высокого давления, образующихся во время синтеза аммиака (продувочных газов), а также на выходе получают избыточное количество аммиака, который сложно утилизировать, когда основной целевой продукт представляет собой карбамид.

Из патента США US 6282880 B1, опубл. 04.09.2001, известен способ синтеза аммиака. Синтез-газ разделяется с помощью мембраны на газ, богатый водородом, и газ, обедненный водородом. Богатый водородом газ перемещается с паром для преобразования монооксида углерода в диоксид углерода и водород. Углекислый газ удаляется из смещаемого газа, а оставшиеся оксиды углерода метанируются. Этот газ смешивается с азотом и рециркулируемым сырьевым газом для синтеза аммиака. Этот исходный газ для синтеза аммиака затем циркулирует в реакторе синтеза аммиака. Поток продувочного газа отбирается из исходного газа для синтеза аммиака и смешивается с обедненным водородом газом. Обедненный водородом газ и продувочный газ сжигаются, в турбине внутреннего сгорания, для выработки тепла или электроэнергии. Таким образом, водород более низкой чистоты можно использовать в синтезе аммиака.

Недостатком вышеуказанного изобретения также является недостаточно высокая энергоэффективность технологии получения аммиака, поскольку не утилизируется тепло газов высокого давления, образующихся во время синтеза аммиака (продувочных газов), а также на выходе получают избыточное количество аммиака, который сложно утилизировать, когда основной целевой продукт представляет собой карбамид.

В качестве наиболее близкого аналога можно выбрать изобретение, раскрытое в патенте РФ на изобретение RU 2808330 C1, опубл. 28.11.2023. Изобретение относится к технологиям получения низкоуглеродного аммиака путём конверсии природного газа в синтез-газ, содержащий водород и азот, с последующим каталитическим синтезом аммиака при высоком давлении. Природный газ и водяной пар нагревают и подвергают первичному риформингу. Полученный конвертированный газ подвергают вторичному риформингу с использованием паро-воздушно-кислородной смеси, после которого полученный конвертированный газ направляют на конверсию оксида углерода. Полученный синтез-газ подвергают очистке от диоксида углерода. Затем проводят метанирование очищенного синтез-газа, после чего проводят синтез и выделение аммиака, который отводят в качестве готового продукта. Продувочный газ после выделения аммиака используют в качестве топлива для нагрева природного газа и водяного пара. При этом после метанирования синтез-газ компримируют и направляют на синтез аммиака. После выделения аммиака снижают давление продувочного газа путем его расширения, а выделение аммиака осуществляют с использованием теплоносителя, охлажденного в результате расширения продувочного газа. Сконденсированный из продувочного газа при его расширении аммиак отводят в качестве готового продукта. Технический результат - использование всего объема синтез-газа на технологической линии для синтеза аммиака и самообеспечение стадии выделения аммиака холодом.

Недостатком вышеуказанного изобретения также является недостаточно высокая энергоэффективность технологии получения аммиака, поскольку не утилизируется тепло газов высокого давления, образующихся во время синтеза аммиака (продувочных газов), а также на выходе получают избыточное количество аммиака, который сложно утилизировать, когда основной целевой продукт представляет собой карбамид.

Раскрытие изобретения

Задачей заявляемого изобретения является получение аммиака и диоксида углерода в соотношении, требуемом для получения карбамида, без образования избыточного аммиака.

Технический результат заявляемой группы изобретений заключается в:

– получении аммиака и диоксида углерода в соотношении, требуемом для получения карбамида, без образования избыточного аммиака,

– повышении энергоэффективности технологии получения компонентов для синтеза карбамида,

– обеспечении выхода компонентов для синтеза карбамида в необходимом количестве без образования избыточного аммиака,

– снижении количества инертов в циркуляционном контуре и, как следствие, снижение давления в циркуляционном контуре и снижение металлоёмкости оборудования (для более низкого давления нужно оборудование с менее толстыми стенками).

Энергоэффективность обеспечивается за счет:

– снижения давления в блоке синтеза аммиака за счет отвода продувочного газа из контура и исключения стадии выделения водорода из продувочного газа с направлением его обратно в блок синтеза аммиака,

– экономии природного газа на стадии риформинга за счет направлении богатого водородом продувочного газа непосредственно на сжигание на стадию риформинга,

– преобразования давления потока продувочного газа в электрическую энергию для питания узлов устройства.

Для решения вышеуказанной задачи и достижения заявленного технического результата предлагается способ получения аммиака, включающий:

a) стадию получения конвертированного газа с применением этапа риформинга природного газа;

b) стадию получения синтез-газа из конвертированного газа с применением этапов конверсии оксида углерода и выделения диоксида углерода;

c) стадию получения аммиака из синтез-газа, причем со стадии получения аммиака отводят продувочный газ;

отличающийся тем, что

продувочный газ со стадии c) направляют на сжигание на этапе риформинга природного газа,

при этом на стадии c) осуществляют регулирование объемного расхода продувочного газа в зависимости количества диоксида углерода, выделяемого на стадии b), и количества аммиака, получаемого на стадии с).

Продувочные и танковые газы помимо N2, H2, NH3 содержат инертные примеси (CH4, Ar, He). Их присутствие отрицательно сказывается на ведении технологического процесса синтеза аммиака.

Продувочный газ – отбираемая из циркуляционного контура синтеза аммиака (блока получения аммиака) часть циркуляционного газа после сепаратора продукционного аммиака.

Танковый газ – газ, выделенный в процессе дросселирования аммиака в блоке синтеза. Обычно танковый газ содержит H2, N2, Ar, CH4, NH3 и др.

Как таковые стадии a), b), c) известны из уровня техники и могут осуществляться известным образом, при этом новизна изобретения заключается в регулировании объемного расхода продувочного газа в зависимости объемного расхода диоксида углерода со стадии b) и количества аммиака, получаемого на стадии с). Это позволяет получать соотношение аммиака и диоксида углерода в количестве (объеме), требуемом для получения карбамида и без образования избыточного аммиака.

То, что продувочный газ со стадии c) направляют на сжигание на стадии риформинга природного газа, обеспечивает снижение количества инертов в циркуляционном контуре и, как следствие, снижение давления в циркуляционном контуре и снижение металлоёмкости оборудования (для более низкого давления нужно оборудование с менее толстыми стенками).

В предпочтительном варианте, продувочный газ со стадии c) направляют на стадию рекуперации энергии до того, как направить на сжигание на этапе риформинга природного газа.

Рекуперация энергии позволяет преобразовать давление потока продувочного газа в электрическую энергию для питания узлов устройства и таким образом повысить энергоэффективность технологии получения компонентов для синтеза карбамида. Рекуперация энергии может осуществляться любыми известными из уровня техники средствами, наиболее предпочтительные варианты указаны далее.

В предпочтительном варианте, весь диоксид углерода, выделяемый на стадии b), и весь аммиак, получаемый на стадии с), подают на стадию синтеза карбамида.

Заявленный способ обеспечивает выход компонентов для синтеза карбамида в необходимом количестве без образования избыточного аммиака. Это позволяет дополнительно снизить расходы на хранение и утилизацию аммиака, повысить экологичность способа, а также использовать все исходные реагенты наиболее эффективно.

В предпочтительном варианте, на стадии рекуперации энергии продувочный газ со стадии c) направляют на турбодетандер, соединенный с электрогенератором.

На стадии рекуперации энергии преобразуют потенциальную энергию давления потока продувочного газа в механическую энергию и электрическую энергию, например, за счет использования турбодетандера, соединенного с электрогенератором. Это позволяет утилизировать высокое давление газов, образующихся во время синтеза аммиака (продувочных газов) и дополнительно повысить энергоэффективность технологии получения компонентов для синтеза карбамида.

В предпочтительном варианте, на стадии рекуперации энергии давление продувочного газа снижают до 0,2-0,6 МПа.

Это позволяет дополнительно повысить энергоэффективность технологии получения компонентов для синтеза карбамида за счет использования разницы давления продувочного газа для рекуперации энергии.

В предпочтительном варианте, продувочный газ со стадии c) направляют на сжигание на этапе риформинга природного газа совместно с частью потока топливного газа.

Это позволяет дополнительно экономить природный газ на стадии риформинга за счет направлении богатого водородом продувочного газа непосредственно на сжигание на стадию риформинга.

В предпочтительном варианте, на стадии c) поддерживают уровень инертных газов в циркуляционном контуре до 10 мол.%.

Снижение количества инертов (инертных газов) в циркуляционном контуре позволяет дополнительно снизить давление в циркуляционном контуре и снизить металлоёмкость оборудования (для более низкого давления нужно оборудование с менее толстыми стенками). Циркуляционный контур представляет собой технологическое оборудование, соединённое линиями (трубопроводами), по которым циркулирует синтез-газ для получения аммиака в блоке получения аммиака.

В предпочтительном варианте, на стадии c) поддерживают давление в циркуляционном контуре в диапазоне 10-20 МПа.

Это позволяет дополнительно снизить металлоёмкость оборудования (для более низкого давления нужно оборудование с менее толстыми стенками).

В предпочтительном варианте, на стадии c) осуществляют регулирование объемного расхода продувочного газа в зависимости количества диоксида углерода, выделяемого на стадии b), и количества аммиака, получаемого на стадии с), таким образом, чтобы мольное соотношение количества аммиака к количеству диоксида углерода стремилось к стехиометрическому соотношению, требуемому для получения карбамида.

Это гарантирует получение соотношения аммиака и диоксида углерода в количестве (объеме), требуемом для получения карбамида и без образования избыточного аммиака.

Также для решения вышеуказанной задачи и достижения заявленного технического результата предлагается установка для получения аммиака, включающая:

- блок получения конвертированного газа, содержащий блок риформинга природного газа;

- блок получения синтез-газа из конвертированного газа, содержащий блок конверсии оксида углерода и блок выделения диоксида углерода;

- блок получения аммиака из синтез-газа, оснащенный средством для отвода продувочного газа;

отличающаяся тем, что

средство для отвода продувочного газа выполнено с возможностью подачи продувочного газа на сжигание в блок риформинга природного газа,

при этом средство для отвода продувочного газа содержит средство для регулирования объемного расхода продувочного газа в зависимости от количества диоксида углерода, получаемого в блоке выделения диоксида углерода, и количества аммиака, получаемого в блоке получения аммиака.

Как таковые блок риформинга природного газа, блок получения синтез-газа и блок получения (синтеза) аммиака известны из уровня техники и могут быть устроены известным образом, при этом новизна изобретения заключается в регулировании объемного расхода продувочного газа в зависимости количества диоксида углерода, получаемого в блоке выделения диоксида углерода, и количества аммиака, получаемого в блоке получения аммиака. Это позволяет получать соотношение аммиака и диоксида углерода в количестве (объеме), требуемом для получения карбамида и без образования избыточного аммиака.

В предпочтительном варианте, средство для отвода продувочного газа выполнено с возможностью подачи продувочного газа в блок рекуперации энергии до того, как направить продувочный газ на сжигание в блок риформинга природного газа.

В предпочтительном варианте, блок рекуперации энергии представляет собой турбодетандер, соединенный с электрогенератором, и выполнен с возможностью подачи электроэнергии для питания по меньшей мере одного блока установки для получения аммиака.

В блоке рекуперации энергии преобразуют потенциальную энергию давления потока продувочного газа в механическую энергию и электрическую энергию, например, за счет использования турбодетандера, соединенного с электрогенератором. Это позволяет утилизировать высокое давление газов, образующихся во время синтеза аммиака (продувочных газов) и повысить энергоэффективность технологии получения компонентов для синтеза карбамида.

В предпочтительном варианте, средство для регулирования объемного расхода продувочного газа позволяет регулировать объемный расход продувочного газа в зависимости от количества диоксида углерода, получаемого в блоке выделения диоксида углерода, и количества аммиака, получаемого в блоке получения аммиака, таким образом, чтобы мольное соотношение количества аммиака к количеству диоксида углерода стремилось к стехиометрическому соотношению, требуемому для получения карбамида.

Это гарантирует получение соотношения аммиака и диоксида углерода в количестве (объеме), требуемом для получения карбамида и без образования избыточного аммиака.

В предпочтительном варианте, установка выполнена таким образом, чтобы весь диоксид углерода, получаемый в блоке выделения диоксида углерода, и весь аммиак, получаемый в блоке синтеза аммиака, подают на стадию синтеза карбамида.

Это обеспечивает выход компонентов для синтеза карбамида в необходимом количестве без образования избыточного аммиака и позволяет дополнительно снизить расходы на хранение и утилизацию аммиака, повысить экологичность способа, а также использовать все исходные реагенты наиболее эффективно.

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что заявляемое изобретение не ограничивается вариантами, представленными на них.

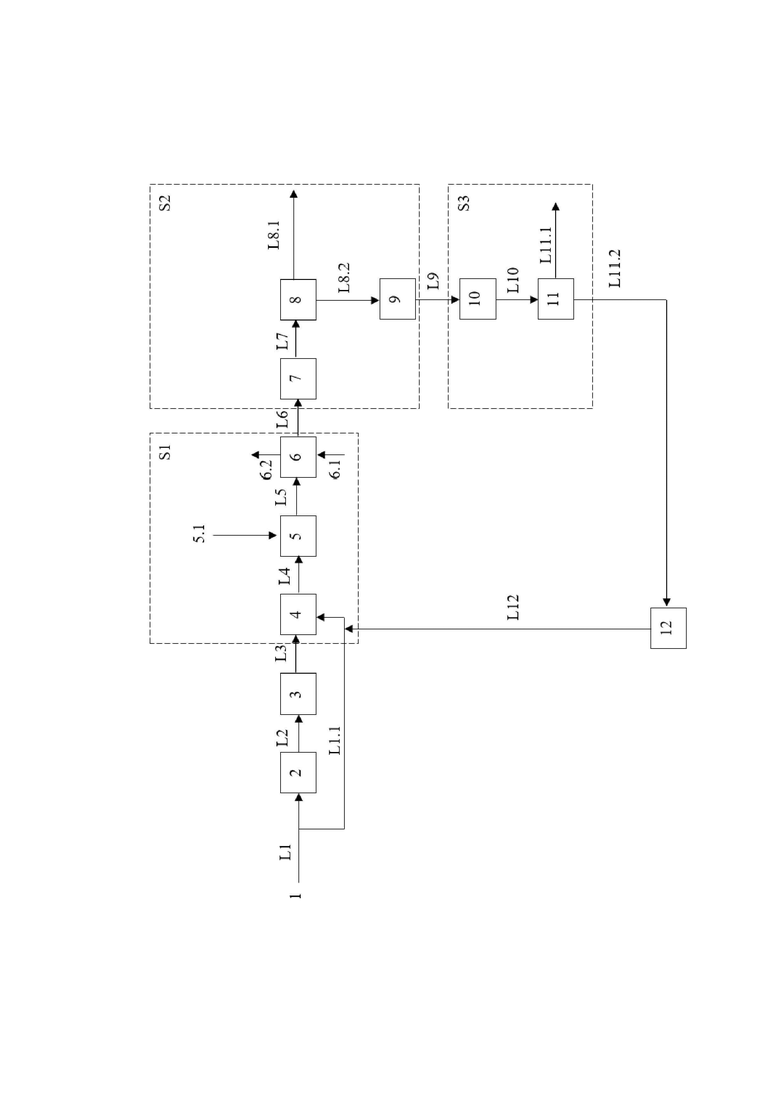

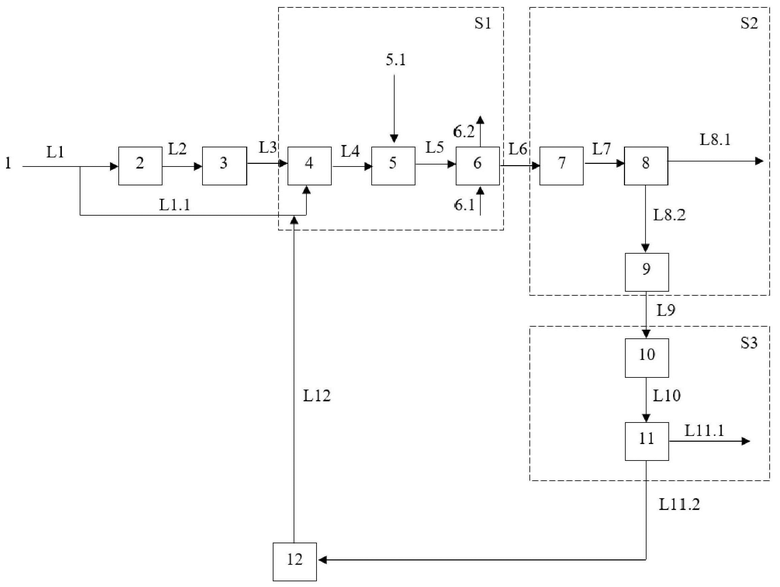

На чертеже представлена технологическая схема, иллюстрирующая способ и установку для получения аммиака в соответствии с заявляемой группой изобретений.

Схематично на чертеже обозначены:

S1 – стадия получения конвертированного газа с этапом риформинга природного газа;

S2 – стадия получения синтез-газа из конвертированного газа с применением этапов конверсии оксида углерода и выделения диоксида углерода;

S3 – стадия получения аммиака из синтез-газа;

1 – природный газ, подаваемый на установку;

L1 – линия подачи природного газа на компримирование;

L1.1 – линия подачи части природного газа на сжигание на этапе риформинга в составе топливного газа;

2 – этап компримирования природного газа;

L2 – линия подачи природного газа на сероочистку;

3 – этап сероочистки природного газа;

L3 – линия подачи природного газа на первичный риформинг;

4 – этап первичного риформинга;

L4 – линия подачи конвертированного газа на вторичный риформинг;

5 – этап вторичного риформинга;

5.1 – поток компримированного воздуха;

L5 – линия подачи конвертированного газа в систему парообразования;

6 – система парообразования для охлаждения конвертированного газа и выработки пара для привода турбин компрессоров;

6.1 – деминерализованная и деаэрированная вода;

6.2 – пар;

L6 – линия подачи конвертированного газа на этап конверсии оксида углерода;

7 – этап конверсии оксида углерода;

L7 – линия подачи конвертированного газа на этап выделения диоксида углерода;

8 – этап выделения диоксида углерода (в частности аминовая очистка);

L8.1 – линия отвода выделенного диоксида углерода на стадию синтеза карбамида;

L8.2 – линия подачи конвертированного газа на этап метанирования;

9 – этап метанирования;

L9 – линия подачи синтез-газа на этап компримирования;

10 – этап компримирования (компрессия синтез-газа);

L10 – линия подачи синтез-газа на синтез аммиака;

11 – этап синтеза аммиака;

L11.1 – линия отвода жидкого аммиака на стадию синтеза карбамида;

L11.2 – линия подачи продувочного газа на стадию рекуперации энергии;

12 – стадия рекуперации энергии (в частности турбодетандер, соединенный с электрогенератором);

L12 – линия подачи продувочного газа на сжигание на стадии риформинга природного газа.

Осуществление изобретения

Описанные примеры осуществления приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

Способ получения аммиака осуществляется следующим образом.

На установку подают природный газ 1.

Часть природного газа по линии L1.1 направляют на сжигание на этапе 4 первичного риформинга.

Часть природного газа по линии L1 направляют на этап 2 компримирования природного газа, а затем по линии L2 на этап 3 сероочистки природного газа и по линии L3 направляют на стадию S1 получения конвертированного газа, где он проходит этап 4 первичного риформинга, затем по линии L4 конвертированный газ, выходящий в первичного риформинга, поступает на этап 5 вторичного риформинга.

Также на этап 5 вторичного риформинга подают поток 5.1 компримированного воздуха.

Выходящий с этапа 5 вторичного риформинга конвертированный газ поступает по линии L5 в систему 6 парообразования, а затем по линии L6 поступает на этап 7 конверсии оксида углерода, откуда по линии L7 поступает на этап 8 выделения диоксида углерода.

С этапа 8 выделения диоксида углерода (в частном варианте – аминовая очистка) по линии L8.1 отводится выделенный диоксид углерода на стадию синтеза карбамида (не показана), а по линии L8.2 отводится полученный газ (синтез-газ) на этап 9 метанирования.

После этапа 9 метанирования газ поступает по линии L9 на этап 10 компримирования и затем по линии L10 газ поступает на этап 11 синтеза аммиака.

Со стадии S3 получения аммиака по линии L11.1 отводят жидкий аммиак на стадию синтеза карбамида (не показана), а продувочный газ по линии L11.2 отводят на стадию 12 рекуперации энергии.

При этом осуществляют регулирование объемного расхода продувочного газа в линии L11.2 в зависимости количества диоксида углерода, поступающего в линию L8.1, и количества аммиака, поступающего в линию L11.1, таким образом, чтобы мольное соотношение количества аммиака к количеству диоксида углерода стремилось к стехиометрическому соотношению, требуемому для получения карбамида, то есть мольное соотношение аммиака к диоксиду углерода составляло 2:1.

Регулирование осуществляют в частности следующим образом. В вычислительный блок подаются сведения о количестве выделяемого диоксида углерода, поступающего в линию L8.1, и количестве полученного аммиака, отводимого по линии L11.1. Вычислительный блок рассчитывает их мольное соотношение, если оно выходит за допустимые пределы для стехиометрического соотношения, требуемого для получения карбамида, то вычислительный блок подает сигнал на средство для регулирования объемного расхода продувочного газа, чтобы скорректировать объемный расход продувочного газа таким образом, чтобы мольное соотношение количества аммиака к количеству диоксида углерода стремилось к стехиометрическому соотношению, требуемому для получения карбамида.

Таким образом, весь диоксид углерода, получаемый в блоке выделения диоксида углерода, и весь аммиак, получаемый в блоке синтеза аммиака, подают на стадию синтеза карбамида, а избыточный аммиак не образуется.

На стадии 12 рекуперации энергии турбодетандер, соединенный с электрогенератором, позволяет вырабатывать электроэнергию для питания узлов устройства.

После стадии 12 рекуперации энергии продувочный газ по линии L12 направляют на сжигание на стадии S1 риформинга природного газа в смеси с топливным газом, подаваемым по линии L1.1.

Таблица 1

Остальные компоненты природного газа - гомологи и инерты. Газ в варианте 1 обеднен гомологами, газ в варианте 2 - обогащен.

Стехиометрическое мольное соотношение NH3:CO2 составляет 2:1.

Предложенные способ и установка обеспечили:

– повышение энергоэффективности технологии получения компонентов для синтеза карбамида на 10-20%,

– обеспечение выхода компонентов для синтеза карбамида в необходимом количестве без образования избыточного аммиака,

– снижение количества инертов в циркуляционном контуре и, как следствие, снижение давления в циркуляционном контуре и снижение металлоёмкости оборудования (для более низкого давления нужно оборудование с менее толстыми стенками),

– снижение давления в блоке синтеза аммиака за счет отвода продувочного газа из контура и исключения стадии выделения водорода из продувочного газа с направлением его обратно в блок синтеза аммиака,

– экономию природного газа на стадии риформинга за счет направлении богатого водородом продувочного газа непосредственно на сжигание на стадию риформинга,

– преобразование давления потока продувочного газа в электрическую энергию для питания узлов устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА И CO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2832932C1 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833050C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный - 2500" | 2023 |

|

RU2808330C1 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный-3000" | 2023 |

|

RU2808874C1 |

| СПОСОБ ПРОИЗВОДСТВА КАРБАМИДА НА ОСНОВЕ СОВМЕСТНОГО ПРОИЗВОДСТВА ВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2023 |

|

RU2832221C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДОСОДЕРЖАЩЕГО СИНТЕЗ-ГАЗА | 2018 |

|

RU2780578C2 |

Группа изобретений относится к получению карбамида и может быть использована в химической промышленности и в производстве удобрений. Изобретение касается способа получения аммиака, включающего: a) стадию получения конвертированного газа с применением этапа риформинга природного газа; b) стадию получения синтез-газа из конвертированного газа с применением этапов конверсии оксида углерода и выделения диоксида углерода; c) стадию получения аммиака из синтез-газа, причем со стадии получения аммиака отводят продувочный газ. Продувочный газ со стадии c) направляют на сжигание на этапе риформинга природного газа, при этом на стадии c) осуществляют регулирование объемного расхода продувочного газа в зависимости от количества диоксида углерода, выделяемого на стадии b), и количества аммиака, получаемого на стадии с), таким образом, чтобы мольное соотношение количества аммиака к количеству диоксида углерода стремилось к стехиометрическому соотношению, требуемому для получения карбамида. Изобретение также касается установки получения аммиака. Технический результат - получение аммиака и диоксида углерода в соотношении, требуемом для получения карбамида без образования избыточного аммиака, повышение энергоэффективности технологии получения компонентов для синтеза карбамида, обеспечение выхода компонентов для синтеза карбамида в необходимом количестве без образования избыточного аммиака, снижение количества инертов в циркуляционном контуре и, как следствие, снижение давления в циркуляционном контуре, и снижение металлоёмкости оборудования. 2 н. и 10 з.п. ф-лы, 1 табл., 1 ил.

1. Способ получения аммиака, включающий:

a) стадию получения конвертированного газа с применением этапа риформинга природного газа;

b) стадию получения синтез-газа из конвертированного газа с применением этапов конверсии оксида углерода и выделения диоксида углерода;

c) стадию получения аммиака из синтез-газа, причем со стадии получения аммиака отводят продувочный газ;

отличающийся тем, что

продувочный газ со стадии c) направляют на сжигание на этапе риформинга природного газа, при этом на стадии c) осуществляют регулирование объемного расхода продувочного газа в зависимости от количества диоксида углерода, выделяемого на стадии b), и количества аммиака, получаемого на стадии с), таким образом, чтобы мольное соотношение количества аммиака к количеству диоксида углерода стремилось к стехиометрическому соотношению, требуемому для получения карбамида.

2. Способ по п. 1, отличающийся тем, что продувочный газ со стадии c) направляют на стадию рекуперации энергии до того, как направить на сжигание на этапе риформинга природного газа.

3. Способ по п. 1, отличающийся тем, что весь диоксид углерода, выделяемый на стадии b), и весь аммиак, получаемый на стадии с), подают на стадию синтеза карбамида.

4. Способ по п. 2, отличающийся тем, что на стадии рекуперации энергии продувочный газ со стадии c) направляют на турбодетандер, соединенный с электрогенератором.

5. Способ по п. 2, отличающийся тем, что на стадии рекуперации энергии давление продувочного газа снижают до 0,2-0,6 МПа.

6. Способ по п. 2, отличающийся тем, что продувочный газ со стадии c) направляют на сжигание на этапе риформинга природного газа совместно с частью потока топливного газа.

7. Способ по п. 1, отличающийся тем, что на стадии c) поддерживают уровень инертных газов в циркуляционном контуре до 10 мол.%.

8. Способ по п. 1, отличающийся тем, что на стадии c) поддерживают давление в циркуляционном контуре в диапазоне 10-20 МПа.

9. Установка для получения аммиака, включающая:

- блок получения конвертированного газа, содержащий блок риформинга природного газа;

- блок получения синтез-газа из конвертированного газа, содержащий блок конверсии оксида углерода и блок выделения диоксида углерода;

- блок получения аммиака из синтез-газа, оснащенный средством для отвода продувочного газа;

отличающаяся тем, что

средство для отвода продувочного газа выполнено с возможностью подачи продувочного газа на сжигание в блок риформинга природного газа,

при этом средство для отвода продувочного газа содержит средство для регулирования объемного расхода продувочного газа в зависимости от количества диоксида углерода, получаемого в блоке выделения диоксида углерода, и количества аммиака, получаемого в блоке получения аммиака таким образом, чтобы мольное соотношение количества аммиака к количеству диоксида углерода стремилось к стехиометрическому соотношению, требуемому для получения карбамида.

10. Установка по п. 9, отличающаяся тем, что средство для отвода продувочного газа выполнено с возможностью подачи продувочного газа в блок рекуперации энергии до того, как направить продувочный газ на сжигание в блок риформинга природного газа.

11. Установка по п. 10, отличающаяся тем, что блок рекуперации энергии представляет собой турбодетандер, соединенный с электрогенератором, и выполнен с возможностью подачи электроэнергии для питания по меньшей мере одного блока установки для получения аммиака.

12. Установка по п. 9, отличающаяся тем, что установка выполнена таким образом, чтобы весь диоксид углерода, получаемый в блоке выделения диоксида углерода, и весь аммиак, получаемый в блоке синтеза аммиака, подают на стадию синтеза карбамида.

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный - 2500" | 2023 |

|

RU2808330C1 |

| СПОСОБ СИНТЕЗА АММИАКА ИЗ СМЕСИ АЗОТА И ВОДОРОДА, ПОЛУЧЕННОЙ ИЗ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2284296C2 |

| Электрический затвор для фотографического аппарата | 1932 |

|

SU33394A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2016 |

|

RU2724901C2 |

| СПОСОБ СИНТЕЗА АММИАКА, ОТЛИЧАЮЩИЙСЯ НИЗКИМ УРОВНЕМ ВЫБРОСОВ CO В АТМОСФЕРУ | 2018 |

|

RU2759379C2 |

| US 20210380427 A1, 09.12.2021 | |||

| US 6282880 B1, 04.09.2001. | |||

Авторы

Даты

2024-10-23—Публикация

2024-03-21—Подача