Данное изобретение относится к устройствам для расфасовки зерненого творога в стаканчики, изготовленные из полимерных материалов или из бумаги с внутренним покрытием, и заливки его сливками.

Известны устройства для расфасовки творога, которые, однако, не рекомендуется применять для расфасовки зерненого творога, так как они нарушают структуру зерен последнего. Кроме того, известные автоматы могут расфасовывать только один продукт в одну упаковку.

Предложенный автомат для расфасовки зерненого творога в картонные стаканчики и одновременной заливки его сливками отличается от известных совокупностью использования роторного дозатора для творога с плавающим поршнем и бункером, установленного в последнем лопастного ворошителя периодического действия, механизма для принудительного доведения поршня в крайнее нижнее положение в процессе выдачи порции творога в стаканчик, магазина для стаканчиков, механизма для выдачи их по одному, дозатора для сливок, включающего цилиндр с входным и выходным патрубком и два соединенных подвижно поршня, образующих между собой дозирующую камеру, магазина для крышек, приспособления для подачи их на стаканчики, механизма для блокировки наличия стаканчика, выполненного в виде двух соединенных шарнирно и снабженных в месте соединения пружиной рычагов, один из которых периодически взаимодействует со стаканчиком, или при отсутствии последнего с микровыключателем, а другой - кинематически связан с эксцентриком.

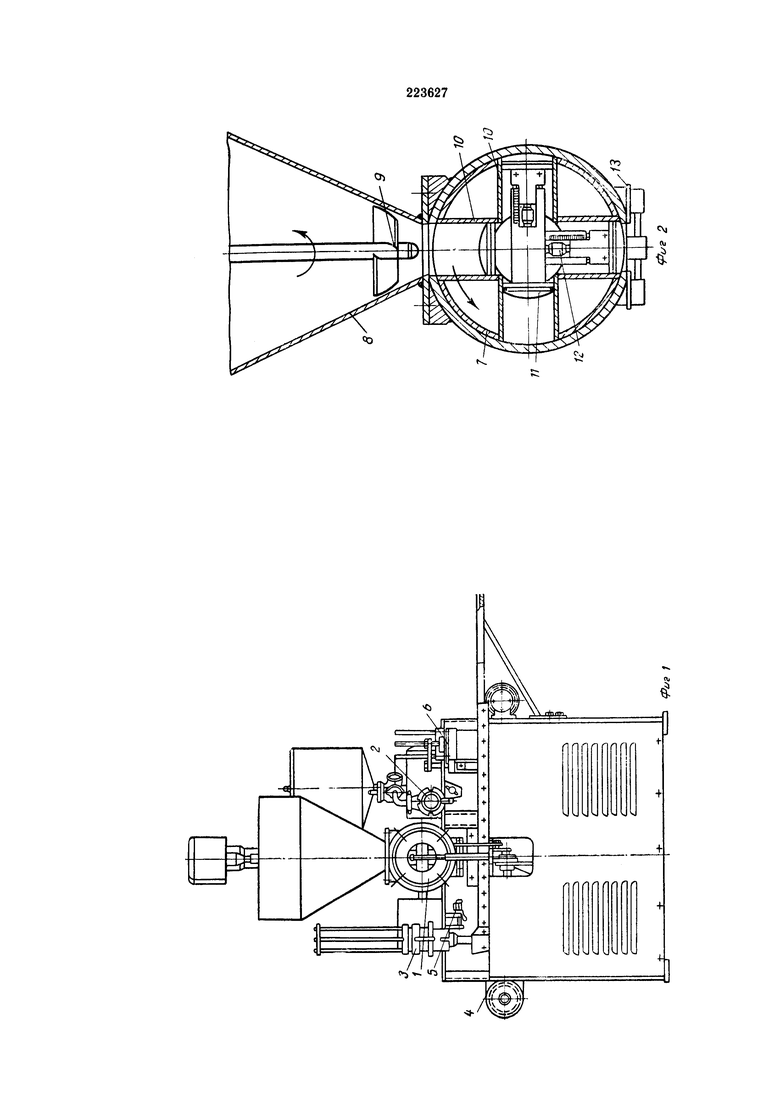

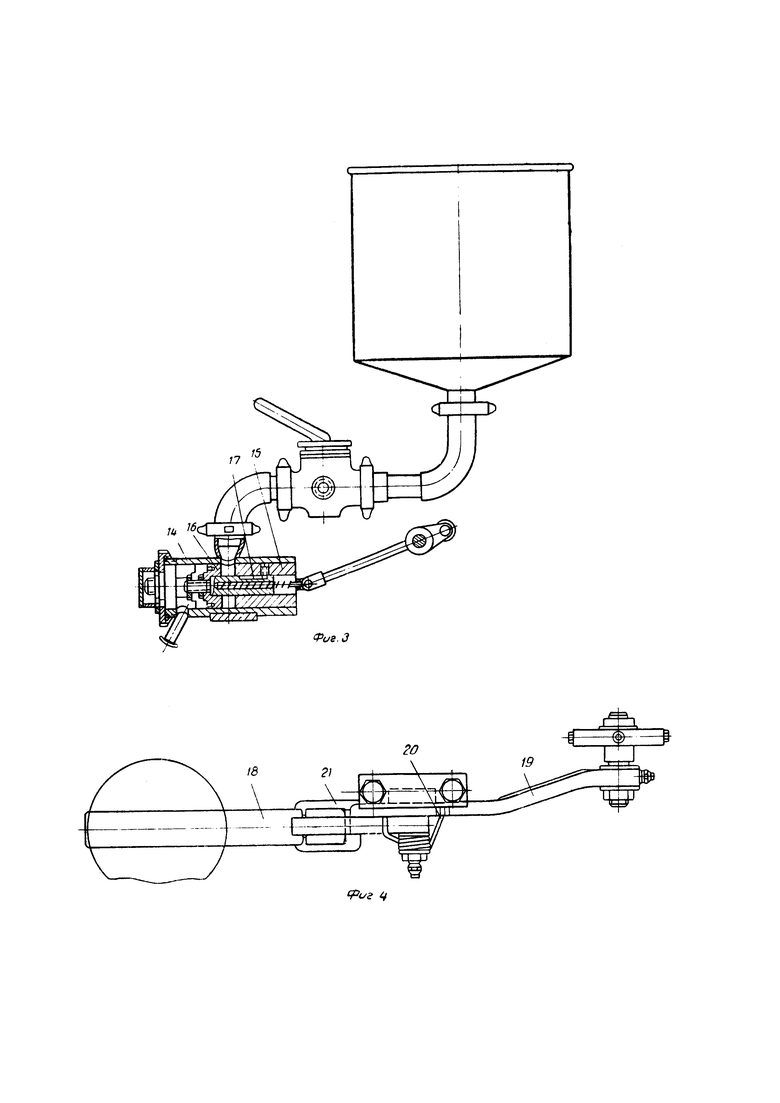

На фиг. 1 схематически изображен предложенный автомат, общий вид; на фиг. 2 - конструктивная схема дозатора для продукта, на фиг. 3 - конструктивная схема дозатора для наполнителя, на фиг. 4 - конструкция механизма блокировки наличия стаканчика.

Автомат состоит из дозатора 1 для продукта (творога), дозатора 2 для наполнителя (сливок), магазина для стаканчиков, выполненного в виде стоек с механизмом 3 отделения и выдачи стаканчиков на транспортер 4, механизма 5 блокировки наличия стаканчика, укупорочной головки 6 и приемного стола.

Дозатор 1 для творога содержит корпус 6, внутри которого расположен ротор 7, а вверху - бункер 8 с лопастным ворошителем 9. В роторе расположены четыре цилиндра 10 с поршнями 11, которые соединены попарно и снабжены регулировочным винтом 12, с помощью которого меняется расстояние между поршнями, эти поршни выталкивают продукт из цилиндров с помощью специального толкателя, который принудительно доводит поршень в крайнее нижнее положение. Внизу корпуса расположен отсекатель 13, перемещающийся по направляющей.

Дозатор 2 для сливок состоит из корпуса 14, внутри которого расположены поршни 15 и 16 разной длины, и образованной между ними дозирующей камеры. Объем камеры регулируется поршнем 16 меньшей длины путем перемещения его по штоку, снабженному пружиной 17, фиксирующей положение поршня 15.

Механизм блокировки наличия стаканчиков выполнен в виде рычагов 18 и 19, связанных между собой шарнирно и снабженных пружиной 20. При отсутствии стаканчика рычаг 18, опускаясь ниже, отключает электродвигатель через микровыключатель 21.

Основной продукт (зерненый творог) нагружается в бункер 8, где он захватывается периодически вращающимся ворошителем 9 и затем засасывается в цилиндр 10 дозатора 1. Поршень 11 цилиндра дозатора в это время спускается. Как только поршень достигнет нижнего положения, подача творога прекращается, ворошитель 9 останавливается, ротор 7 дозатора поворачивается и под бункер подходит пустой цилиндр.

Стаканчики загружаются в магазин и специальным механизмом 3 выдаются последовательно по одному на транспортер 4, а последний подает их под дозатор 1. После заполнения стаканчика творогом транспортер передвигает стаканчик к дозатору 2 для заливки творога сливками. В случае отсутствия стаканчика на транспортере механизм блокировки наличия стаканчика выключает автомат и включается световая сигнализация. Сливки подаются в стаканчик через сливной патрубок с решеткой. Выход наполнителя через решетку позволяет равномерно распределить его на площади стаканчика. Доза наполнителя отсекается специальным шиберным отсекателем, который предотвращает потери капелек наполнителя в конце дозирования.

При последующем шаге движения транспортера, стаканчик подается под укупорочную головку 6. При помощи специального механизма в укупорочную головку из магазина подается крышка. Головка 6 опускает ее в стаканчик и укупоривает его. После этого стаканчик снова захватывается транспортером и подается на приемный стол.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для расфасовки зерненого творога в стаканчики и заливки его сливками | 1976 |

|

SU596509A2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕТАНЫ "НАРИНЭ" | 1998 |

|

RU2147406C1 |

| ДОЗАТОР ДЛЯ ФАСОВОЧНО-УПАКОВОЧНОЙ МАШИНЫ | 2011 |

|

RU2483992C1 |

| Автомат для отпуска напитков | 1961 |

|

SU142824A1 |

| Полуавтомат для расфасовки творожной массы | 1957 |

|

SU114288A1 |

| ЛИНИЯ ПРОИЗВОДСТВА СПРЕДОВ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2518735C1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПРОДУКТА В ЕМКОСТИ | 2003 |

|

RU2259309C2 |

| СПОСОБ ОБЪЕМНОГО ДОЗИРОВАНИЯ ПЛАСТИЧНО-СЫПУЧЕГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2364558C1 |

| Автомат для расфасовки домашнего сыра в стаканчики | 1977 |

|

SU925763A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МОРОЖЕНОГО В СТАКАНЧИКАХ | 1969 |

|

SU242186A1 |

Автомат для расфасовки зерненого творога в стаканчики и заливки его сливками, отличающийся совокупностью роторного дозатора для творога с плавающим поршнем и бункером, установленного в последнем лопастного ворошителя периодического действия, механизма для принудительного доведения поршня в крайнее нижнее положение в процессе выдачи порции творога в стаканчик, магазина для стаканчиков, механизма для подачи их по одному, дозатора для сливок, включающего цилиндр с входным и выходным патрубками, и два соединенных подвижно поршня, образующих между собой дозирующую камеру, магазина для крышек, приспособления для подачи их на стаканчики, механизма для блокировки наличия стаканчика.

2. Автомат по п. 1, отличающийся тем, что, с целью надежности работы, механизм для блокировки наличия стаканчика выполнен в виде двух соединенных шарнирно и снабженных в месте соединения пружиной рычагов, один из которых периодически взаимодействует со стаканчиком, или, в случае отсутствия последнего, с микровыключателем, а другой кинематически связан с эксцентриком.

Авторы

Даты

1968-11-15—Публикация

1967-03-07—Подача