Существующие способы переработки горючих сланцев служат для получения из них горючих газов, горючих и смазочных материалов, фенолов и других продуктов и основаны на термическом разложении керогена при высоких температурах (500-700°С) в периодически действующих или непрерывных аппаратах с улавливанием образующихся летучих компонентов. Получаемые при этом жидкие продукты состоят в значительной части из кислородных и сернистых соединений, а среди углеводородов преобладают непредельные углеводороды, содержание ароматических, надетеновых и парафиновых углеводородов в отдельности незначительно. Технологическая переработка по этому способу весьма сложна, ценность получаемых при этом продуктов невелика.

Для получения более ценных продуктов - смеси жидких и газообразных углеводородов широкого фракционного состава предложено смесь углеводородов перерабатывать путем нагревания горючих сланцев или продуктов их механического или химического обогащения до 250-350°С и давлении 70-140 ат в присутствии алюмосиликатных синтетических или природных катализаторов в среде полярного органического растворителя, например бензола. Соотношение сырья к катализатору может изменяться в широких пределах - от 1:0,5 до 1:10, в зависимости от содержания керогена в сырье, активности катализатора, температуры и органического растворителя.

В качестве растворителя могут быть использованы бензол и его гомологи, керосин и дизельные фракции, обогащенные ароматическими углеводородами, и другие полярные индивидуальные растворители или технические смеси.

В ходе переработки реакционной смеси растворитель полностью регенерируется и может быть использован многократно.

Повторение каталитического процесса ведет к накоплению растворителя.

Содержание растворителя в реакционной смеси может изменяться в широких пределах - от 0,5:1 до 5:1 (реакционная смесь представляет собой сумму керосина и катализатора).

Пример 1. Смесь из 250 г обогащенного сланца с содержанием органической массы 84%, 250 г тонкоизмельченного технического алюмосиликатного катализатора крекинга нефти и 250 мл бензола загружают в автоклав объемом 1 л. Смесь нагревают 30 час при температуре 250°С. В конце этого времени в автоклаве развивается давление до 50 ат. После охлаждения до комнатной температуры давление снижается до 7 ат. Образовавшиеся газы через вентиль переводят в газометр. Всего образовано 3,5 л газа.

Состав наконденсирующихся газов, об. %:

H2S 27,6; CO2 8,2; СО 9,0; СН4 5,3; С2Н6 46,8; С3Н8 3,1.

Непредельные углеводороды и водород в газах отсутствуют. Катализат отделяют, катализатор экстрагируют бензолом и растворитель отгоняют. Экстракт присоединяют к ранее слитому катализату и разгоняют. Начало кипения катализата 69°С.

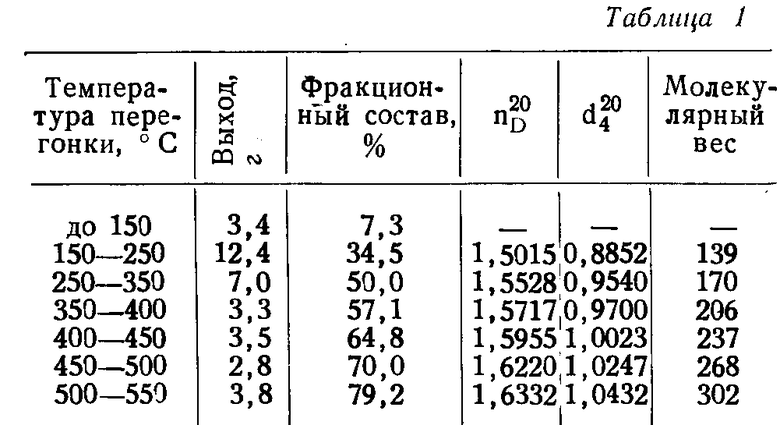

В табл. 1 даны результаты переработки.

Остаток 9,5 г. Всего получено 45,7 г. Выход, считая на кероген, 21,7%.

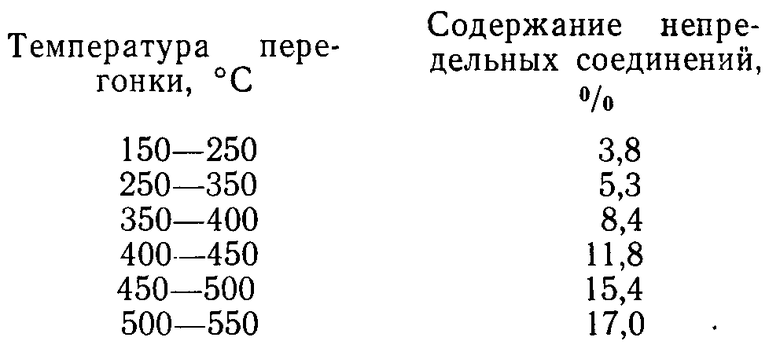

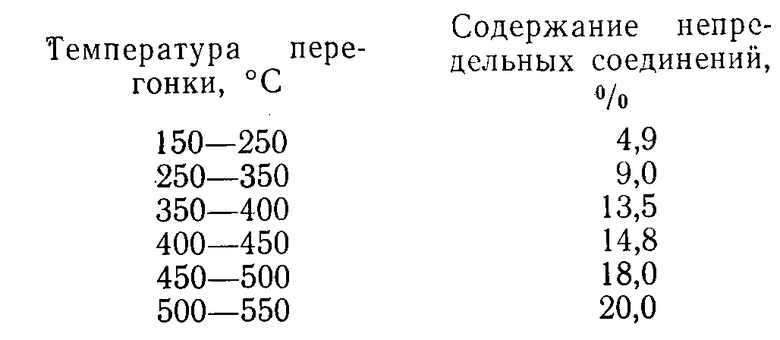

Компонентный состав жидких продуктов таков, %: асфальтены 0,9, смолы 4,3, углеводороды 94,8. Содержание непредельных соединений во фракциях приведено ниже.

Некоторые физико-химические свойства фракции, выкипающей в пределах 150-300°С, следующие:  1,5254;

1,5254;  0,9139; мол. вес 145.

0,9139; мол. вес 145.

Элементарный состав, %: С 89,90; Н 9,65; S 0,18; N + O 0,27. Содержание непредельных соединений 3,7%.

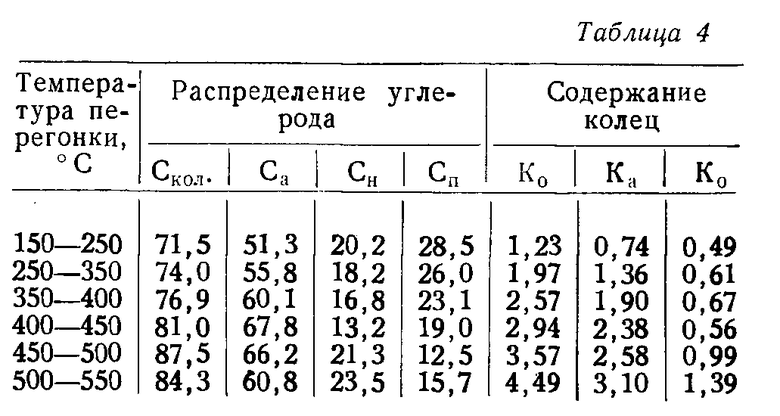

Структурно-групповой анализ фракций Cn H2n-8.

В табл. 2 даны свойства фракций, в зависимости от изменения температуры перегонки.

Пример 2. Смесь из 230 г концентрата керогена сланца с содержанием органической массы 84%, 230 г тонкоизмельченного технического алюмосиликатного катализатора крекинга и 230 г бензола загружают в автоклав объемом 1 л. Смесь нагревают 30 час при 350°С, причем к концу этого процесса развивается давление до 100 ат. После охлаждения до комнатной температуры давление снижается до 16 ат.

Образовавшиеся газы через вентиль переводят в газометр. Всего образовано 11,5 л газа. Состав неконденсирующихся газов, об. %:

H2S 25,4; CO2 16,6; СО 4,6; СН4 27,8; С2Н6 21,7; C3H8 3,9. Непредельные углеводороды и водород отсутствуют в газах.

Катализат отделяют, катализатор экстрагируют бензолом и растворитель отгоняют. Экстракт присоединяют к ранее слитому катализату и разгоняют. Температура начала кипения катализата 69°С.

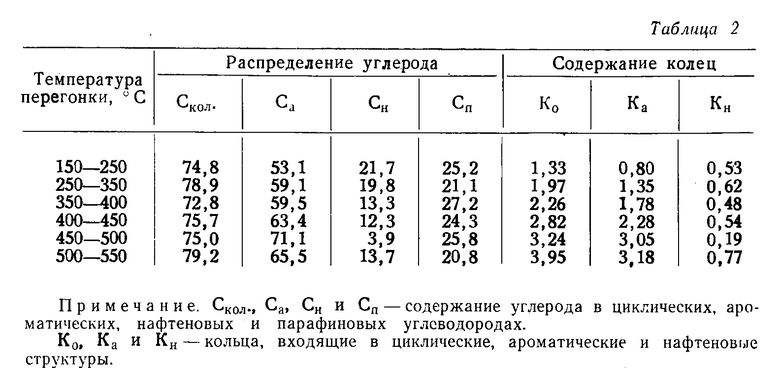

В табл. 3 показаны результаты такой переработки.

Компонентный состав жидких продуктов следующий, %: асфальтены 0,6; смолы 2,8; углеводороды 96,6.

Остаток 12,5 г; всего 111,2 г. Выход, получено, считая на кероген, 57,6%.

Содержание непредельных соединений во фракциях дано ниже.

Некоторые физико-химические свойства фракции, выкипающей в пределах 150-300°С, таковы:  1,5200;

1,5200;  0,8997; мол. вес 133.

0,8997; мол. вес 133.

Элементарный состав, %: С 90,00; Н 9,82; S 0,08; N + O 0,1. Содержание непредельных соединений 2,5%.

Эмпирическая формула Cn H2n-7.

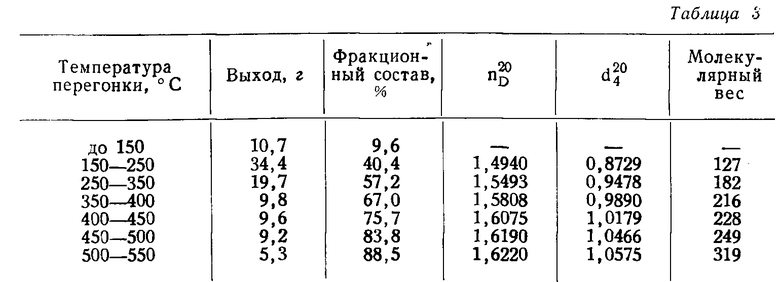

Структурно-групповой анализ фракций представлен в табл. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2006 |

|

RU2307861C1 |

| Способ получения моторного топлива | 1980 |

|

SU941396A1 |

| СПОСОБ ГИДРОЭКСТРАКЦИИ КЕРОГЕНА В СУПЕРКРИТИЧЕСКИХ УСЛОВИЯХ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2312126C2 |

| СПОСОБ ОЧИСТКИ КАТАЛИЗАТОВ РИФОРМИНГА | 1971 |

|

SU417461A1 |

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ ИЛИ КИСЛЫХ ГУДРОНОВ В СМЕСЯХ С ТВЕРДЫМ ПРИРОДНЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ И ТВЕРДЫХ ОСТАТКОВ | 2012 |

|

RU2502783C1 |

1. Способ переработки горючих сланцев и продуктов их механического и химического обогащения при повышенной температуре, отличающийся тем, что, с целью получения смеси жидких и газообразных углеводородов широкого фракционного состава, сырье нагревают в присутствии алюмосиликатных катализаторов при температуре 250-350°С и давлении 70-140 ат в среде полярного органического растворителя, например бензола.

2. Способ по п. 1, отличающийся тем, что процесс ведут при соотношении сырья к катализатору, равном 1:0,5-10.

Авторы

Даты

1968-12-02—Публикация

1967-03-29—Подача