(5) СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА Изобретение относится к получению моторного топлива (бензина, дизельного топлива г газо-турбинного топлива) из прибалтийских сланцев и мо жет найти применение в нефтяной, сланцеперерабатывающей и нефтехимической промышленности. Известен способ получения моторны топлив из сланцев путем их полукоксования в генераторах 1. однако основным жидким продуктом в данном способе является смола, а выход бензиновой и дизельной фракций низок и составляет в среднем на органическую массу сланца Суммарный выход смолы составляет не более 60, к тому же она загрязне минеральной частью, твердыми коксообразными продуктами. Кроме того, для генераторов нужен кусковой еланец, а при современных методах добы получается до 80% сланцевой мелочи. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения моторного топлива путем термического а заимодействия сланца с растворителем при АОО-430°С, давлении 30-50 ат и соотношении сланец: растворитель 1:1, 3:2,0. Полученные дистилляты отделяют от зольного экстрак« та и коксуют последний. При зтом кокс отделяют от жидких продуктов. При термическом растворении степень ожижения органической массы сланцасоставляет 85-90, выход бензИ ювой фракции , газообразование 6,67,3 на органическую массу сланца .OMC. При коксовании дополнительный выход бензиновой фракции не npe-i вышает 4,2-6,8%, дизельной фракции 2,2-4,2;, газо-турбиннного топлива 11,8-21,8,а газообразование составляет 7,7-8,9% на ОМС. Бензиновые и дизельные фракции подвергают гидроочистке, в результате которой получают бензин А-72 и дизельное топливо марки ДЛ 23.

39

Недостатками этого способа являются низкий выход моторных топлив, который составляет 5-55% и значительное коксо- и газообразование (соответственно 2,3-28 и 15-16,5%) которые являются нежелательными продуктами процесса.

Цель изобретения - увеличение выхода моторного топлива и уменьшение образования побочных продуктов.

Поставленная цель достигается тем, что согласно способу получения моторного топлива путем термического взаимодействия сланца с растворителем с последующим отделением полученных дистиллятов от зольного экстракта, коксованием последнего, отделением полученного при этом кокса от жидких продуктов и их гидроочисткой, термическое взаимодействие сланцев с растворителем и коксование зольного продукта ведут в присутствии полидиметилсилоксана с вязкостью 1-10 Ст при , взятого в количестве 0,01-0,2 в расчете на продукт термического взаимодействия

Сырьем для получения моторного топлива служит рядовой или обогащенный прибалтийский горючий сланец Рядовой сла.:ец,: А 47,06;

(С01рс1Гн 13,3; W« 0,77; 1,94; С 80,12; Н 9.03. Обогащенный кероген-70, Z: Wj 0.8 А 26,6; (С07ет„ 3,8 5о6щ 2,08; ,73; 9,43.

Процесс термического растворения проводят или в автоклаве, или на непрерывно-действующей установке с объемом реактора 3л.

Режим термического растворения сланца в автоклаве.

Температура ОО-АЗО С, соотношени сланец: растворитель 1:1 ,3:2,0,время выхода на режим 2 ч, время растворения 8-10 мин.

Режим термического растворения на непрерывно-действующей установке.

Давление ат, температура 400-430°С, соотношение сланец: растворитель 1:1,3 : 2,10, время нахождения пасты в реакторе 5-20 мин.

В качестве пастообразователя служит фракция генераторной смолы или регенерированный растворитель. Характеристика фракции с т.кип. 220340 С; .njo 1,5540; 0,992 г/ /см ; вязкость, сПз при 45,4;

964

при 9,65; элементный состав,: С 82,4; Н 9,4; S 0,64; N 0,55; содержание 0,1%, температура вспышки , температура застывания 20°.

Суммарный продукт термического растворения, содержащий в своем составе нерастворившуюся органическую массу сланца и его минеральную часть,

дистиллируют с отбором бензина, фракций регенерированного растворителя UOO-300°C), а остаток (продукт с т.кип. ЗРО°С) подвергают коксованию. При коксовании получают газ

5 разложения, воду, бензин разложения, регенерированный растворитель и высококйпящие дистилляты (300-500°С, В остатке получают кокс и минеральную часть сланца.

Гидроочистку бензиновых фракций (фракция термическогорастворения + + фракция коксования) проводят в две ступени под давлением 100 ат,объемной скорости 1,5 , подачи Hij на

5 1 кг сырья 400 л. 1 ступень - катализатор ч M1S (WS, - 20 от общего объема катализатора), температура 350. 2 ступень - катализатор - ( 80% от общего объема катализатора), температура 420°С.

Бензин получают марки А-72. Гидроочистку дизельных фракций проводят в тех же условиях, что гидроочистку бензиновых дистиллятов,но во 2-й ступени применяют в качестве катализатора NiS - и температуру . В результате гидроочистки получают дизельное топливо

0 марки летнее .

Пример. В 2-х литровый вращающийся автоклав загружают пасту , приготовленную смещением керогена70 и сланцевого дистиллята из Кохтла-Ярве (.565 г) и полидиметилсилоксан с вязкостью 1,0 Ст в количестве 0,15% на пасту. Термическое растворение проводят при 415°С в течение 10 мин. Время нагрева автоклава 2ч.

После окончания опыта из автоклава через газовые часы выпускают газ (4,5% ), состав которого анализируют хроматографически. Состав газа,об..%: Hij S- 28,1; .б; СО 2,9; 5 ,1; СпН,„.46,3.

Образовавшиеся при растворении жидкие и твердые продукт 1 выгружают из автоклава и подвергают дистилляции. Отбирают воду термического растворе ния (i,0), бензин (21,5%). Фракции регенерированного растворителя (т.кип. 200-300°С), а в остатке остается зольный экстракт ( продукт с т.кип. 300°С), идущий на коксование.

При коксовании экстракта при получают дополнительно газа 3,8 на ОМС, воды разложения 1,2%, бензина 2,6%,фракций дизельного топлива (200350 С) 8 и фракций газо-турбинного топлива (350-500 С) 39,8 и в остатке получают зольный кокс в количестве Н.б на органическую массу сланЦа.

Сырая бензиновая фракция термического растворителя содержит 3,6% фенолов, имеет плотность 0,7бб7 r/ci Групповой составД: непредельные угле водороды- 15,3, ароматические углеводороды 21,t, нафтены 28,9, парафины 3,7. Сырая бензиновая фракция, полученная при коксовании, имеет плотность 0,8053, содержит 9,6% фенолов.

Регенерат-растворитель (.200ЗЗО С) содержит фенолов 26,3%, плотность его О,9667 г/см.

В табл . 1 приведены показатели процесса гидроочистки дистиллатных фракций.

При гидроочистке бензиновой фракции получают бензин А-72 с выходом 98,5% на пропущенную сырую бензиновую фракцию.Бензин А-72: йодное число 1,; содержание серы 0,,октановое число 72 (табл.О. При гидроочистке дизельной фракции получают бензина П,0%, дизельного топлива 8,9%. Дизельное топливо летнее ; йодное число 13,0; содержание серы 0,18; цетановое число 50 (табл.1).

Примеры 2-5 проводят аналогично.

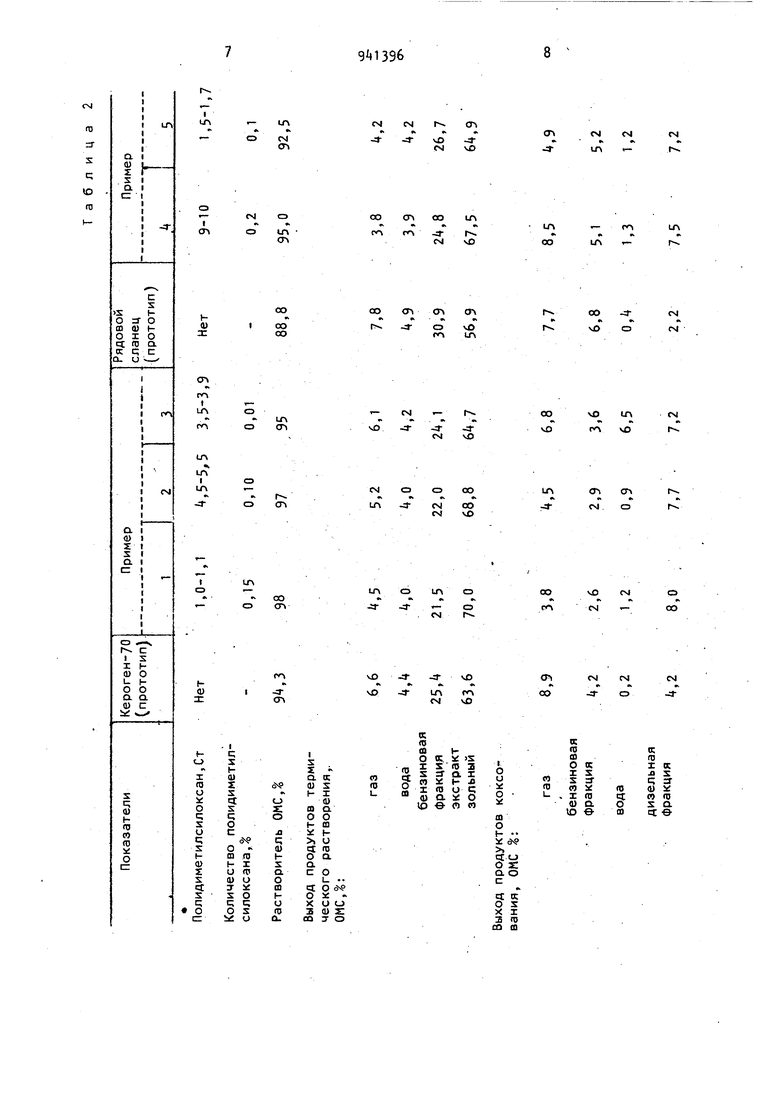

В табл.2 показан выход продуктов на стадиях термического. растворения сланцев в автоклаве,VOKCOвания и гидроочистки. .

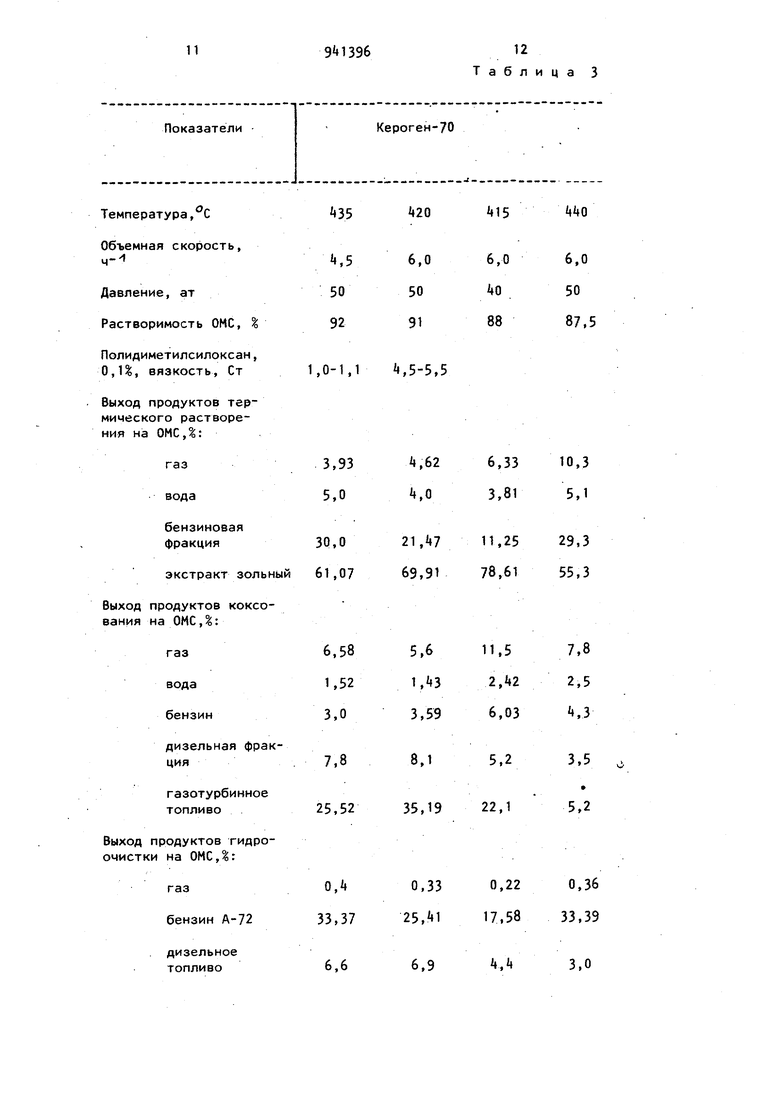

В табл.3 приведены результаты опытов по выходу продуктов на стадиях термического растворения на непрерывно-действующей установке, коксования и гидроочистки.

Таким образом, введение в сланцемасляную пасту на стадии термического растворения 0,01-0,2 вес.% полидиметилсилоксана (ПМС ) с вязкостью 1-10 Ст при 20°С и проведение коксования в присутствии указанного количества ПМС позволяет улучшить в целом технико-экономические показатели процесса, направленного на получение а качестве целевых продуктов моторных топлив.

Так, суммарный выход моторного топлива возрастает с 5-50 до $0-68% при снижении количества таких побочных продуктов как газ с 15-18 до 7 10% и кокса с до 16-18%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2057786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| Способ получения беззольных высококипящих жидких продуктов из сланцев | 1985 |

|

SU1268602A1 |

| Способ получения сланцевого битума | 1979 |

|

SU825583A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1998 |

|

RU2128207C1 |

| Способ получения сланцевого битума | 1985 |

|

SU1281584A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

- 0,6 V2,l«

Бензиновая 98,2 Дизельная 11,0 ,9 2,2 2,3 0,7

1,2 I, 0,0 72/1,1 13,0 0,18 -/50

(Ti

in

es

-3- OO

OO vO fMo

CM

-aCM

о r

T

0

f rvO

er

r

oo

О

l

r

«- OO

T-

vn -«M

CNt

xC

o

) О

vO

о СЧrvl

vO

OO

0Л

-a1Л

о

«ч

ъ

k

1Л

1

NX

00

ir C4

vO

00

00

x

CM

. -avO

.r

if

00

1Л

OO

fr

CT%

CM M

1Л

Сч|CM

.

ejo О z:

X о

Ш ID О

S f3X X

5§

ffl O.

о с

11

12 Таблица 3

13

Показатели

Суммарный выход продуктов на ОМС,%:

газ бензик

Формула изобретения

Способ получения моторного топлива путем термического взаимодействия сланцев с растворителем с последующим отделением полученных дистиллятов от зольного экстракта, коксованием последнего, отделением полученного при этом кокса от жидких продуктов и их гидроочйсткой, отличающийся тем, что, с целью увеличения выхода целевого продукта и уменьшения образования побочных продуктов, термическое

9 1396Т

Продолжение табл.3

Керогем-70

11,31 10.55 18,05 18, 33,37 25, 17.58 23.39

взаимодействие сланцев с растворителем и коксование зольного экстракта ведут в присутствии полидиметилсилоксана с вязкостью 1-10 От при 20°С .взятого в количестве 0,01-0.2 в расчете на продукт термического взаимодействия.

Источники информации, принятые во внимание при экспертизе.

Авторы

Даты

1982-07-07—Публикация

1980-06-27—Подача