Известны устройства для управления смешением нефтепродуктов на потоке, в которых отдельные компоненты непрерывно поступают по трубопроводам и смешиваются в общем трубопроводе, содержащие датчик, измеряющий величины расходов, и регулирующий клапан. Правильность работы обеспечивается с помощью системы управления. При увеличении количества смешиваемых компонентов, например, свыше пяти-шести, использование одноканальных регуляторов не является целесообразным. При этом неоправданно возрастает количество оборудования и, следовательно, уменьшается надежность, так как выход из строя оборудования хотя бы по одному каналу нарушает общий процесс смешения.

Кроме того, при таком методе построения затрудняется коррекция параметров настроек различных каналов с учетом их взаимного влияния.

Предлагаемое устройство отличается тем, что, с целью упрощения устройства, повышения быстродействия и надежности его работы, в нем установлено общее для всех каналов вычислительное устройство, включающее суммирующий блок и блок памяти, и блок временного разделения импульсов с частотных датчиков расхода. Выходы блока временного разделения, блока памяти и блока ввода исходных данных непосредственно, а выходы датчиков температуры через преобразователи температурных сигналов подключены ко входам суммирующего блока, выход которого подключен к блоку памяти, а также через выходные регистры - к исполнительным механизмам каждого канала.

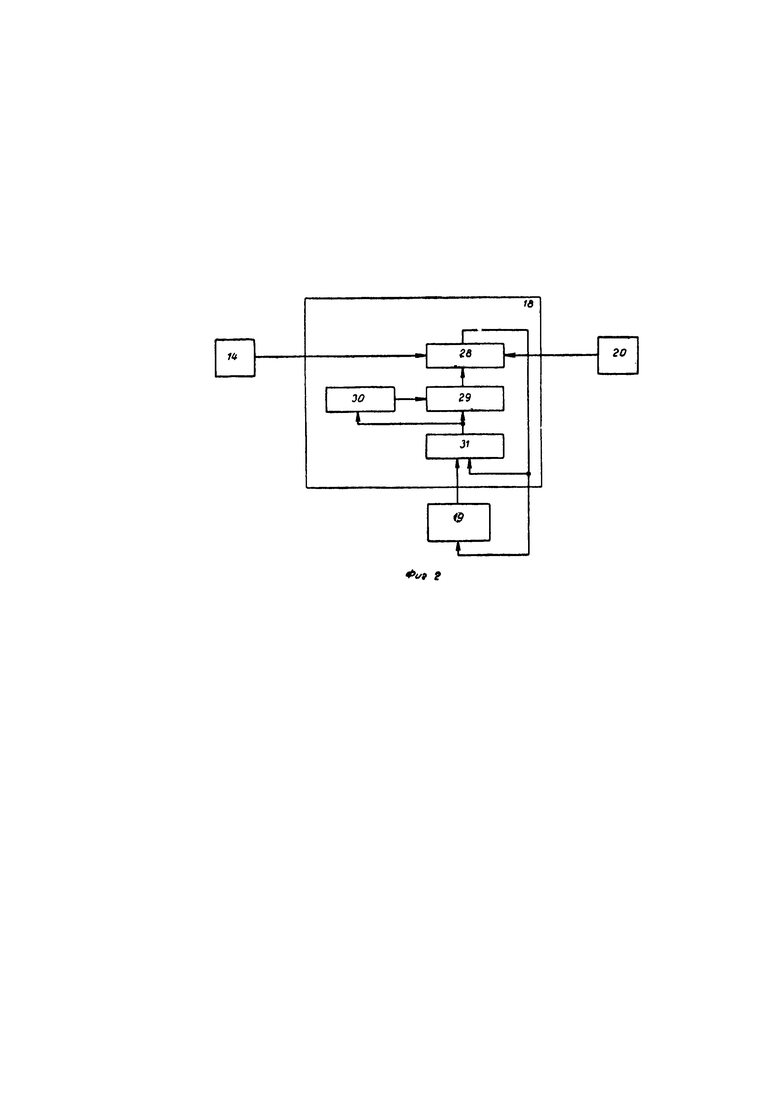

Кроме того, устройство отличается тем, что для реализации пропорционально-интегрального закона регулирования в цифровой форме и обеспечения независимости установки параметров настройки по каждому каналу, суммирующий блок содержит накапливающий сумматор, логический блок и два соединенных между собой регистра. Выходы обоих регистров через логический блок подключены к сумматору, выход которого подсоединен ко входу одного из регистров.

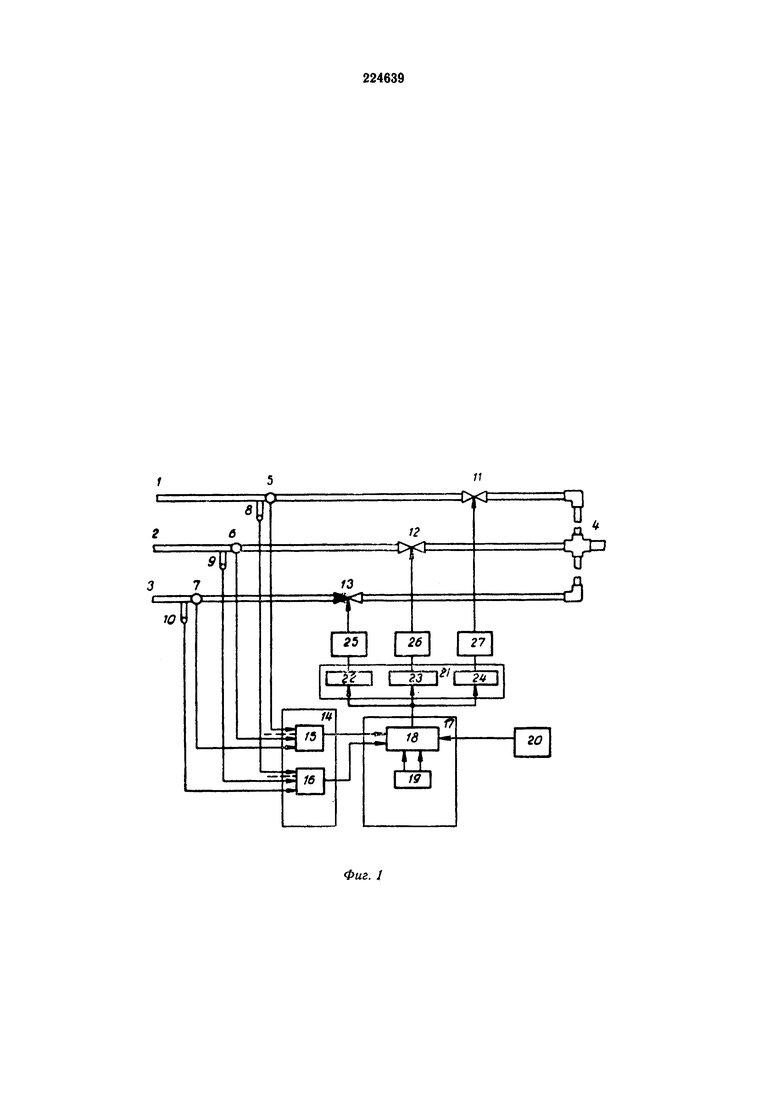

На фиг. 1 представлена блок-схема предлагаемого устройства; на фиг. 2 - блок-схема суммирующего блока.

Устройство содержит трубопроводы 1, 2 и 3 отдельных компонентов; общий трубопровод 4; частотные датчики 5, 6 и 7 расхода для каждого компонента; датчики 8, 9 и 10 температуры для каждого компонента; регулирующие клапаны 11, 12 и 13 по каждому каналу; устройство связи 14 с датчиками; блок 15 временного разделения импульсов; преобразователь 16 температурных сигналов в цифровую форму; вычислительное устройство 17; суммирующий блок 18; блок памяти 19; блок 20 ввода исходных данных выходное устройство 21; выходные регистры 22, 23 и 24; исполнительные механизмы 25, 26 и 27.

Отдельные компоненты смеси поступают по соответствующим трубопроводам 1, 2 и 3 и смешиваются в общем трубопроводе 4. Текущие значения расходов измеряются при помощи датчиков 5, 6 и 7 расхода. Выходным сигналом датчиков является частотный сигнал. Частота следования импульсов пропорциональна расходу. Текущие значения расходов компонентов регулируются при помощи клапанов 11, 12 и 13. Температура каждого компонента измеряется датчиками 8, 9 и 10 и поступает на вход преобразователя 16. Цифровая часть системы управлений станцией смешения состоит из вычислительного устройства 17, устройства связи 14 с датчиками, выходного устройства 21 и блока 20 ввода исходных данных.

Вычислительное устройство 17, содержащее суммирующий блок 18 и блок памяти 19, предназначено для определения задания на расход каждого компонента с учетом необходимой производительности, процентного содержания и температурной поправки, для преобразования частотных сигналов с датчиков в цифровую форму, для вычисления регулирующего воздействия в соответствии с принятым законом регулирования, а также для контроля, исправной работы всей системы смешения.

Суммирующий блок 18, в свою очередь, состоит из накапливающего сумматора 28, логического блока 29 и двух регистров 30 и 31.

При помощи блока 20 ввода данных осуществляется установка исходных величин заданной производительности, заданных процентных содержащий компонентов, коэффициентов объемных расширений жидкостей и параметров настроек для каждого канала.

Выходное устройство 21 предназначается для хранения в течение цикла регулирующего воздействия, вычисленного по каждому каналу на предыдущий цикл. В выходном устройстве преобразуются цифровые значения регулирующих воздействий в сигналы, необходимые для управления исполнительными механизмами 25, 26 и 27. В системе могут быть использованы не только различные типы аналоговых исполнительных механизмов, но и цифровые исполнительные механизмы.

В системе управления процессом смешения различаются два режима работы: режим ввода исходных данных и автоматический режим.

В первом режиме цифровые значения соответствующих величин вводятся через блок 20 и через суммирующий блок 18 в блок памяти (эти величины хранятся в блоке памяти в течение всего процесса смешения). При необходимости исходные данные могут быть заменены в процессе работы как вручную оператором, так и автоматически от внешних управляющих или оптимизирующих устройств. К исходным данным относятся: производительность работы станции смешения П; процентные содержания всех компонентов в смеси αj; коэффициенты объемных расширений всех компонентов βj; параметры настроек для каждого канала K1j и K2j.

В автоматическом режиме производится цикличная работа цифровой системы управления. В этом режиме каждый цикл работы разделяется на несколько тактов: такт измерения текущих значений расходов по каждому каналу, такт вычисления регулирующих воздействий для каждого канала и такт контроля исправности работы системы управления.

В такте измерения осуществляется аналого-цифровое преобразование частотных сигналов, которое происходит в суммирующем блоке за одно для всех каналов время измерения.

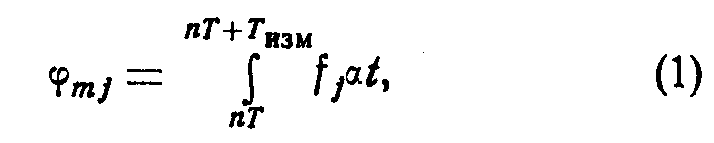

Таким образом, в конце времени преобразования в n цикле в блоке памяти накапливаются числа φ1 [nT], φ2 [nT] и т.д., соответствующие текущим значениям расходов каждого компонента смеси

где Тизм - время измерения,

Т - время цикла.

- частота датчика расхода канала.

- частота датчика расхода канала.

Одновременное измерение частотных сигналов необходимо для уменьшения общего времени измерения входных параметров и улучшения динамических характеристик регулирования по каждому каналу при сравнительно низких значениях частот с датчиков.

Рассмотрим более подробно принцип одновременного преобразования частотных сигналов с датчиков расходов.

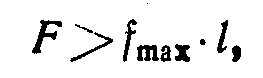

Импульсы от датчиков расходов поступают на суммирующий блок 18 через блок 15 временного разделения импульсов. Последний выполнен так, что в нем могут запоминаться по одному импульсу от каждого датчика на время, определяемое частотой опроса. Частота опроса блока 15 временного разделения выбирается:

где  - максимально возможная частота следования импульсов с частотных датчиков расхода;

- максимально возможная частота следования импульсов с частотных датчиков расхода;

- число опрашиваемых датчиков расхода.

- число опрашиваемых датчиков расхода.

Принцип одновременного преобразования частотных сигналов в цифровую форму заключается в том, что при приходе каждого импульса опроса из определенной ячейки блока памяти 19 в сумматор 28 записывается число, образовавшееся за предыдущий такт опроса этого же канала. Затем производится добавление одного импульса в сумматор, если за время между импульсами опроса произошла запись одного импульса с опрошиваемого датчика. Далее число, полученное в сумматоре, записывается снова в ту же ячейку блока памяти 19. После этого выполняется аналогичная операция с импульсами датчика расхода следующего канала. В конце времени измерения частотных сигналов с датчиков расходов в ячейках блока памяти 19 накапливаются числа, соответствующие текущим расходам каждого компонента. Измерение осуществляется согласно формуле (1).

Отличительной особенностью работы всех систем управления станции смешения является необходимость ввода коррекции объемов при измерении температуры компонентов. Такая коррекция может производиться с помощью механических устройств, вмонтированных в объемный счетчик, или путем измерения отклонения текущего значения температуры от заданного и введения температурной поправки в соответствии с коэффициентами объемного расширения жидкостей.

При первом способе температурной коррекции на выходной частотный сигнал с датчиков расхода накладывается сигнал помехи от работы механического корректирующего устройства. Этот сигнал затрудняет измерение текущего значения с требуемой точностью и заданным быстродействием.

При второй способе ввода температурной коррекции используется сигнал датчиков температуры смешиваемых компонентов.

В предлагаемой системе управления станции смешения коррекция осуществляется в цифровой форме. Для этих целей вводятся датчики 8, 9 и 10 температуры и преобразователь 16 аналог-цифра.

При этом термокоррекция вводится не по текущему значению расхода компонентов, а по заданному, что позволяет сократить общее число арифметических операций и количество обращений к блоку памяти.

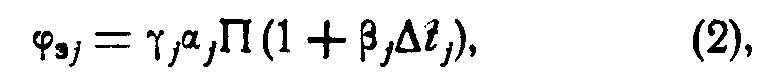

Таким образом, заданное значение расхода по каждому каналу вычисляется как произведение общей производительности станции смешения П, процентного содержания данного компонента в смеси и температурной поправки по объему:

где αj - процентное содержание j-го компонента в смеси;

П - производительность работы станции смешения в м3/час;

βj - коэффициент объемного расширения j-го компонента;

Δtj - приращение температуры j-го компонента относительно 20°С;

γj - масштабный коэффициент, учитывающий характеристики датчиков расходов.

В такте вычисления регулирующих воздействий производится последовательное вычисление пропорционально-интегрального закона регулирования в цифровой форме по каждому каналу. При этом алгоритм работы цифровой системы управления записывается в виде:

где xj [nT] - отклонение текущего значения регулируемой величины от заданного в цифровой форме,

µ - регулирующее воздействие.

где φm [nT] - текущее значение регулируемой величины;

K1j, K2j - параметры настройки;

Т - время цикла работы цифровой системы управления.

Отметим особенности арифметических операций, необходимых для вычисления регулирующего воздействия по каждому каналу. При вычислении заданного значения расхода (формула 2) осуществляются операции суммирования и умножения величин, представленных в цифровой форме. Точность представления произведения не должна превышать точности сомножителей. Умножение производится с округлением промежуточных результатов с помощью сумматора 28, логического блока 29 во взаимодействии с регистрами 30 и 31. В этом случае в сумматоре используется сдвиг числа в сторону младших разрядов, и в регистрах не осуществляется операция сдвига. Вычисленное значение регулирующего воздействия в цифровой форме поступает на регистры выходного устройства 21. В такте контроля исправности работы системы управления станцией смешения осуществляется проверка основного оборудования вычислительного устройства 17 и из блока памяти 19 считывается контрольное число. При помощи суммирующего блока 18 и блока памяти 19 осуществляются соответствующие арифметические операции с этим числом таким образом, чтобы максимальное число элементов этих блоков меняло свое состояние на обратное.

В суммирующем блоке в конце этих арифметических операций образуется новое число, которое сравнивается с эталонным. Если не выдается сигнал равенства двух чисел, то прекращается автоматический режим работы системы управления и подается аварийный сигнал. За этот же такт контроля производится оценка величин интегральных ошибок соотношения текущих расходов, накопленных в блоке памяти в течение такта вычислений. Если интегральная ошибка хотя бы по одному каналу превышает наперед заданные величины, то также выдается аварийный сигнал и прекращается автоматический режим работы.

После окончания такта контроля начинается следующий цикл работы цифровой системы управления процессом смешения.

Быстродействие системы, построенной по предлагаемому способу, зависит от цикла работы. Время цикла, как уже отмечалось, определяется временем измерения, которое выбирается в зависимости от заданной точности системы, и характеристиками частотных датчиков, временем вычисления, временем аналого-цифровых преобразований сигналов с датчиков температуры и временем контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система адаптивного управления параметром технологического процесса | 1988 |

|

SU1620989A1 |

| Устройство управления | 1969 |

|

SU496557A1 |

| Устройство для управления процессом смешения жидких продуктов | 1985 |

|

SU1272314A1 |

| ЦИФРОВОЙ ПРОПОРЦИОНАЛЬНО-ИНТЕГРАЛЬНЫЙ С ВОЗДЕЙСТВИЕМ ПО ПРОИЗВОДНОЙ РЕГУЛЯТОР | 1970 |

|

SU259226A1 |

| Устройство для управления процессом смешения жидкостей | 1986 |

|

SU1429092A1 |

| Пневматическое устройство управленияпРОцЕССОМ СМЕшЕНия КОМпОНЕНТОВ | 1979 |

|

SU824153A1 |

| Устройство для обработки и передачи информации учета товарной нефти | 1983 |

|

SU1129625A1 |

| Устройство аналого-цифрового преобразования | 1981 |

|

SU1012435A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085755C1 |

| Генератор случайного процесса | 1982 |

|

SU1020820A1 |

1. Устройство для управления процессом смешения при получении многокомпонентной смеси, содержащее частотные датчики расхода, выходные регистры и исполнительные механизмы (по числу каналов управления), преобразователь температурных сигналов в цифровую форму и блок ввода исходных данных, отличающееся тем, что, с целью упрощения устройства, повышения быстродействия и надежности его работы, в нем установлено общее для всех каналов вычислительное устройство, включающее суммирующий блок и блок памяти, и блок временного разделения импульсов с частотных датчиков расхода, причем выходы блока временного разделения, блока памяти и блока ввода исходных данных непосредственно, а выходы датчиков температуры через преобразователи температурных сигналов подключены ко входам суммирующего блока, выход которого подключен к блоку памяти, а также через выходные регистры - к исполнительным механизмам каждого канала.

2. Устройство по п. 1, отличающееся тем, что, с целью реализации пропорционально-интегрального закона регулирования в цифровой форме и обеспечения независимости установки параметров настройки по каждому каналу, суммирующий блок содержит накапливающий сумматор, логический блок и два соединенных между собой регистра, причем выходы обоих регистров через логический блок подключены к сумматору, выход которого подсоединен ко входу одного из регистров.

Авторы

Даты

1973-09-03—Публикация

1967-05-23—Подача