Известен способ получения многоатомных спиртов гидрированием моносахаридов в присутствии скелетного никелевого катализатора, промотированного титаном в количестве 1- 8 вес. %.

С целью повышения производительности процесса предложенный способ предусматривает применение скелетного никельвольфрамового катализатора с содержанием вольфрама от ОД до 10 вес. %.

Сплавы катализатора готовят в высокочастотной печи в атмосфере воздуха и инертного газа (гелий, аргон). В составе сплавов содержание алюминия поддерживают постоянным 50 вес. %, количество вольфрама изменяют от 0,1 до 10 вес. % и никеля от 40 до 49,5 вес. %.

В качестве сырья для изготовления сплавов используют никель марки Н-О или Н-1, алк миний марки А-00 и вольфрам в штабиках.

Опытным путем подбирают режим выплавки сплавов заданного состава и процент угара, который зависит от температуры выплавки и времени удержания при данной температуре. При верхнем пределе температуры 1700-1800°С угар А1 составляет 3% и никеля 0,5%, а при 1900-2000°С угар А1 составляет 5% и никеля 1 %.

в виде слитка или прутка, постепенно нагревают до 1100-1200°С, к расплавленной массе добавляют рассчитанное количество никеля, нагретого до 300-400°С, причем температура самопроизвольно поднимается до 1700- 1900°С, а затем вольфрам в виде порошка (вольфрам измельчают и просеивают через сито N° 0,25) и воздействуют высокочастотным магнитным полем в течение 3-5 мин для лучшего перемешивания компонентов. Затем сплав выливают в специальные формы, изготовленные из графита или меди и охлаждаемые снизу.

Пример 1. Для изготовления 500 г сплава состава Ni : А1 : W 48 : 50 ; 2 берут следуюш;ее количество шихтовых материалов, г: никеля 241,2, алюминия 257,5 и вольфрама 10. Необходимая температура 1800°С.

Пример 2. Для изготовления 500 г сплава состава Ni : А1 : W 48 : 50 : 10 берут следуюш,ее количество шихтовых материалов, г: никеля 202, алюминия 262,5 и вольфрама 50. Необходимая температура 200-2100°С, иначе

вольфрам распределяется неравномерно.

Полученные сплавы употребляют в виде порошка (суспендированные катализаторы) и гранул размером 4-6 мм. Суспендированные катализаторы готовят по

проводят 20%-ным водным раствором едкого патра при 100°С в течение 2 час.

Кускообразные катализаторы готовят пепосредственно в колонном аппарате частичным выщелачиванием, т. е. удаляют 10-15% алюминия.

Испытание катализаторов проводят в автоклаве Вишневского в колониом аппарате (стациоиарный катализатор).

В качестве гидрируемого моносахарида применяют ксилозу и глюкозу.

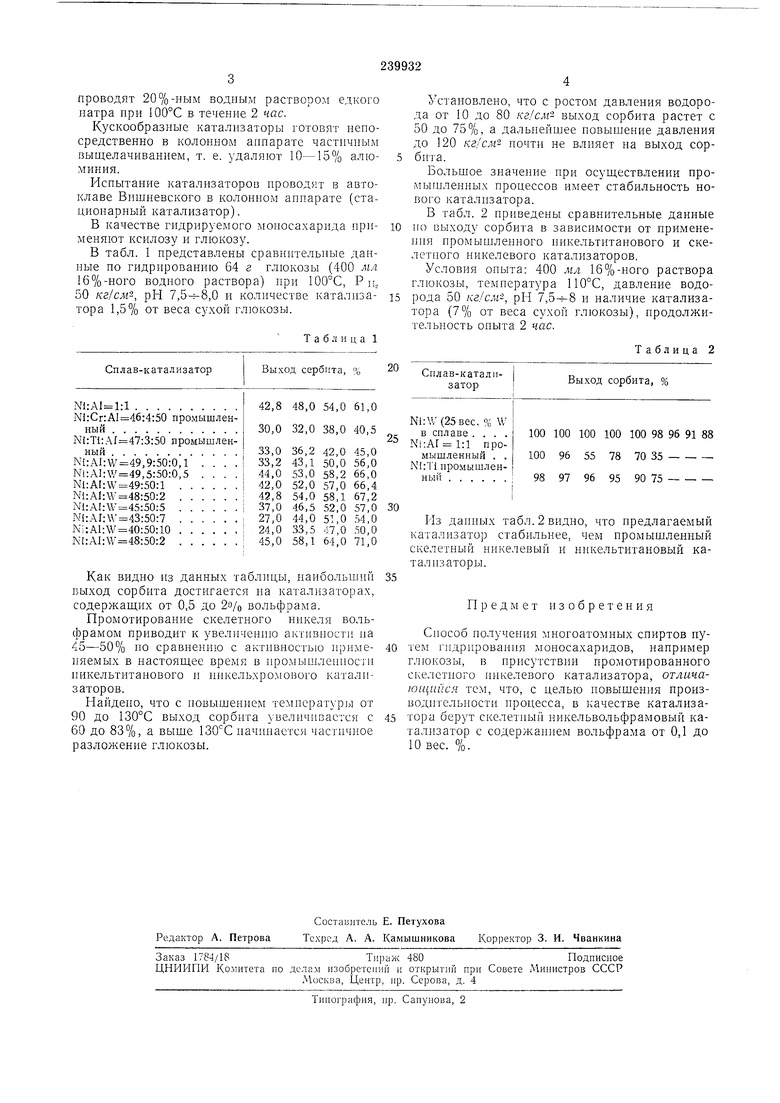

В табл. 1 представлены сравнительные данные но гидрированию 64 г глюкозы (400 мл 16%-ного водного раствора) при 100°С, Р и, 50 кг/см, рН 7,,0 и количестве катализатора 1,5% от веса сухой глюкозы.

Таблица 1

Выход сербита,

Сплав-катализатор 42,8 48,0 54,0 61,0 Ni:Al l:l Ni:Cr:Al 46:4:50 промышлен30,0 32,0 38,0 40,5 ный Ni:Tl:Ar 47:3:50 промышленный,9:50:0,1 ,5:50:0,5 W 49:50:l . . W 48:50:2 . . W 45:50:5 . . VV 43:50:7 . . W 40:50:10 . . W 48:50:2 . . Как видно из данных таблицы, наибольший выход сорбита достигается на катализаторах, содержаш;их от 0,5 до 2о/о вольфрама. Промотирование скелетного никеля вольфрамом приводит к увеличению активности на 45-50% но сравнению с активностью примепяемых в настояш.ее время в промышлеппостн иикельтнтанового и иикельхромового катализаторов. Найдено, что с иовышением темнературы от 90 до 130°С выход сорбита увеличивается с 60 до 83%, а выше 130°С начинается частичное разложение глюкозы.

Установлено, что с ростом давления водорода от 10 до 80 кг/см- выход сорбита растет с 50 до 75%, а дальнейшее повышепие давления до 120 кг/см почти не влияет на выход сорбита.

Большое значение при осушествлении промьппленных проиессов имеет стабильность нового катализатора.

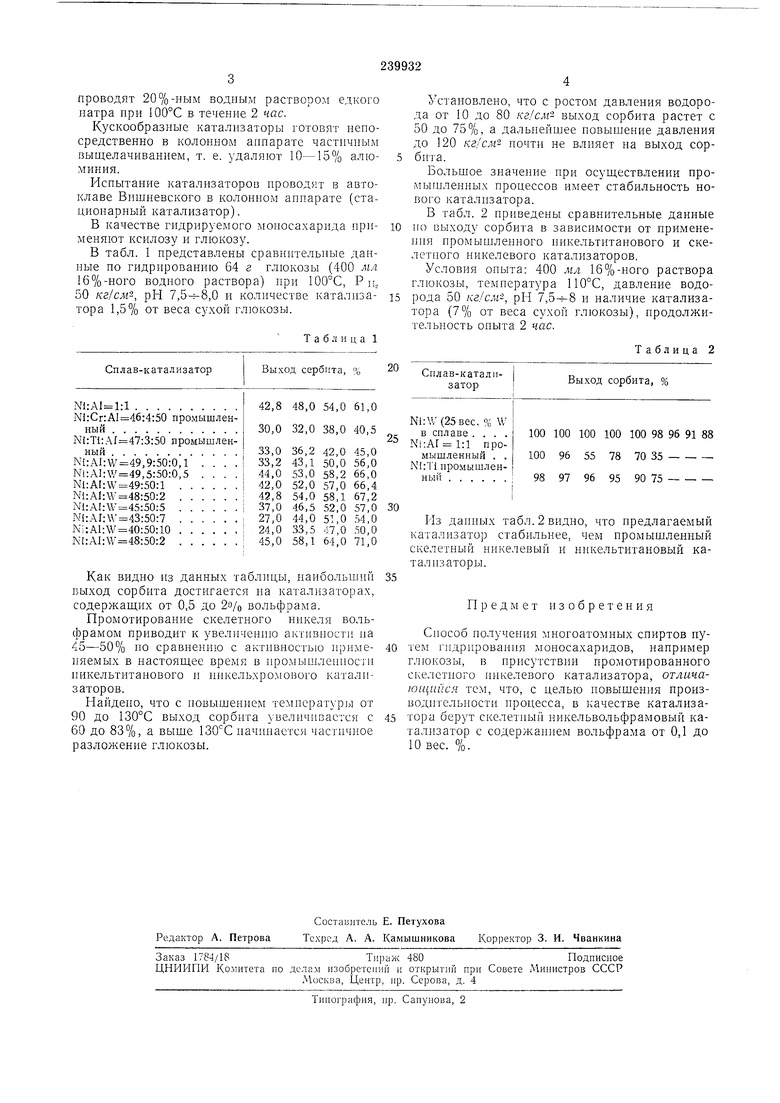

В табл. 2 ириведены сравнительные данные по выходу сорбита в зависимости от применения промышленного пикельтитапового и скелетного пикелевого катализаторов.

Условия опыта: 400 мл 16%-ного раствора глюкозы, температура 110°С, давление водорода 50 кг/см, рН 7,5н-8 и наличие катализатора (7% от веса сухой глюкозы), продолжительность опыта 2 час.

Таблица 2

Сплав-каталиВыход сорбита, % затор (25вес. % W 100 100 100 100 100 98 96 91 88 в сплаве . . . . Ni:Ar l:l про100 96 55 78 70 35 мышленный . . промышленный98 97 96 95 90 75 Из данных табл. 2 видно, что предлагаемый катализатор стабильнее, чем промышленный скелетный никелевый и никельтитановый катализаторы. Предмет нзобретения Сиособ нолучения многоатомных спиртов путем гидрировання моносахаридов, например глюкозы, в присутствии промотированного скелетного никелевого катализатора, отличающийся тем, что, с целью новышення произво;иггельности нроцесса, в качестве катализатора берут скелетный никельвольфрамовый катализатор с содержанием вольфрама от 0,1 до %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТ01РА ДЛЯ ГИДРИРОВАНИЯ МОНОСАХАРИДОВ | 1969 |

|

SU242854A1 |

| Катализатор для гидрирования глюкозы | 1975 |

|

SU593731A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОАТОМНЫХ СПИРТОВ | 1967 |

|

SU225157A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРОГЕНИЗАЦИИ МОНОСАХАРИДОВ | 1970 |

|

SU258286A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРОФУРИЛОВОГО СПИРТА | 1970 |

|

SU273209A1 |

| КАТАЛИЗАТОР НА ОСНОВЕ КИСЛОТОСТОЙКОГО СПЛАВА | 2018 |

|

RU2777555C2 |

| ПРОМОТИРОВАННЫЙ СКЕЛЕТНЫЙ НИКЕЛЕВБ1Й КАТАЛИЗАТОР | 1969 |

|

SU242147A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СКЕЛЕТНОГО КАТАЛИЗАТОРА | 1970 |

|

SU259834A1 |

| СПОСОБ ПОЛУЧЕНИЯ СКЕЛЕТНОГО НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2669201C1 |

| Способ получения циклогексана | 1976 |

|

SU596568A1 |

Авторы

Даты

1969-01-01—Публикация