Известны установки для программных высокотемпературных испытаний трубчатых образцов на сложное напряженное состояние.

Эти установки содержат устройства - генераторы давления для нагружения внутренним давлением трубчатых образцов при помощи рабочего тела - газа, сжатие которого осуществляется по двухступенчатой схеме: на первом этапе изменение давления от нуля до 10- 20 мн/м производится путем перепуска газа из источиика высокого давления в некоторый объем (полость цилиндра), присоединенный к образцу. Дальнейшее сжатие газа производится путем изменения упомянутого объема при нагнетании в него масла. Последнее осуществляется посредством гидравлического привода с однопараметрической системой ручного или полуавтоматического регулирования.

Но известные установки не могут быть использованы для проведения экспериментов на сложное нагрул ение при произвольных программах изменения давления газа в широком диапазоне изменения скоростей нагружения и переменных температурах, так как в этих установках отсутствуют необходимые автоматические регулирующие системы, а исполнительные гидравлические органы генераторов давлений имеют узкий диапазон регулирования по расходу, известные установки также не обеспечивают регулируемой разгрузки. Кроме того.

указанные устройства для генерирования давления при высокотемпературных испытаниях могут осуществлять только мягкое нагружение и применяются, в основном, в случае, когда

программа испытаний ведется по нагрузкам. Важные опыты, в которых программа испытаний задается в деформациях, а также опыты на релаксацию остаются вне пределов возможностей этих установок.

Устранение отмеченных недостатков путем автоматизации процесса нагрул ения в этих установках затруднительно, так как при использующейся в них двухступенчатой схеме сжатия, необходимо иметь две различиые систе.мы регулирования: одну для регулирования расхода газа в диапазоне О-20 мн/м, другую - для регулирования расхода масла при более высоких давлениях. Добиться идентичностн характеристик этих регулирующих систем достаточно трудно.

Предлагаемая установка для программных испытаний трубчатых образцов на сложное напряженное состояние отличается от известных установок тем, что устройство для нагружения

внутренним давлением снабжено соединенным с образцов пневмогидравлическим мультипликатором, в котором одна и та же неизменная малая (несколько грамм) масса газа непрерывно сжимается с помощью гидравлической

ным аксиально-плунжерным гидронасосом. Производительность и режим работы насоса с помощью автоматических следящих систем регулируются сразу по двум параметрам: изменением хода плунжеров и изменением числа оборотов приводного вала. Последний вращается с помощью регулируемого электропривода и имеет отдельную автоматическую систему управления, которая в соответствии с положением наклонного диска гидронасоса обеспечивает синхронный перевод работы электропривода на двигательный или тормозной режим при нагрузке или разгрузке.

Упомянутые автоматические следящие системы, охваченные внутренними обратными связями, содержат специальное корректирующее устройство, изменяющее крутизну сигналов обратных связей в цепях следящих систем, в соответствии с изменением параметров рабочего тела, и функционируют в совокупности с программным задатчиком, в котором вырабатываются управляющие сигналы и сигналы, пропорциональные первой и второй производным от программируемых величин, которыми могут быть как давление, так и любые однозначные функции или параметры, зависящие от него.

Перечисленные особенности предлагаемой установки позволяют осуществлять программную нагрузку и разгрузку путем непрерывного регулирования объема упомянутой массы газа со скоростями, изменяющимися в 10 раз. Это обеспечивает высокое быстродействие устройства и дает возможность осуществлять нагружение со скоростью изменения давления, достигающей 3 мн/м сек при постоянстве параметров, характеризующих качество процесса регулирования (статической и динамических погрешностях, времени переходных процессов и т. д.) во всем диапазоне изменения параметров рабочего тела.

Системы автоматического регулирования установки позволяют осуществлять с большой точностью практически любые программы нагружений не только в пространстве напряжений, но и в пространстве деформаций. Например, становится возможным исследовать релаксацию напряжений или деформировать образец с заданными скоростями деформаций в случае сложного двухосного нагружения при любых программных изменениях температуры образца.

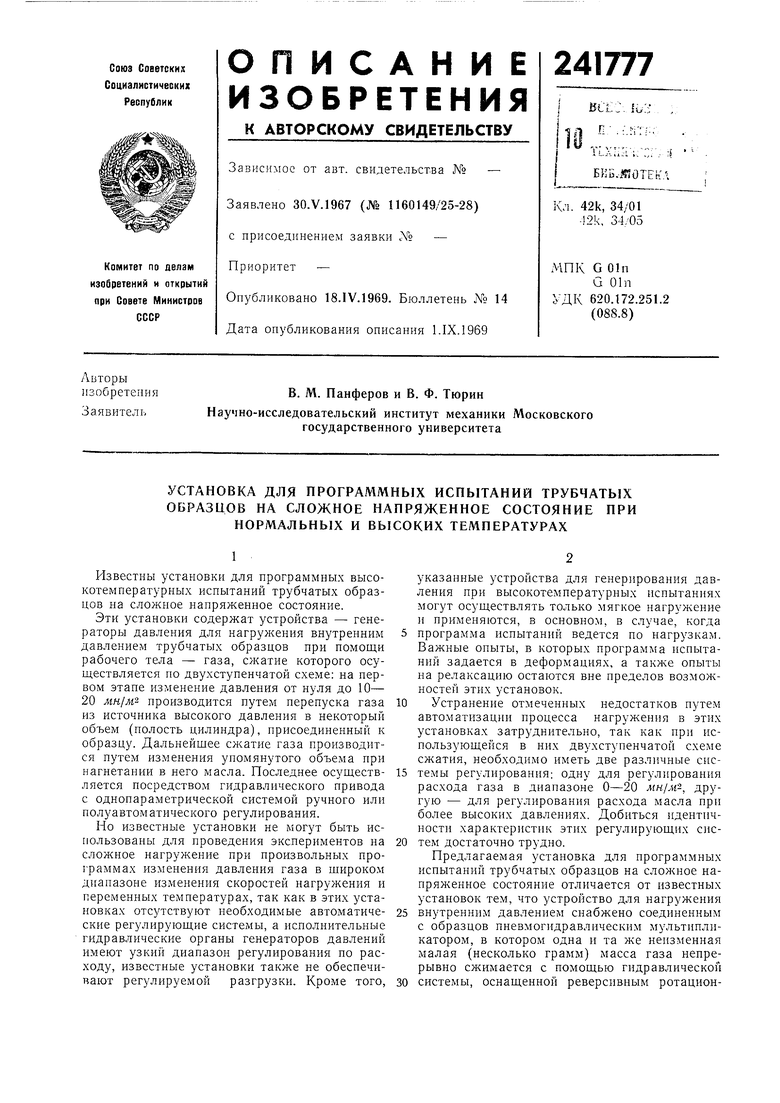

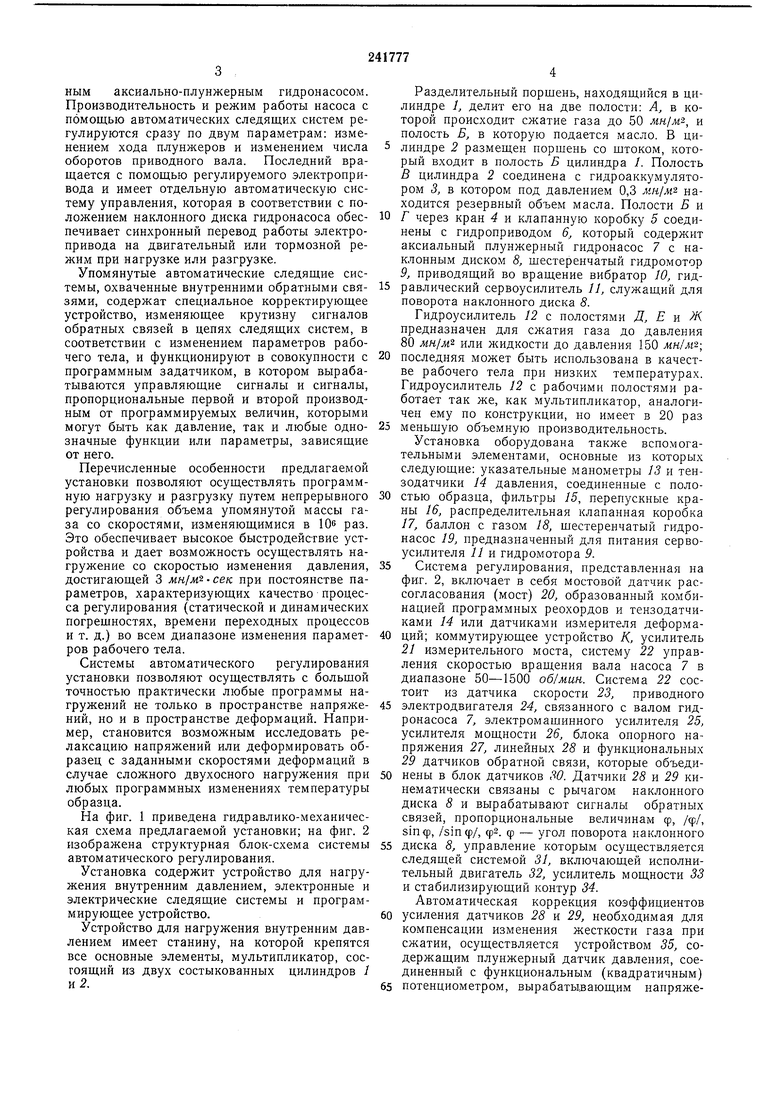

На фиг. 1 приведена гидравлико-механическая схема предлагаемой установки; на фиг. 2 изображена структурная блок-схема системы автоматического регулирования.

Установка содержит устройство для нагружения внутренним давлением, электронные и электрические следящие системы и программирующее устройство.

Устройство для нагружения внутренним давлением имеет станину, на которой крепятся все основные элементы, мультипликатор, состоящий из двух состыкованных цилиндров / и 2.

Разделительный поршень, находящийся в цилиндре 1, делит его на две полости: А, в которой происходит сжатие газа до 50 мн/м, и полость Bj в которую подается масло. В цилиндре 2 размещен поршень со штоком, который входит в полость Б цилиндра /. Полость В цилиндра 2 соединена с гидроаккумулятором 3, в котором под давлением 0,3 MHJM находится резервный объем масла. Полости Б и

Г через кран 4 и клапанную коробку 5 соединены с гидроприводом 6, который содержит аксиальный плунжерный гидронасос 7 с наклонным диском 8, шестеренчатый гидромотор 9, приводящий во вращение вибратор 10, гидравлический сервоусилитель 11, служащий для поворота наклонного диска 8.

Гидроусилитель 12 с полостями Д, Е я Ж предназначен для сжатия газа до давления 80 мн/м или лсидкости до давления 150 мн/м последняя может быть использована в качестве рабочего тела при низких температурах. Гидроусилитель 12 с рабочими полостями работает так же, как мультипликатор, аналогичен ему по конструкции, но имеет в 20 раз

меньшую объемную производительность.

Установка оборудована также вспомогательными элементами, основные из которых следующие: указательные манометры 13 и тензодатчики 14 давления, соединенные с полостью образца, фильтры 15, перепускные краны 16, распределительная клапанная коробка 17, баллон с газом 18, шестеренчатый гидронасос 19, предназначенный для питания сервоусилителя 11 и гидромотора 9.

Система регулирования, представленная на фиг. 2, включает в себя мостовой датчик рассогласования (мост) 20, образованный комбинацией программных реохордов и тензодатчиками 14 или датчиками измерителя деформаций; коммутирующее устройство К, усилитель 21 измерительного моста, систему 22 управления скоростью вращения вала насоса 7 в диапазоне 50-1500 об/мин. Система 22 состоит из датчика скорости 23, приводного

электродвигателя 24, связанного с валом гидронасоса 7, электромашинного усилителя 25, усилителя мощности 26, блока опорного напряжения 27, линейных 28 и функциональных 29 датчиков обратной связи, которые объединены в блок датчиков ЭД. Датчики 28 и 29 кинематически связаны с рычагом наклонного диска 8 и вырабатывают сигналы обратных связей, пропорциональные величинам ф, /ф/, , , ф2. ф - угол поворота наклонного

диска 8, управление которым осуществляется следящей систем-ой 31, включающей исполнительный двигатель 32, усилитель мощности 33 и стабилизирующий контур 34. Автоматическая коррекция коэффициентов

усиления датчиков 28 и 29, необходимая для компенсации изменения жесткости газа при сжатии, осуществляется устройством 35, содержащим плунжерный датчик давления, соединенный с функциональным (квадратичным) ние, проиорциональное квадрату давления на выходе насоса 7. Программирующее устройство 36 включает двухкомпонентный функциональный задатчик 37, в котором ио произвольным функциям во времени вырабатываются напряжения, пропорциональные давлению или каким-либо параметрам, например сигналы, пропорциональные программируемым значениям деформаций и температуры. Упомянутые программные сигналы дифференцируются в блоках 38, а в блоке 39 суммируется результирующий дополнительный инвариантный сигнал, который по производной подается на вход коммутирующего устройства КРабота установки происходит следующим образом. Сжатие газа осуществляется в полости А цилиндра 1 при нагнетании масла из гидроаккумулятора 3 в полость Б непосредственно от насоса 7. В начальный момент объем полости А - максимальный, а давление газа в ней может лежать в пределах от 0,1 до 5 мн,/м2, при этом насос 7 нагнетает масло в полость Б до давления 12 мн/м, а затем посредством крана 4 и клапанной коробки 5 автоматически переключается к полости Г, и дальнейшее сжатие газа до давления 50 мн/м происходит при перемещении штока цилиндра 2. Для получения давлений свыше 50 мн/м в цепи сжатия используют гидроусилитель 12 при этом сжатие газа осуществляется по двухступенчатой схеме следующим образом: вначале газ сжимается в полости А, к которой подсоединена полость Д и полость образца, затем, по достижении давления 50 мн/м, полость А с помощью клапана, расположенного в коробке 17, отключают от полости образца и полости Д, а краном 12.а открывают подачу масла из полости Б в полость Ж гидроусилителя 12; дальнейшее сжатие газа происходит за счет изменения объема полости Д. При цикле «разгрузка операция переключения клапанов происходит в обратном порядке. Автоматическая работа установки по задаваемой программе изменения нагрузки или деформации производится следующим образом. Сигнал рассогласования, равный разности между программным и текущим значением параметров (последними могут быть давление или поперечная деформация) образца (с выхода моста 20 после усилителя 21), суммируется с инвариантным сигналом, поступающим из блока 39 программирующего устройства, после чего полученный инвариантный сигнал подается на вход коммутирующего устройства Л, с помощью которого оператор подает усиленный сигнал рассогласования либо в систему 22, либо в систему 31, либо в обе системы одновременно. Система 31 поворачивает наклонный диск 8 на угол ф, пропорциональный сигналу рассогласования или некоторым функциям от последнего, а система 22 обеспечивает вращение приводного вала насоса 7 со скоростыо, пропорциональной углу поворота наклонного диска 8. В результате этого масло начинает перекачиваться из гидроаккумулятора 3 в мультипликатор, сжимая газ, или, наоборот, откачивается из мультипликатора в обратном порядке; цикл «разгрузка происходит до тех пор, пока давление газа не станет равным тому, которое задается программой, или до тех пор, иока деформация образца не достигнет заданной величины. При этом в динамическом установившемся режиме слежения сигнал рассогласования на выходе моста 20 равен нулю, а наклонный диск повернут на угол, пропорциональный инвариантному сигналу, поступающему из блоков 38 и 39 программирующего устройства 36, чем обеспечивается нагружение со скоростью, пропорциональной скорости изменения программируемой величины, при минимальных статической и динамической ошибках слежения. При использовании жидкости в качестве рабочего тела сжатие ее осуществляется только в полости Д гидроусилителя 12, при этом в силу несжимаемости жидкости отпадает необходимость регулирования производительности насоса 7 по двум параметрам, и для автоматической работы установки достаточно использовать только систему 31 угла поворота наклонного диска. Предмет изобретения 1.Установка для программных испытаний трубчатых образцов на сложное напряженное состояние при нормальных и высоких температурах, содержащая устройство для нагрул ения внутренним давлением при помощи рабочего тела - газа, программирующее устройство и системы автоматического управления с обратной связью, отличающаяся тем, что, с целью проведения испытаний по заданным деформациям и заданным скоростям изменения деформаций, устройство для нагрулсения внутренним давлением снабжено мультипликатором и ротационным плунжерным гидронасосом, управляемым изменением хода плунжеров и скоростью вращения приводного вала, программирующее устройство включает программный задатчик, в котором вырабатываются управляющие сигналы и сигналы, пропорциональные первой и второй производным от программируемых величин; системы автоматического управления с обратной связью включают корректирующее устройство, изменяющее крутизну сигналов обратных связей в цепях следящих систем в .соответствии с изменением параметров рабочего тела. 2.Установка по п. 1. отличающаяся тем, что, с целью обеспечения работы устройства для нагружения внутренним давлением при нагрузке и разгрузке, гидронасос оснащен регулируемым электроприводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ IПАТЕйТНО-Т?}(НИ«ЕС^{Д,я1toilbJlHC.)^ f-KA | 1972 |

|

SU359564A1 |

| ПНЕВМАТИЧЕСКОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ГАЗА | 1970 |

|

SU285390A1 |

| НАГРУЖАЮЩИЙ МЕХАНИЗМ | 1965 |

|

SU172524A1 |

| Гидропульсационная установка для испытания образцов на усталость | 1980 |

|

SU920457A1 |

| ГИДРОПРИВОД ПРЕССА | 1999 |

|

RU2169665C2 |

| Машина для исследования сложного напряженного состояния трубчатых образцов материалов | 1958 |

|

SU121586A1 |

| ЛТНО- ff:J с *S ^ •'^^ TvXI'^4bGi:AS ^" БИаЛМОТЕКА | 1970 |

|

SU262633A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД ОБЪЕМНОГО РЕГУЛИРОВАНИЯ | 2007 |

|

RU2347952C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ ПРИ ПРОКАТКЕ | 1972 |

|

SU425685A1 |

| СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2004 |

|

RU2268480C1 |

Даты

1969-01-01—Публикация