Описываемая машина предназначена для исследования сложного напряженного состояния трубчатых образцов материала. Машина состоит в основном нз устройства для программирования нагрузок, нрилагаемых к иснытуемому образцу, и нагружающих его устройств. Последние приводятся в действие отдельными электродвигателями, уиравляе мыми посредством следящей электронной системы. Машина содержит тензометрические датчики и регистрирующие приборы.

Отличительная ее особенность заключается в применении комбинированного нагружающего устройства, выполненного в виде нодпрул иненного двуплечего рычага, перемещаемого электродвигателем посредством червячной передачи, нагрузочного винта и тяги при растяжении испытуемого образца. Последний устанавливается в жесткой направляюп;ей трубе, на которой смонтирована вращаемая электродвигателем червячная передача.

Передача эта служит для нагружения образца крутящим моментом. В направляющей трубе смонтированы захваты, снабженные штуцерами, предназначенными для выпуска воздуха из внутренней полости образца и для подачи в нее гидронасосом регулируемого гидравлического давления.

Такое устройство машины обеспечивает возможность одновременного нагружения образца растягивающим усилием, крутяи;им моментом и гидра.«лическим давлением, подаваемым в его внутреннюю полость.

В машине применены упругопластические управляющие и регистрирующие тензометрические датчики, наклеенные на образец и расположенные один над другим. Этим создается возможность программирова№ 121386- 2 -

ния по деформациям, а также устойчивость работы машины. Кроме того, в машине применено устройство для программирования, содержаш,ее ленточный упор, настраиваемый выдвижными И1тифтал1и. По унору скользит штифт расходного датчика, перемещаемого ползуном, нес 1цим щетки, контакти|)ующие с линейным и ступенчатым реохордами. Такое выполнение устройства для программирования обеспечивает возмож}гасть его ведения по любой наперед заданной функцин.

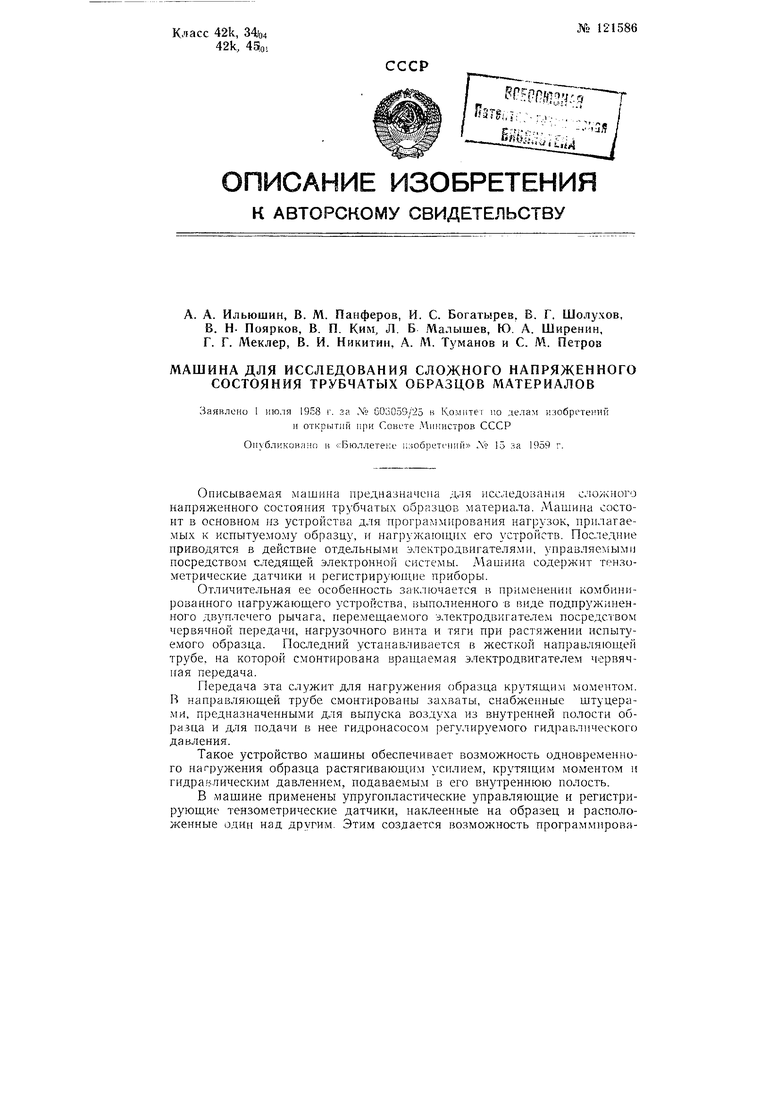

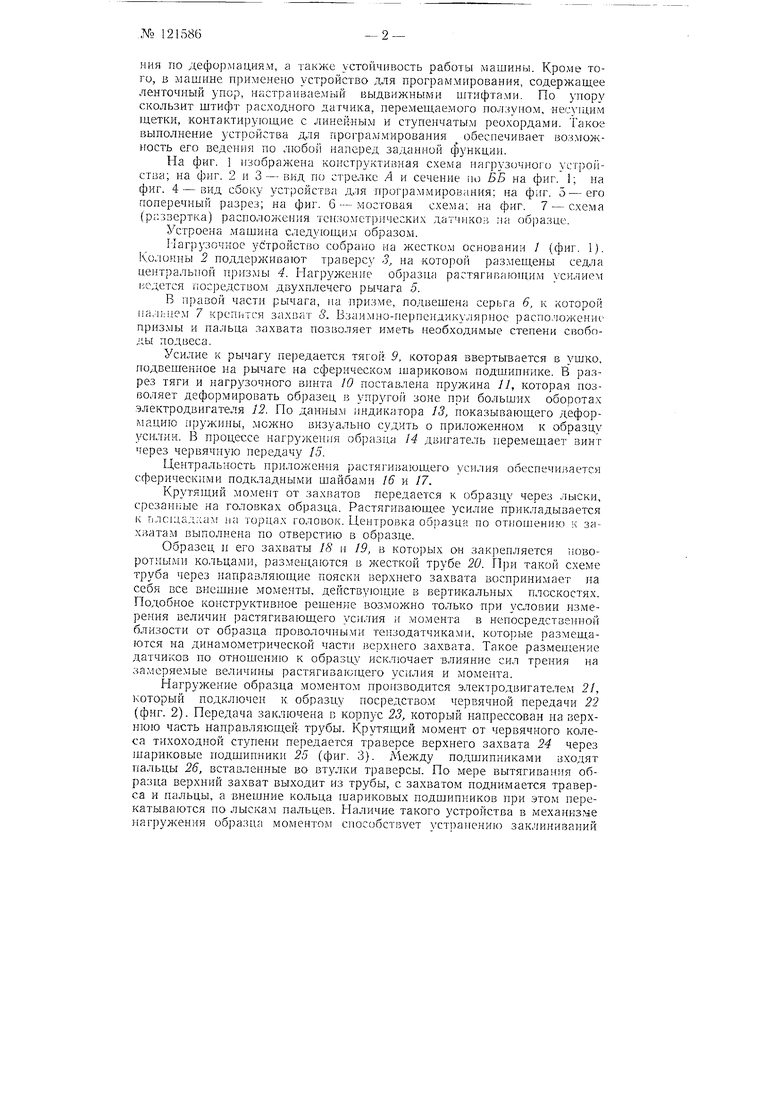

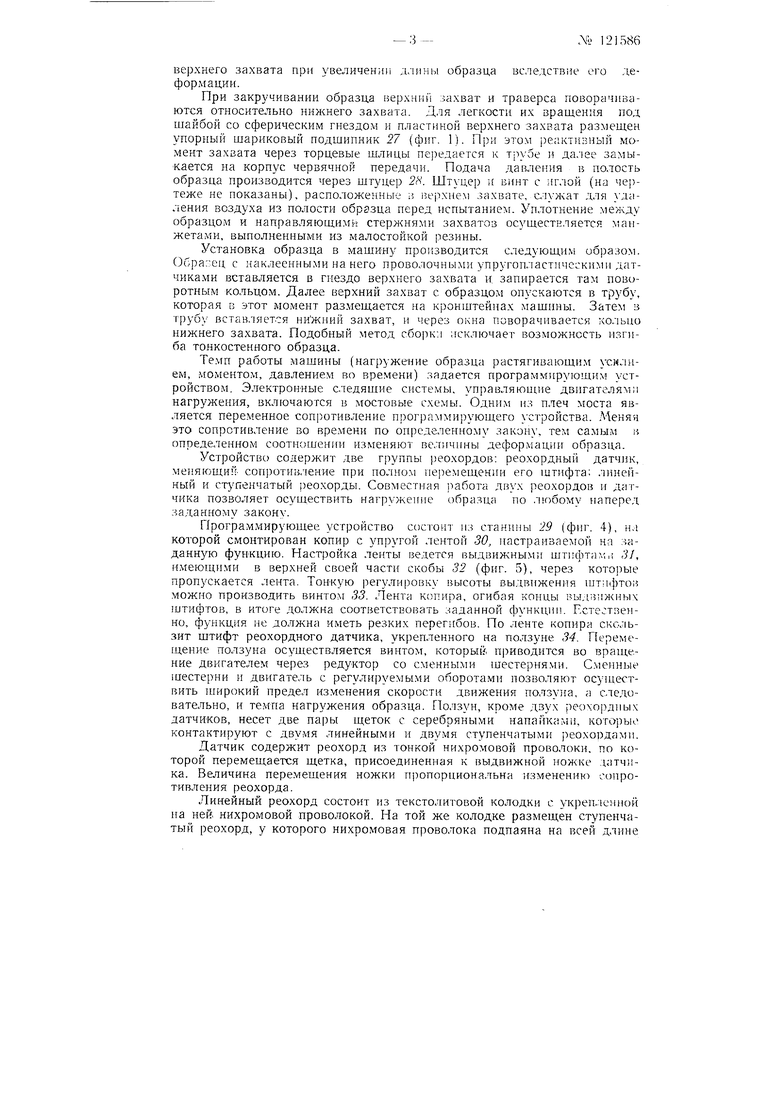

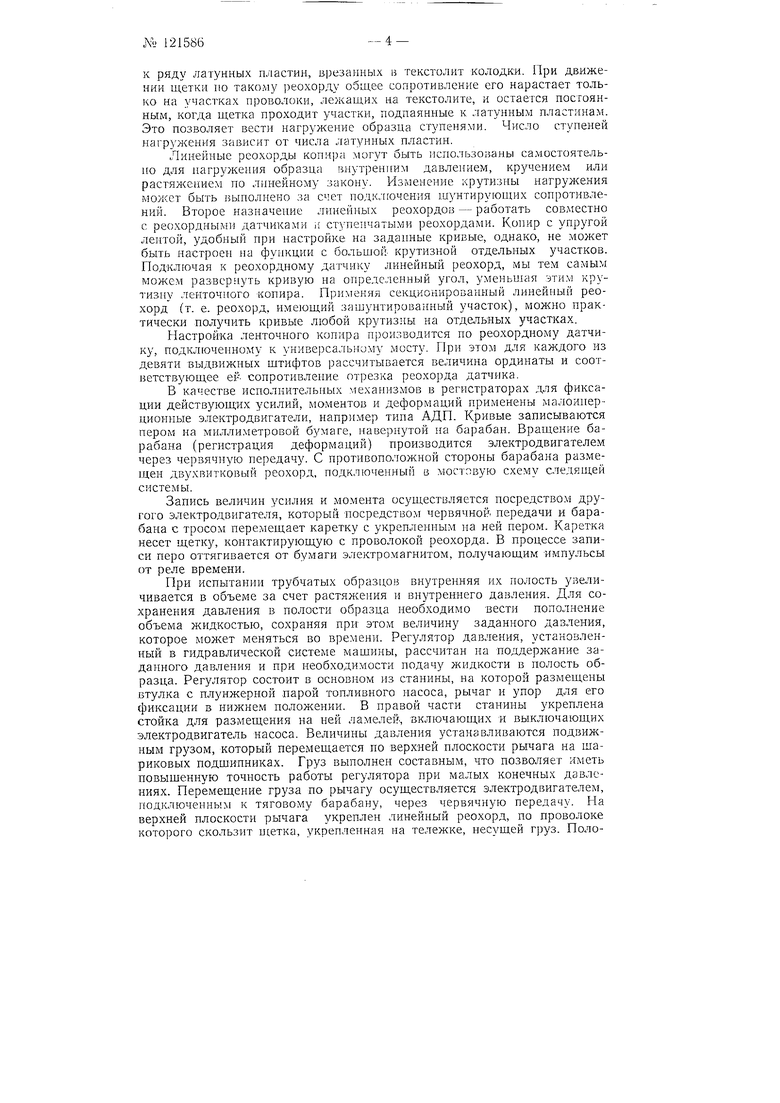

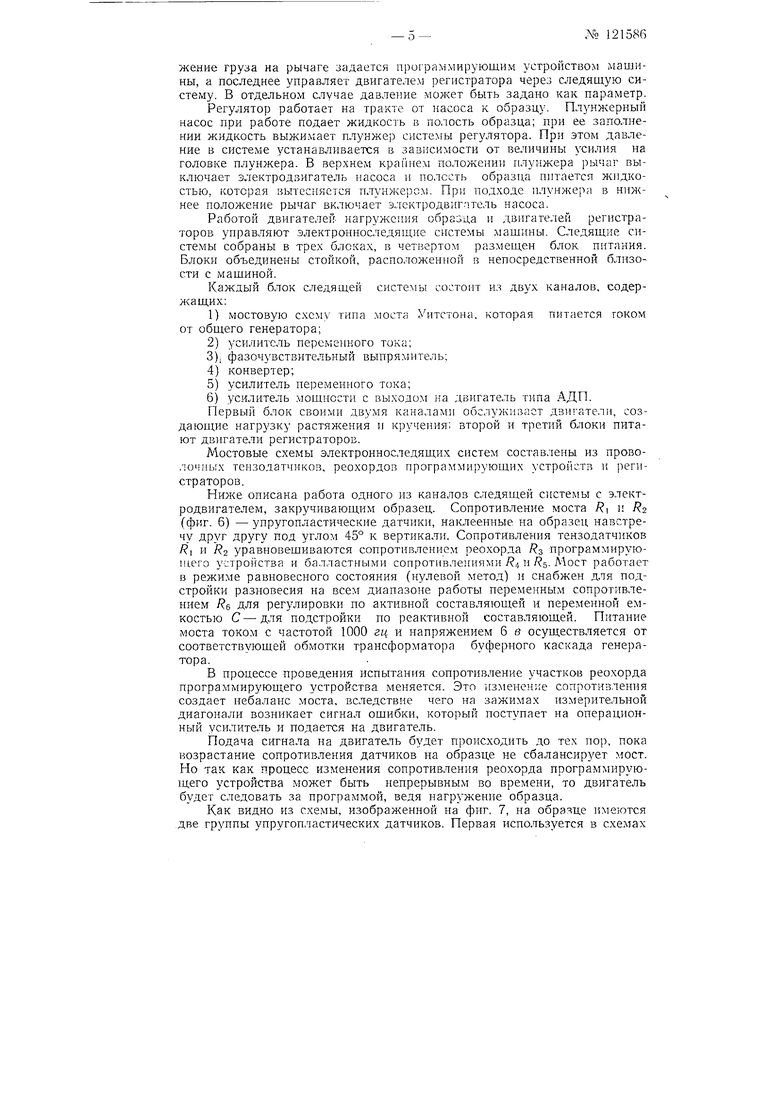

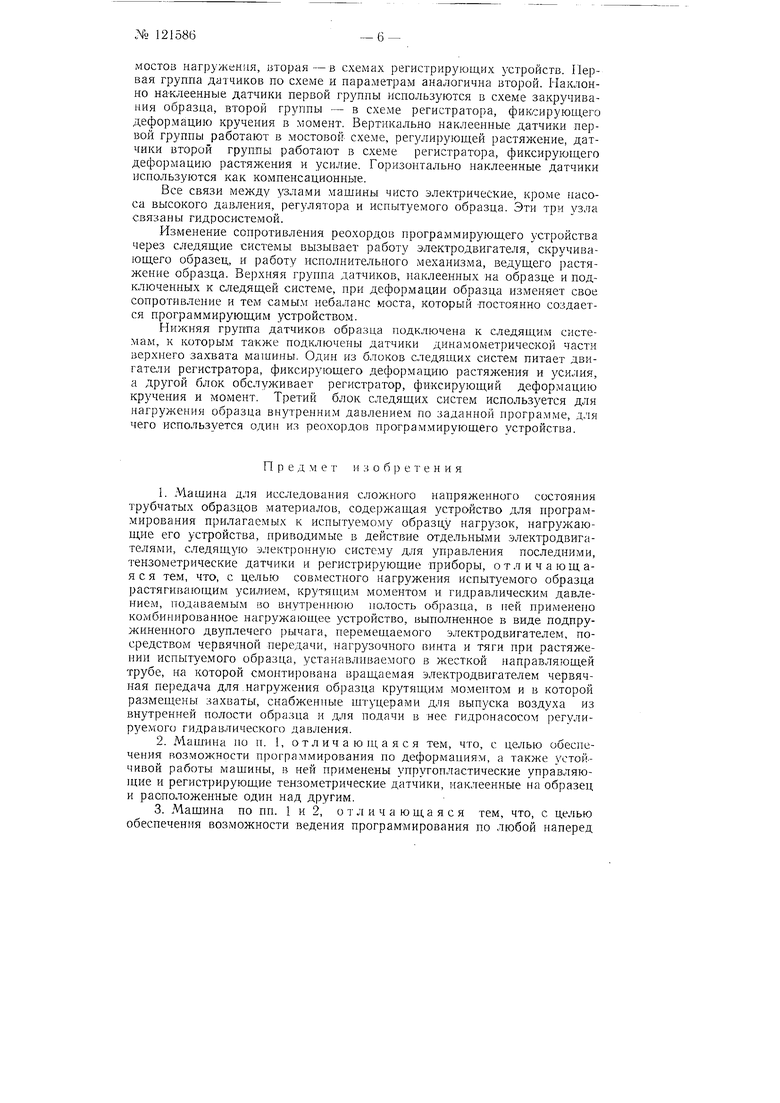

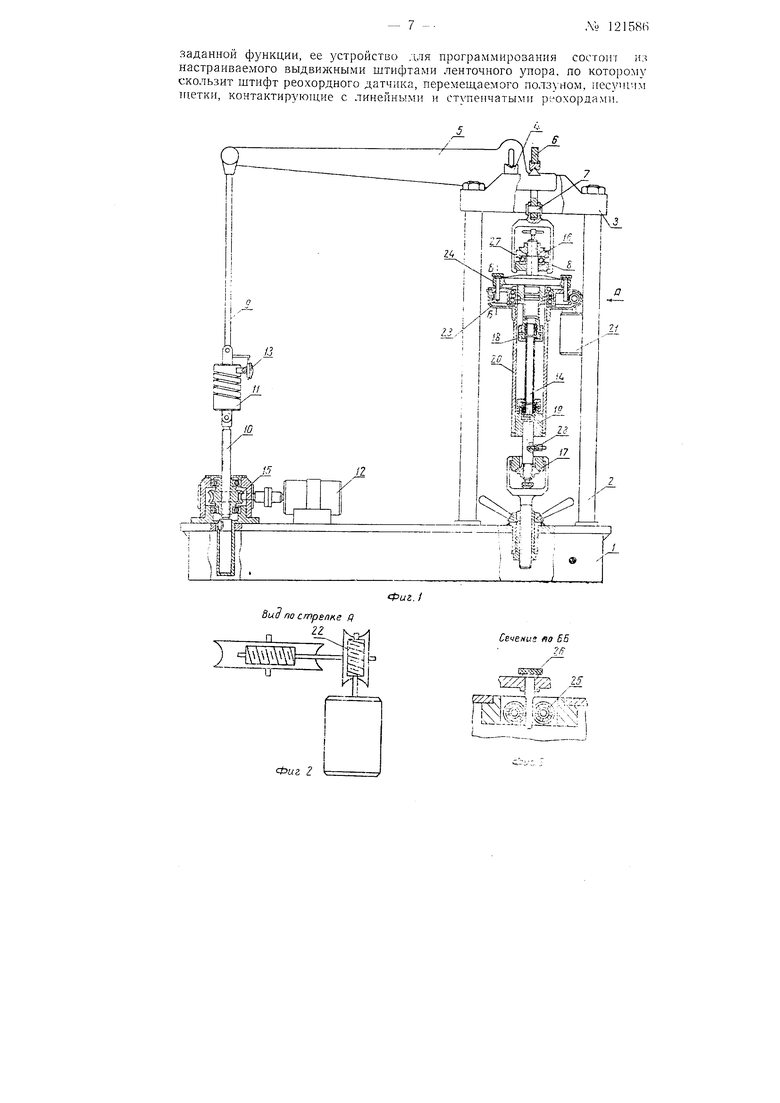

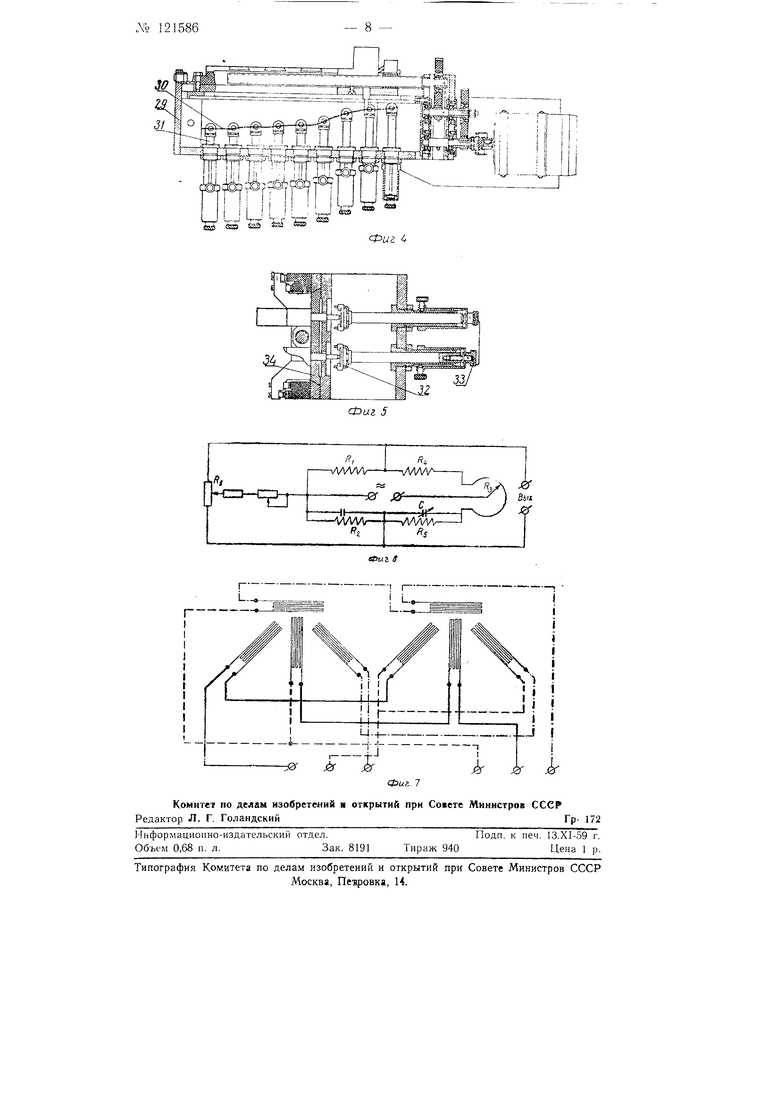

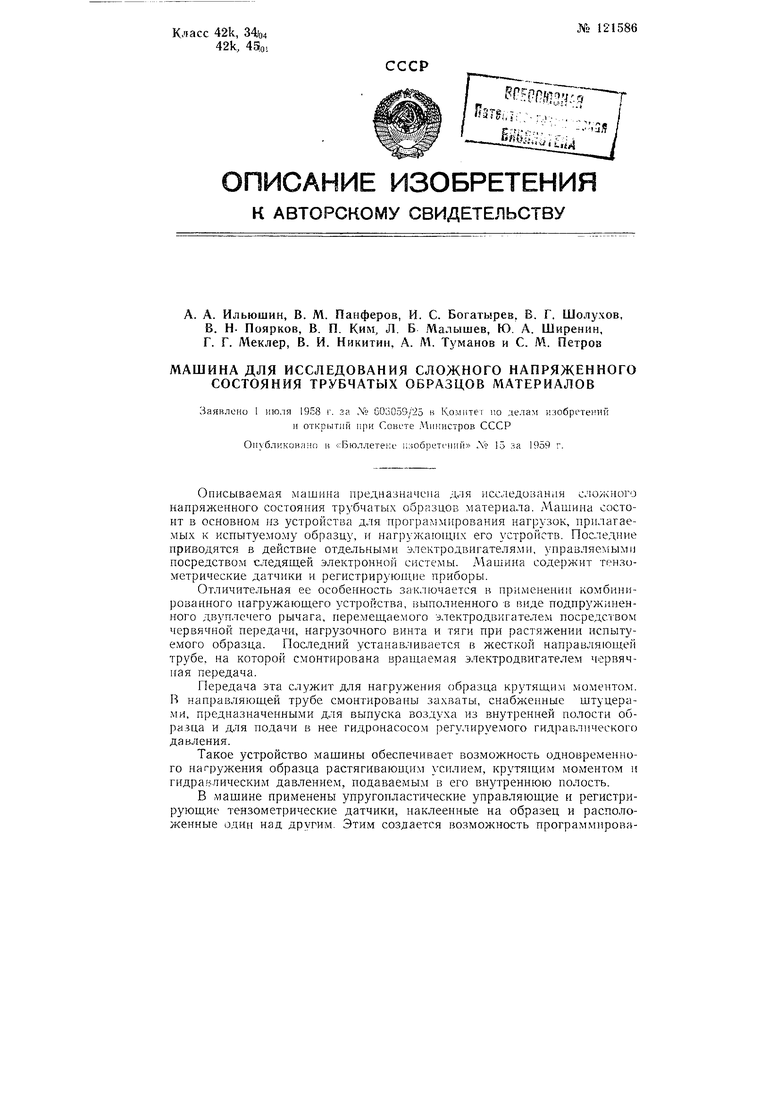

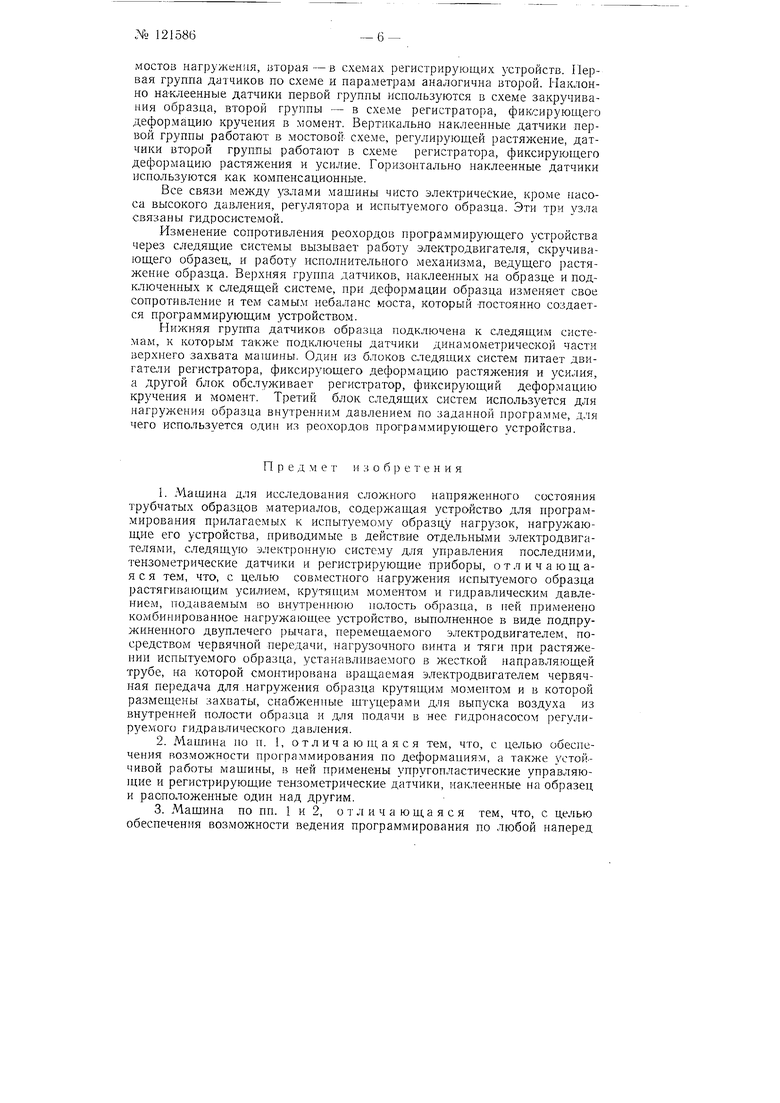

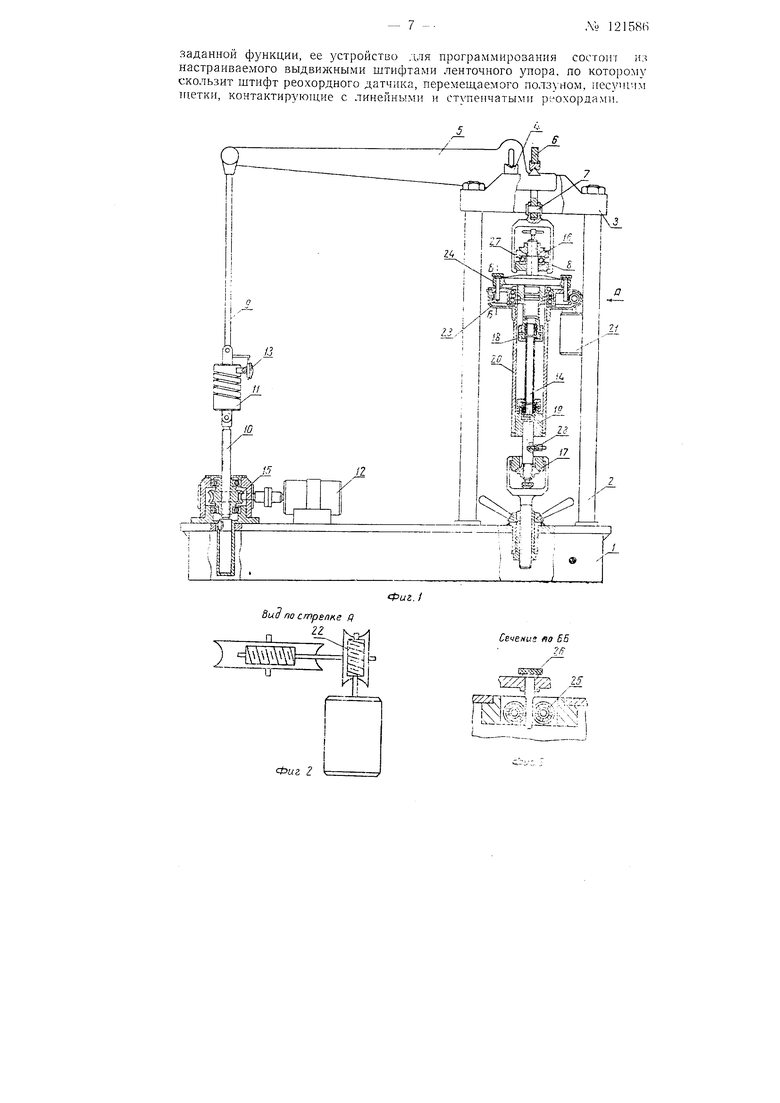

На фиг. 1 изображена конструктивная схема нагрузочного ycT)oiiства; на фиг. 2 и 3 - вид по стрелке А и сечение но ББ на фиг. 1; на фиг. 4-вид сбоку устройства для программирования; на фиг. 5-его поперечный разрез; на фиг. 6 - мостовая схема; на фиг. 7 - схема (рг.ззертка) расположен1-1я тензометрических ДсПЧ1н :о 5 на об)азце.

Устроена машина следующим образом.

Магрузочное устройство собрано на жестком основании / {фиг. 1). Ко.лонны 2 поддерживают траверсу 3, на которой размещены седла центральной н)пзмы 4. Нагрзжение об :1азца растягиваюни-ьм усилием |-;сдется посредство.м двухнлечего рычага 5.

В правой части рычага, на призд1е, подвешена серьга 6, к которой нальием 7 крепится захват 8. Взаимно-нернендикулярное расно.чоженне призмы и нальца захвата позволяет иметь необходимые степени свободы подвеса.

Усилие к рычагу передается тягой 9, которая ввертывается в ушко, подвешенное на рычаге на сферическом шариковом подшипнике. В разрез тяги и нагрузочного винта /О поставлена пружина 11, которая позволяет деформировать образец в упрзгой зоне при больших оборотах электродвигателя 12. По данны.м индикатора 13, показывающего деформацию пружины, можно визуально судить о приложенном к образцу усилии. В процессе нагруженпя образна 14 двигатель перемещает винт через червячную передачу 15.

Центральность приложения растягнваюш.его усилия обеспечивается сферическими подкладны.ми шайбами 16 и 17.

Крутящий .момент от захватов передается к образцу через лыски, срезанные на головках образца. Растягивающее усилие прикладывается к Г|ЛС1цад.:а1м ма торцах головок. Ценгровка образца по отношению к захватам выполнена по отверстию в образце.

Образец ц его захваты /6 и 19, в кото)ых он зак 1епляется поворотными кольцами, размещаются в жесткой трубе 20. При такой схеме труба через направляющие пояски верхнего захвата воспринимает па себя все внсщние моменты, действующие в вертикальных плоскостях. Подобное копструктивное решение возможно только при условии измерения величин растягивающего усилия и мол1ента в неносредстзенной близости от образца проволочными теизодатчиками, которые размеш.аются на динамометрической части верхнего захвата. Такое размен1ение датчиков по отношению к образцу исключает влияние сил трения на замеряемые величины растягиваюгцего усилия и момепта.

Нагружение образца моментом производится электродвигателем 21, который подключен к образцу посредством червячной передачи 22 (фиг. 2). Передача заключена в корпус 23, который напрессован на верхнюю часть направляющей трубы. Крутящий момент от червячного колеса тихоходной ступени передается траверсе верхнего захвата 24 через jHapHKOBbie нодшипники 25 (фиг. 3). Между подшипниками входят пальцы 26, вставленные во втулки траверсы. По мере вытягивания образца верхний захват выходит из трубы, с захватом поднимается траверса и пальцы, а внешние кольца шариковых подптппников при этом перекатываются по лыскам пальцев. Наличие такого устройства в механизме нагружения образца моментом способствует устранению заклиниваний

верхнего захвата при увеличении д.чины образца вследств 1е его деформации.

При закручивании образца верхнш захват и траверса поворачиваются относительно нижнего захвата. Для легкости их вращения под шайбой со сферическим гнездом и пластиной верхнего захвата размещен упорный шариковый подшипник 17 (фиг. 1). При этом зеактивный момент захвата через торцевые шлицы передается к трубе и далее замыкается на корпус червячной передачи. Подача давления в полость образца производится через щтуцер 2fS. Штуцер и винт с иглой (на чертеже не показаны), расположенные ; верхнем захвате, служат для уда.1ения воздуха из полости образца перед испытанием. Уплотнение между образцом и направляющими стержнями захватов осуществляется манжетами, выполненными из малостойкой резины.

Установка образца в машину прО зводится следующим образом. Обра;:ец с наклеенными на него проволочными упругопластиче -кими датчика.ми вставляется в гнездо верхнего захвата и. запирается там поворотным кольцом. Далее верхний захват с образцом опускаются в трубу, которая в этот М01мент размещается на кронштейнах машины. Затем в трубу вставляется нижний захват, и через окна поворачивается ко.чьцо нижнего захвата. Подобный метод сборки исключает возможность изгиба тонкостенного образца.

Темп работы машины (нагружение образца растягивающ1 м усилием, моментом, давлением во времени) задается программирующим устройством. Электронные сшдящие системы. управляюии1е двигателями нагружения, включаются в мостовые схемы. Одним из плеч моста является переменное сопротивление программирующего устройства. Меняя это сопротивление во времени по определенному закону, тем самым i определенном соотношении изменяют величины деформации образца.

Устройство содержит две группы реохордов; реохордный датчшч, меняющий соиротив.чеиие при полном перемещении его щтифта; линейный и ступенчатый 1)еохорды. Совместная работа двух реохордов и датчика позволяет осуществить нагружение образца по любому наперед заданному закону.

Программирующее устройство состоит из станины 29 (фиг. 4), на которой смонтирован копир с з ругой лентой 30, настраиваемой на заданную функцию. Настройка ленты ведется выдвижными шт1;фтам1 31, имеющими в верхней своей части скобы 32 (фиг. 5), через которые пропускается лента. Тонкую регулировку высоты выдвижения ппифтов можно производить винтолг 33. Лента копира, огибая концы выдвижных штифтов, в итоге должна соответствовать заданной функции. Естественно, функция ие должна иметь резких перегибов. По ленте копира скс.льзит щтифт реохордного датчика, укрепленного на ползуне 34. Перемещение ползуна осуществляется винтолт, который приводится во враи;ение двигателем через редуктор со сменными шестернями. Сменные шестерни и двигатель с регулируемыми оборотами позволяют осуишствить ишрокий предел изменения скоростн движения ползуна, а следовательно, и темпа нагружения образца. По,1зун, кроме двух реохордиых датчиков, несет две пары щеток с серебряными напайками, которые контактируют с двумя линейными и ДВУМЯ ступенчатыми реохордами.

Датчик содержит реохорд из тонкой нихромовой проволоки, по которой перемещается щетка, присоединенная к вЫлТ,вижной ножке датчика. Величина перемещения ножки пропорциональна изменению сопротивления реохорда.

Линейный реохорд состоит из текстолитовой колодки с укреп.1ен}и)й на ней- нихромовой проволокой. На той же колодке размещен ступенчатый реохорд, у которого нихромовая проволока подпаяна на всей длине

JV 121586- 4

к ряду латунных пластин, врезанных в текстолит колодки. При движении щетки по такому реохорду общее сопротивление его нарастает только на участках проволоки, лежащих на текстолите, и остается постоянным, когда щетка проходит участки, подпаянные к латунным пластинам. Это позволяет вести нагружение образна ступенями. Число ступеней нагружения зависит от числа латунных пластин.

Линейные реохорды копира могут быть использованы салшстоятельно для аагружения образна 1нутренним давлением, кручением или растяжением по линейному закону. Изменение крутизны нагружения может быть выполнено за счет подключения щунтирующих сопротивлений. Второе назначение линейных реохордов - работать совместно с реохордными датчиками ii ступенчатыми реохордами. Копир с упругой леггтой, удобный при настройке на заданные кривые, однако, не может быть настроен на функции с больнтой крутизной отдельных участков. Подключая к реохордному датчику линейный реохорд, мы тем самым можем развернуть кривую на определенный угол, уменьшая этим крутизну ленточного копира. Применяя секционированный линейный реохорд (т. е. реохорд, имеющий защунтированный участок), можно практически получить кривые любой крутизны на отдельных участках.

Пастройка ленточного копира производится по реохордному датчику, подключенному к универсальному мосту. При этом для каждого из девяти выдвижных штифтов рассчитывается величина ординаты и соответствующее ей сопротивление отрезка реохорда датчика.

В качестве исполнительиых механизмов в регистраторах для фиксации действующих усилий, моментов и деформаций применены малоинерционные электродвигатели, например типа АДП. Кривые записываются пером на миллиметровой бумаге, навернутой на барабан. Вращение барабана (регистрация деформаций) производится электродвигателем через червячную передачу. С противоположной стороны барабана размещен двухвитковый реохорд, подключенный в мостовую схему следянхей системы.

Запись величин усилия и момента осуществляется посредством другого электродвигателя, который посредством червячной, передачи и барабана с тросом перемещает каретку с укрепленным на ней пером. Каретка несет щетку, контактирующую с проволокой реохорда. В процессе записи перо оттягивается от бумаги электромагнитом, получающим импульсы от реле времени.

При испытании трубчатых образцов внутренняя их полость увеличивается в объеме за счет растяжения и внутреннего давления. Для сохранения давления в полости образца необходимо вести пополнение объема жидкостью, сохраняя при этом величину заданного давления, которое может меняться во времени. Регулятор давления, установленный в гидравлической системе мащины, рассчитан на поддержание заданного давления и при необходимости нодачу жидкости в полость образца. Регулятор состоит в основном из станины, на которой размещены втулка с плунжерной парой топливного насоса, рычаг и упор для его фиксации в нижнем положении. В правой части станины укреплена стойка для размещения на ней ламелей, включающих и выключающих электродвигатель насоса. Величины давления устанавливаются подвижным грузом, который перемещается по верхней плоскости рычага на шариковых подщипниках. Груз выполнен составным, что позволяет иметь повыщенную точность работы регулятора при малых конечных давлениях. Перемещение груза по рычагу осуществляется электродвигателем, подключенным к тяговому барабану, через червячную передачу. На верхней плоскости рычага укреплен линейный реохорд, по проволоке которого скользит HieTKa, укрепленная на тележке, несущей груз. Положение груза на рычаге задается программирующим устройством машины, а последнее управляет двигателем регистратора через следящую систему. В отдельном случае давление быть задано как параметр.

Регулятор работает на тракте от насоса к образцу. Плунжерный насос при работе подает жидкость в полость образца; при ее заполнении жидкость выжимает плунжер системы регулятора. При этом давление в системе устанавливается в зависимости от величины усилия на головке плунжера. В верхнем кравшем положении плунжера рычаг выключает электродвигатель насоса и полссть образна питается жидкостью, которая вытесняется плунжером. При подходе плунжера в ннжнее положение рычаг включает электродвигатель насоса.

Работой двигателей нагружсния образца и двнгате.чей регистраторов управляют электронноследящие системы машины. Следящие системы собраны в трех блоках, в четвертом размещен блок питания. Блоки объединены стойкой, расположенной в непосредственной близости с машиной.

Каждый блок следящей системы состоит из двух каналов, содержащих:

1)мостовую схему типа моста Уитстона, которая питается гоком от общего генератора;

2)усилитель переменного тока;

3)i фазочувствительный выпрямитель;

4)конвертер;

5)усилитель переменного тока;

6)усилитель .мощности с выходом на двигатель типа АДП.

Первый блок своими двумя каналами обслуживает двнгате.ти, создающие нагрузку растяжения и кручення; второй и третий блоки питают двигатели регистраторов.

Мостовые схемы электронноследящих систем составлены из проволочных теизодатчиков, реохордов программирующих устройств и регистраторов.

Ниже описана работа одного из каналов следящей системы с электродвигателем, закручивающим образец. Сопротивление моста R и Rz (фиг. 6) - упругопластическне датчики, наклеенные на образец навстречу друг другу под углом 45° к вертикали. Сопротивления тензодатчиков -/ и RZ уравновешиваются сопротивлением реохорда программирующего устройства и ба.лластными сопротивлениями н R. Мост работает в режиме равновесного состояния (нулевой метод) н снабжен для подстройки разновесия на всем диапазоне работы переменным сопротивлением для регулировки по активной составляющей и переменной емкостью С-для подстройки по реактивной составляющей. Питание моста током с частотой 1000 гц и напряжением б в осуш,ествляется от соответствующей обмотки трансформатора буферного каскада генератора.

В процессе проведения испытания сопротивление участков реохорда программирующего устройства меняется. Это изменение сопротивления создает небаланс моста, вследствие чего на зажимах измерительной диагоиали возникает сигнал ошибки, который поступает на операционный усилитель и подается на двигатель.

Подача сигнала на двигатель будет происходить до тех пор, пока возрастание сопротивления датчиков на образце не сбалансирзет мост. Но так как процесс изменения сопротивления реохорда программирующего устройства может быть непрерывным во времени, то двигатель будет следовать за программой, ведя нагружение образца.

Как видно из схемы, изображенной на фнг. 7, на образце имеются две группы упругопластических датчиков. Первая используется в схемах

oVo 121586

.мостов нагружения, вторая-в схемах регистрирующих устройств. Первая группа датчиков по схеме и параметрам аналогична второй. Наклонно наклеенные датчики первой группы используются в схеме закручивания образпа, второй группы - в схеме регистратора, фиксирующего деформацию кручения в момент. Вертикально наклеенные датчики первой группы работают в мостовой схеме, регулирующей растяжение, датчики второй группы работают в схеме регистратора, фиксирующего деформацию растяжения и усилие. Горизонтально наклеенные датчики используются как компенсационные.

Все связи между узлами машины чисто электрические, кроме насоса высокого давления, регулятора и испытуемого образца. Эти три узла связаны гидросистемой.

Изменение сопротивления реохордов программирующего устройства через следящие системы вызывает работу электродвигателя, скручивающего образец, и работу исполнительного механизма, ведущего растяжение образца. Верхняя группа датчиков, наклеенных на образце и подключенных к следящей системе, при деформации образца изменяет свое сопротивление и тем самым небаланс моста, который постоянно создается программирующим устройством.

Нижняя группа датчиков образца подключена к следящим системам, к которым также подключены датчики динамометрической части верхнего захвата машины. Один из блоков следящих систем питает двигатели регистратора, фиксирующего деформацию растяжения и уси;1ия, а другой блок обслуживает регистратор, фиксирующий деформацию кручения и момент. Третий блок следящих систем используется для иагружения образца внутренним давичением по заданной программе, для чего используется один из реохордов программирующего устройства.

Н р е д м е т изобретения

1.Машина для исследования сложного напряженного состояния трубчатых образцов материалов, содержащая устройство для програл мирования прилагаемых к испытуемому образцу нагрузок, нагружающие его устройства, приводимые в действие отдельными электродвигателями, следящую электронную систему для управления последними, тензометрические датчики и регистрирующие приборы, отличающаяся тем, что, с целью совместного нагружения испытуемого образца растягивающим усилнем, крутяп1,и.м моментом и гидравлическим давлением, подаваемым во внутреннюю полость образца, в ней применепо комбинированное нагружающее устройство, выполненное в виде подпружиненного двуплечего рычага, перемещаемого электродвигателем, посредством червячной передачи, нагрузочного винта и тяги при растяжении испытуемого образца, устанавливаемого в жесткой направляющей трубе, на которой смонтирована вращаемая электродвигателем червячная передача для .нагружения образца крутящим моментом и в которой размещены захваты, снабженные щтуцерами для выпуска воздуха из внутренней полости образца и для подачи в нее гидронасосом регулируемого гидравлического давления.

2.Мащина по п. 1, от л ич а ю п; а я с я тем, что, с целью обеспечения возможности программирования по деформациям, а также устойчивой работы машины, в ней применены упругопластические управляющие и регистрирующие тензометрические датчики, наклеенные на образец и расположенные один над другим.

3.Машина по пп. 1 и 2, отличающаяся тем, что, с целью обеспечения возможности ведения программирования по любой наперед

заданной функции, ее устройство для программирования состоит из настраиваемого выдвижными штифтами ленточного упора, по которому скользит штифт реохордного датчика, перемеш,аемого , песушчм И1етки, контактирующие с линейными и ступенчатыми реохордами.

ВиЗ

пострепке f) 12.

Фиг Z

CeveHus fio ББ

ff

I ii

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СНЯТИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИКМАТЕРИАЛОВ | 1964 |

|

SU166524A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ | 1964 |

|

SU161563A1 |

| УСТАНОВКА ДЛЯ ПРОГРАММНЫХ ИСПЫТАНИЙ ТРУБЧАТЫХ | 1969 |

|

SU241777A1 |

| Универсальная машина для испытаний материалов на кручение | 1959 |

|

SU148939A1 |

| СПОСОБ ОБРАБОТКИ ЗЕМЛИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2222129C2 |

| Способ подготовки дистанционных боевых действий | 2023 |

|

RU2812501C1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2337851C2 |

| СЕКЦИОННОЕ УПРУГОСГИБАЕМОЕ СУДНО, ЕГО КАЧЕПРИВОДНОЙ ДВИЖИТЕЛЬ И СПОСОБ ДОСТАВКИ ГРУЗОВ МОРЕМ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ВОЛН | 2007 |

|

RU2356783C2 |

| СПОСОБ ОЦЕНКИ ВНЕШНИХ И ВНУТРЕННИХ ПАРАМЕТРОВ УЗЛОВ ТРЕНИЯ ПРИ ИСПЫТАНИИ В СТЕНДОВЫХ УСЛОВИЯХ | 2015 |

|

RU2647338C2 |

| ЭЛЕКТРИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ВЫЧИСЛИТЕЛЬНЫЕ И/ИЛИ ДРУГИЕ УСТРОЙСТВА, СФОРМИРОВАННЫЕ ИЗ МАТЕРИАЛОВ С ЧРЕЗВЫЧАЙНО НИЗКИМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2612847C2 |

Авторы

Даты

1959-01-01—Публикация

1958-07-01—Подача