Изобретение относится к получению конситентных смазок, применяемых для защиты от оррозии металлических конструкций, машин и механизмов в агрессивных средах.

Известны способы получения консистентных ащитных смазок, стойких в агрессивных средах, введением различных типов загуститеей - мыл жирных кислот, твердых углеводородов, органических и неорганических веществ например, смазка ПВК (ГОСТ 10586-65), полученная загущением масла цилиндрового 11 (25-35%) петролатумом (60-70%) и церезином (4%), Смазки, получаемые этими способами, имеют в одних случаях низкие температуры сползания (35- 50°С), В результате чего они не могут защитить от коррозии металлические поверхности машин и механизмов, которые в процессе работы нагреваются до температуры 100-120°С; В других - недостаточную защитную способность при удовлетворительной температуре сползания.

Цель предлагаемого способа состоит в получении консистентной смазки с повышенной химостойкостью и температурой сползания порядка 100-120°С. Это достигается загущением существующей жидкой смазки Нефтегаз-204у (МРТУ-124 № 60-63) эпоксидным компаундом в количестве 29-31%. Эпоксидный компаунд содержит 100 вес. ч. эпоксидной смолы ЭД-6 и вес. ч. полиэтиленполиамина. Эпоксидную смолу ЭД-6 прогревают при

100-120°С для удаления имеющейся в ней влаги. Признак окончания прогрева - отсутствие пузырьков на поверхности смолы. Затем смолу охлаждают до температуры 33-37°С и В нее ВВОДЯТ отвердитель-10-12 вес. ч.

полиэтиленполиамина. Смесь эпоксидной смолы ЭД-6 и полиэтиленполиамина тщательно перемешивают до получения однородной массы. Полученный таким образом эпоксидный компаунд сразу же по окончании перемешивания ВВОДЯТ В количестве 29-31 вес. % в жидкую смазку Нефтегаз-204у (НГ-204у), имеющую температуру 18-25°С. Смесь смазки и компаунда тщательно перемешивают.

Пример. 100 вес. ч. эпоксидной смолы ЭД-6 прогревают при 110°С в течение 40 мин до полного удаления влаги. Затем смолу охлаждают до 33-37°С и в нее вводят при перемешивании 12 вес. ч. полиэтиленполиамина. Перемешивание производят до получения однородной массы. Полученный эпоксидный компаунд В количестве 30 вес. % смешивают с 70 вес. % жидкой смазки Нефтегаз204у, температура которой 21 °С. Смесь тщаЭпоксидный компаунд, смешиваясь с жидкон смазкой Нефтегаз-204у, в первый момент перемешивания увеличивает ее вязкость. Цвет смеси при этом становится несколько светлее цвета исходной смазки. Дальнейшее перемешивание уменьшает вязкость смеси, достигающей величины исходной вязкости жидкой смазки Нефтегаз-204у. Смесь при этом приобретает светло-шоколадный цвет. Признаком окончания перемешивания загущаемой смазки служит однородность массы по вязкости и цвету.

Цвет должен быть светло-шоколадным. Для окончания процесса загущения смазку выдерживают при комнатной температуре без перемешивания в течение 7 суток.

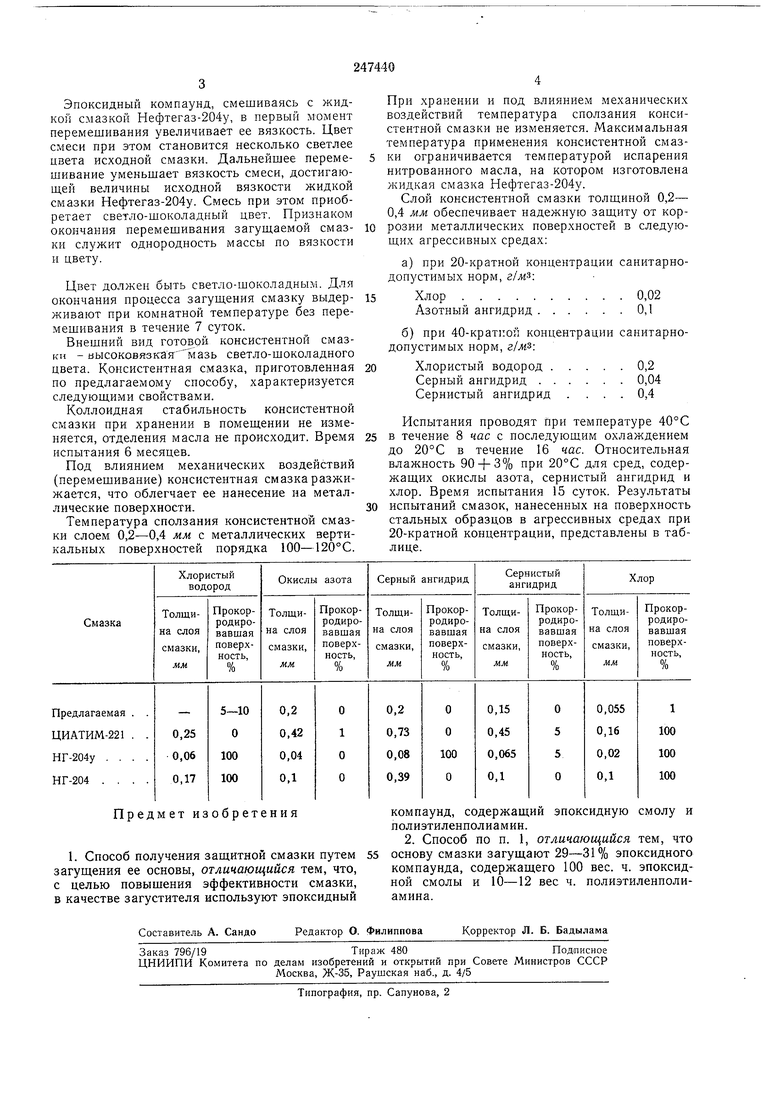

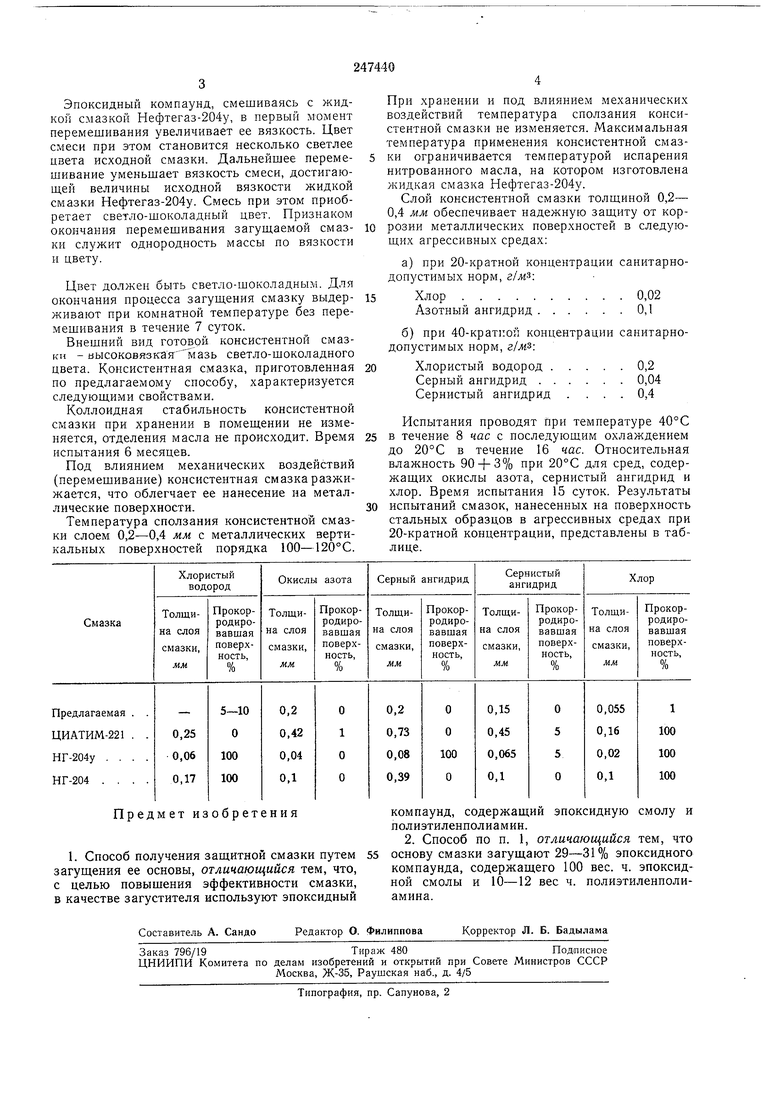

Внешний вид готовой консистентной смазки - высокавяз сая 1 1азь светло-шоколадного цвета. Консистентная смазка, приготовленная по предлагаемому способу, характеризуется следующими свойствами.

Коллоидная стабильность консистентной смазки при хранении в помещении не изменяется, отделения масла не происходит. Время испытания 6 месяцев.

Под влиянием механических воздействий (перемешивание) консистентная смазка разжижается, что облегчает ее нанесение на металлические поверхности.

Температура сползания консистентной смазки слоем 0,2-0,4 мм с металлических вертикальных поверхностей порядка 100-120°С.

При хранении и под влиянием механических воздействий температура сползания консистентной смазки не изменяется. Максимальная температура применения консистентной смазки ограничивается температурой испарения нитрованного масла, на котором изготовлена жидкая смазка Нефтегаз-204у.

Слой консистентной смазки толщиной 0,2- 0,4 мм обеспечивает надежную защиту от коррозии металлических поверхностей в следующих агрессивных средах:

а)при 20-кратной концентрации санитарнодопустимых норм, г/жз;

Хлор0,02

Азотный ангидрид0,1

б)при 40-крат :ой концентрации санитарнодопустимых норм, г/мз;

Хлористый водород . Серный ангидрид . . Сернистый ангидрид

Испытания проводят при температуре 40°С в течение 8 час с последующим охлаждением до 20°С в течение 16 час. Относительная влажность 90 + 3% при 20°С для сред, содержащих окислы азота, сернистый ангидрид и хлор. Время испытания 15 суток. Результаты испытаний смазок, нанесенных на поверхность стальных образцов в агрессивных средах при 20-кратной концентрации, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗИРУЮЩАЯ АНТИКОРРОЗИОННАЯ СМАЗКА | 1994 |

|

RU2094693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНО-НОВОЛАЧНОЙ КОМПОЗИЦИИ | 1969 |

|

SU240999A1 |

| РЕЗЬБОВОЙ ОТВЕРЖДАЕМЫЙ ГЕРМЕТИК | 1996 |

|

RU2110550C1 |

| СМАЗКА ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ПОВЕРХНОСТИ | 1969 |

|

SU256926A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2255949C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЭПОКСИДНЫХ СМОЛ | 1971 |

|

SU431196A1 |

| Полимерная композиция для антикоррозионного покрытия | 2021 |

|

RU2775000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2010 |

|

RU2435832C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЭПОКСИДНЫХ СМОЛ | 1969 |

|

SU249636A1 |

| Флюс для кислородно-флюсовой резки | 1984 |

|

SU1181838A1 |

Даты

1969-01-01—Публикация