Дугогасительные камеры электрических аппаратов изготавливают обычно из керамики или асбоцемента, причем первые являются дорогими, а вторые обладают низкой износоустойчивостью.

Известен способ изготовления дугогасительных камер из безобжиговой керамики с алюмофосфатной связкой путем прессования, сушки и последующей термообработки при температуре, не превышающей 400°С.

Целью изобретения является снижение стоимости дугогасительной камеры при сохранении высокой износоустойчивости.

Это достигается тем, что в прессформу последовательно засыпают шихту асбоцемента, а затем щихту безобжиговой керамики с алюмофосфатной связкой, фиксируя положение слоя последней в области воздействия дуги с помощью шаблона.

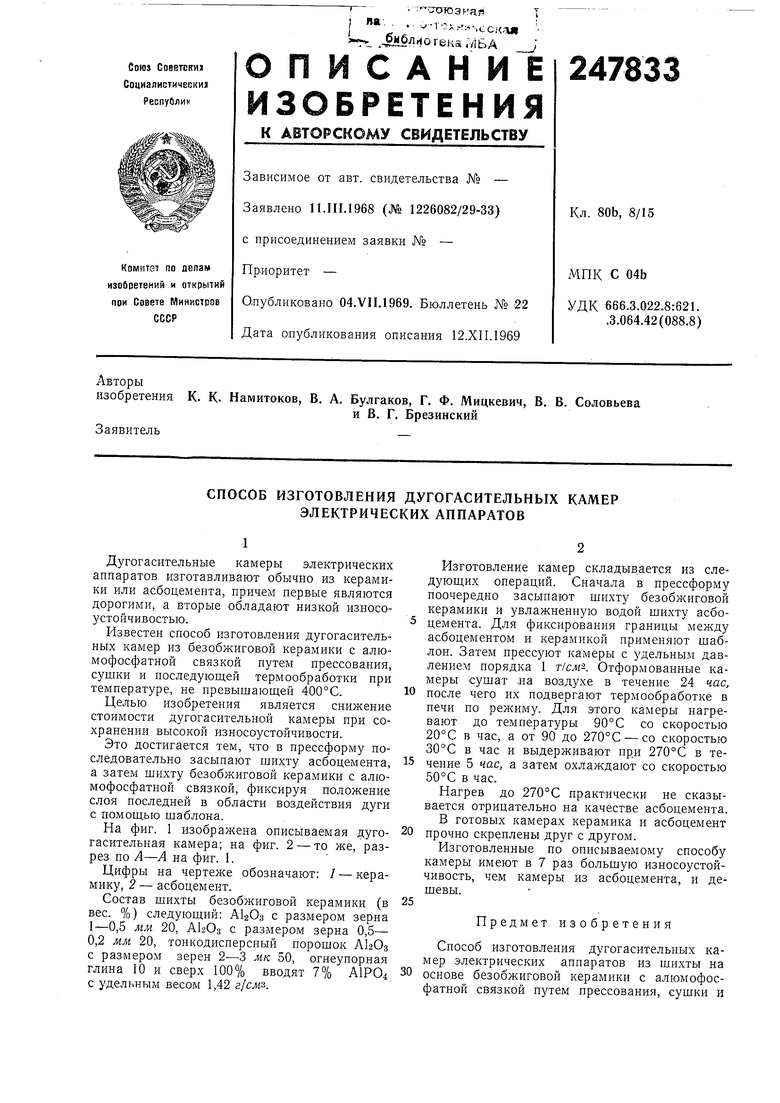

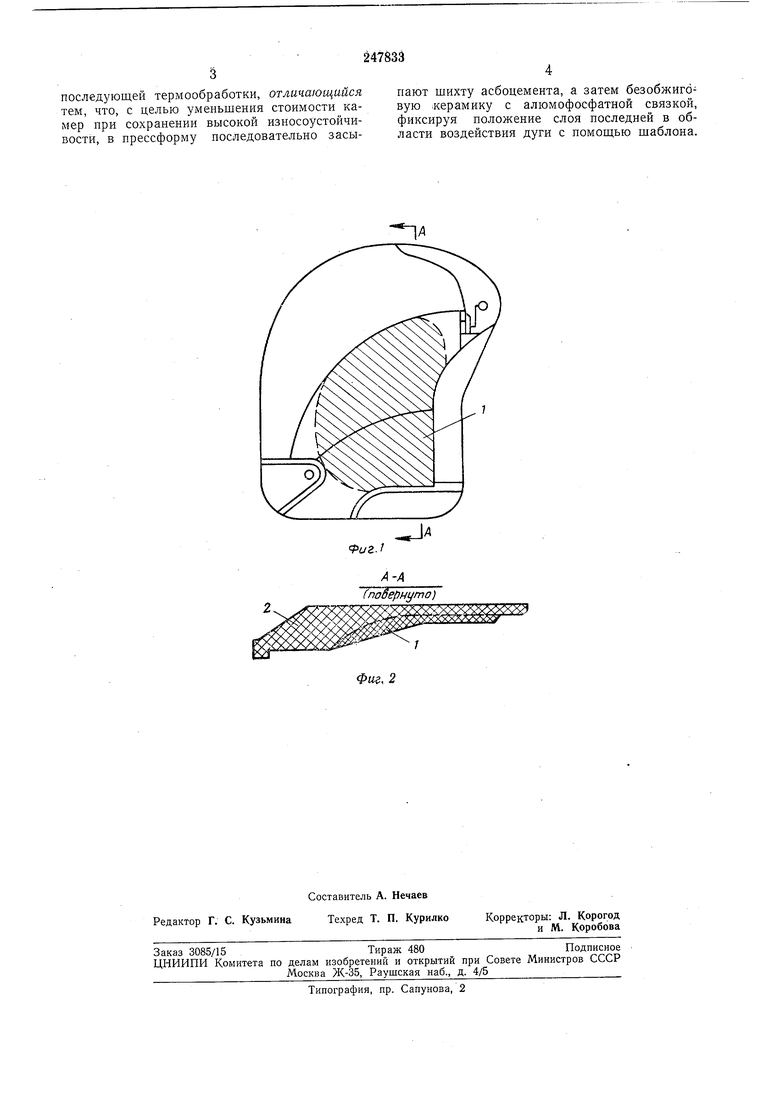

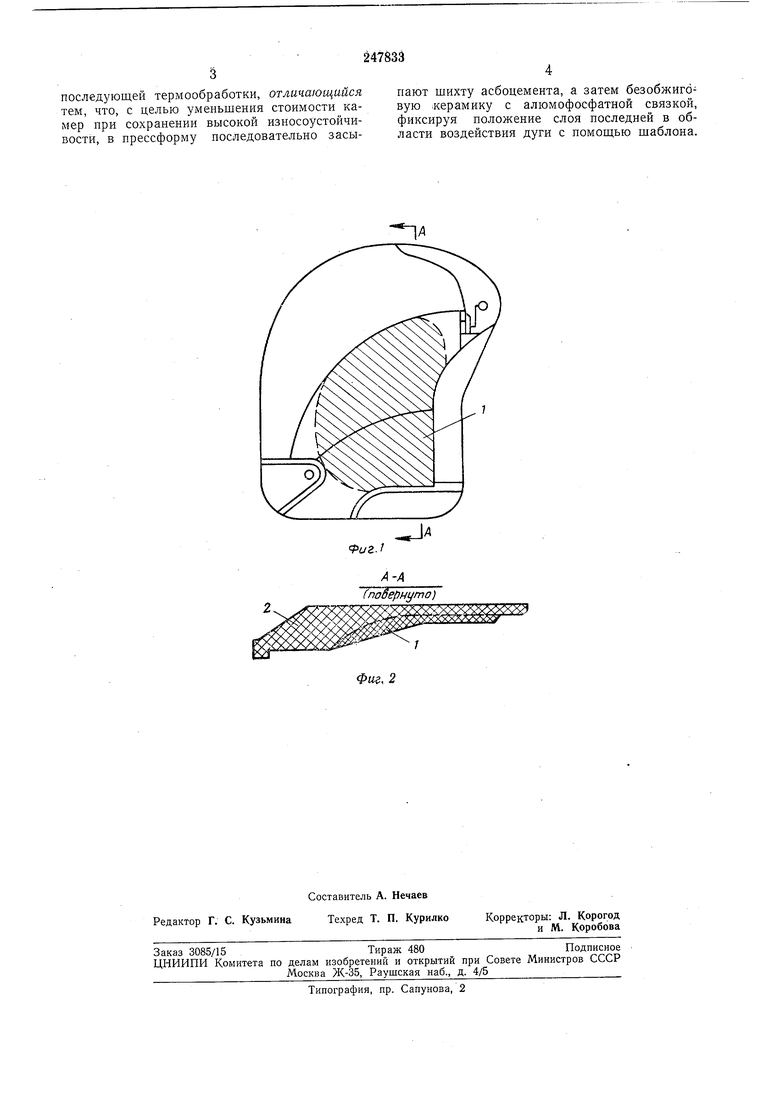

На фиг. 1 изображена описываемая дугогасительная камера; на фиг. 2 - то же, разрез но А-А на фиг. 1.

Цифры на чертеже обозначают: / - керамику, 2 - асбоцемент.

Состав шихты безобжиговой керамики (в вес. %) следующий: AlgOg с размером зерна 1-0,5 мм 20, АЬОз с размером зерна 0,5- 0,2 мм 20, тонкодисперсный порошок АЬОз с размером зерен 2-3 мк 50, огнеупорная глина 10 и сверх 100% вводят 7% AlPOi с удельным весом 1,42 г/смз.

Изготовление камер складывается из следующих операций. Сначала в нрессформу поочередно засыпают шихту безобжиговой керамики и увлажненную водой шихту асбоцемента. Для фиксирования границы между асбоцементом и керамикой применяют шаблон. Затем прессуют камеры с удельным давлением порядка 1 т/см-2. Отформованные камеры сушат на воздухе в течение 24 час, 0 после чего их подвергают термообработке в печи по режиму. Для этого камеры нагревают до температуры 90°С со скоростью 20°С в час, а от 90 до 270°С-со скоростью 30°С в час и выдерживают нри 270°С в течение 5 час, а затем охлаждают со скоростью 50°С в час.

Нагрев до 270°С практически не сказывается отрицательно на качестве асбоцемента.

В готовых камерах керамика и асбоцемент

0 прочно скреплены друг с другом.

Изготовленные по онисываемому способу камеры имеют в 7 раз большую износоустойчивость, чем камеры из асбоцемента, и дешевы.

25

Предмет изобретения последующей термообработки, отличающийся тем, что, с целью уменьшения стоимости камер нри сохранении высокой износоустойчивости, в нрессформу последовательно засыпают шихту асбоцемента, а затем безобжиговую «ерамику с алюмофосфатной связкой, фиксируя положение слоя последней в области воздействия дуги с помощью шаблона.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ДУГОГАСИТЕЛЬНЫХ КАМЕР ЭЛЕКТРИЧЕСКИХАППАРАТОВ | 1969 |

|

SU258091A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ДУГОГАСИТЕЛЬНЫХ КАМЕР ЭЛЕКТРИЧЕСКИХ АППАРАТОВ | 1970 |

|

SU267436A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 2006 |

|

RU2323911C2 |

| Шихта для получения керамического материала | 1990 |

|

SU1724645A1 |

| НА ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИТГ™~~^-^ ^--, | 1972 |

|

SU335220A1 |

| СПОСОБ ИЗОЛИРОВАНИЯ МАГНИТОПРОВОДОВ | 1966 |

|

SU182218A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Огнеупорная масса | 1977 |

|

SU833839A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

Авторы

Даты

1969-01-01—Публикация