(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для изготовления безобжиговых изделий | 1986 |

|

SU1328333A1 |

| Огнеупорная масса | 1976 |

|

SU585141A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1998 |

|

RU2129535C1 |

| Шихта для изготовления безобжиговых огнеупоров | 1977 |

|

SU737386A1 |

| ГРАФИТО-ОКСИДНЫЙ ОГНЕУПОР | 2014 |

|

RU2555167C1 |

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU885219A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU796229A1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

Изобретение относится к черной металлургии, а именно к огнеупорны изделиям для бесстопорной разливки стали. Известна огнеупорная масса lJ/ включающая магнезит, углеродистую добавку и связку при следующем соо ношении компонентов, вес.%; Магнезит Углерод1-5 Связка 1-8 Каменноугольная смола-2-8 Недостатком данной массы являетс значительная смачиваемость магнезитовых изделий расплавленным металло и ишаком из-за низкого содержания углеродсодержащей добавки и потребность в специсшьном виде термообработки для коксования введенного углерода. Наиболее близкой к предлагаемой является огнеупорная масса 2J, содержащая магнезит, графит и связку при следующем соотношении компонентов, вес.%; Магнезит фракции 40-50 1-0,2 мм 20-25 1-3 мм 15-25 менее-чО,06 мм 15-25 Чешуйчатый графит Остальное, Связка Недостатком известной массы является повышенное содержание графита, приводящее к значительному снижению прочностных свойств, так как частицы магнезита разобщены графитом, что приводит к размываемости стакана расплавленным металлом. Кроме того, высокое содержание графита способствует резкому повышению теплопроводности стаканов, что нежелательно. При введении относительно высокого содержания графита (15-25%) не предусмотрены противовыгорающие добавки, что приводит к высокой окисляемости магнезитографитовых изделий..Предлагаемая связка в виде сульфйтноспиртовой барды и однозамещенного алюмофосфата в соотношении 1:1-1:2 не обеспечивает необходимых прочностных свойств особенно для таких изделий, как ко.плекторы, применяемые при бесстопорной разливке стали, где необходимо многократное их использование.

Цель изобретения повышение прочности при сжатии за счет снижения окисляемости графита.

Указанная цель достигается тем, что известная огнеупорная масса дополнительно содержит металлический алюминий и алюмохромфосфатную связку при следугацем соотношении компонентов, вес.%:

Магнезит (размер

частиц не более

5 мм)80,5-85,5

Графит7-15

Алюминий мет.аллический0,5-3,5

Алюмохромфосфатная связка 2-6 Введение в предлагаемую массу магнезита в количестве 80,5-85,5 определяется количеством вводимых добавок других компонентов. Введени более 7% графита в магнезитовую массу позволяет снизить смачиваемость этих изделий, в результате чего металл и шлак не проникают в магнезитовые стаканы на значительную глубину, а следовательно, не-образуют зональную структуру, в результате чего поверхность стакана не зарастает настылями. Введение такого количества графита способствует также улучшению прессуемости графита, уменьшающего трение между магнезитовыми частицами, что приводит к наиболее рациональной укладке зерен при прессовании.

Введение в массу графита более 15% приводит к снижению механическо прочности, что отрицательно сказывается на качестве безобжиговых огнеупоров. Повышенное содержаниё ведет к наиболее интенсивному выгоранию его, в результате чего повышается открытая пористость, это способ ствует увеличению скорости протекания диффузионных процессов и. химического взаимодействия на границе металл-огнеупор.

С целью снижения .окисляемости графита его легируют металлическим алюминием, который изменяет характе взаимодействия с кислородом магнезитографитовой массы. Введение металлческого алюминия в предлагаемую массу способствует уплотнению структуры поверхностного слоя стакана и . коллектора ввиду окисления алюминия протекаквдего в две стадии - до и после его плавления. При окислении алюминия образуется у- , которая затем при нагревании переходит в ©-, (f - и другие модификации, отличаквдиеся от Т -формы распределением катионов промежуткам кубически плотной упаковки анионов кислорода, в результате прои.сходит

увеличение объёма на 42%, что способствует увеличению плотности поверхностного слоя огнеупора, уменьшая этим самым окисляемость графита. Кроме того, высокая активность Jf А . 0 ,. образующейся при окислении металлического алюминия, дефектность структуры при ее переходе в другие низкотемпературные модификации интенсифицируют процесс связывания с МдО с образованием шпинели типа MgAl20 , сопровождающейся увели ением объема на 6,8%. Характерно, что при наличии алюминия металлического шпинелеообразование происходит с наибольшей скоростью при довольно низких температурах .( 800-900С). Это приводит к уплотнению наиболее толстого прогретого слоя магнезитографитового стакана, а следовательно, к уменьшению проникновения кислорода, способствующего процессу окисления графита.

Помимо приведенных свойств полученная шпинельная корочка обладает и повышенной термостойкостью. Положйтельное действие от введенного алюминия в предлагаемую массу заключается и в том, что сразу после прессования в сырце протекает реакция алюминия со свободной ортофосфорной кислотой, присутствующей в связующем с образованием одно- и двузамещенных фосфатов алюминия. Последний увеличивает степень взаимодействия фосфатного связующего -с материалом шихты, образуя кристаллохимические связи и усиливая прочностные контакты между 3;ернами. Реакция идет по следующей

схеме:

.ро

20°С

AC.(HaP04VAe5l(HP04V PO/ 140°С

5 Ae-(Ae(HaЙ04H Ae,,(HP04),-AePO4 -H P04)

Таким образом, защитное действие металлического алюминия против окисления графита проявляется в интенсификации процессов взаимодействия с алюмохромфосфатной связкой и процессов уплотнения структуры тдй части огнеупора, которая находится под действием высоких температур.

Введение металлического алюминия в предлагаемую массу от 0,5 до 3,5% зависит от его дисперсности. Менее 0,5% металлического алюминия недостаточно для обеспечения легирующей способности, а более 3,5% приводит к значительному объемному расширению, сопровождающемуся разрушением сформировавшихся структур от воздействия микроструктурных напряжений.

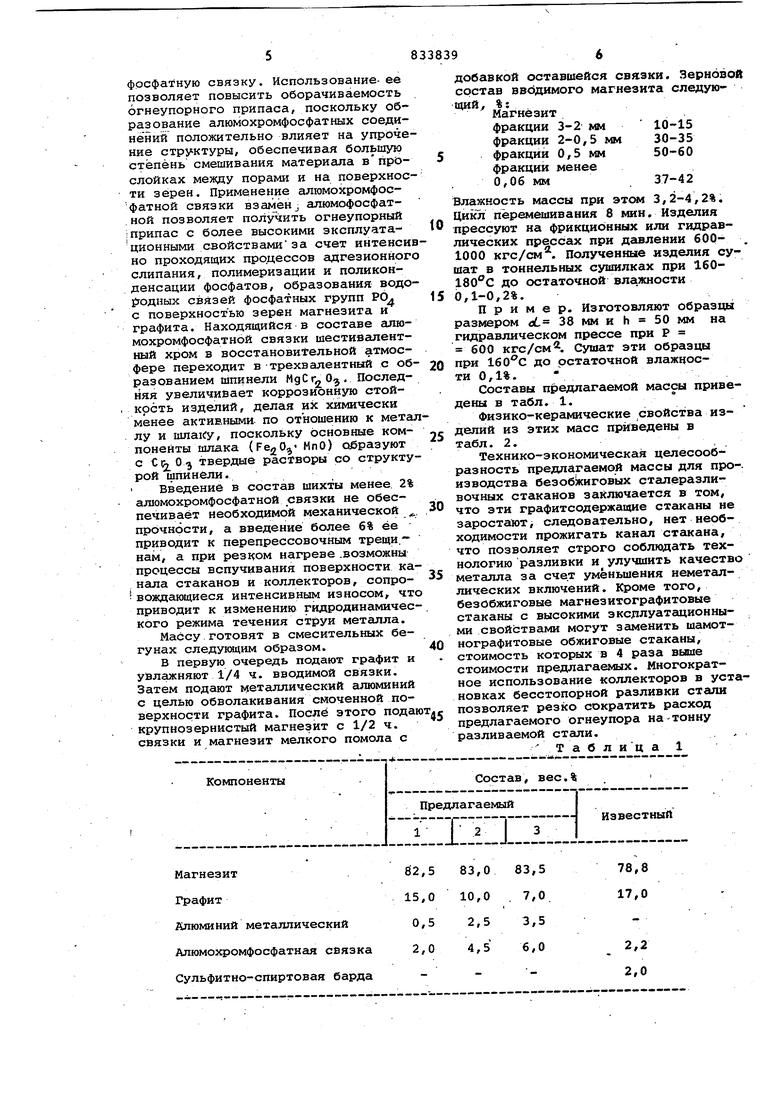

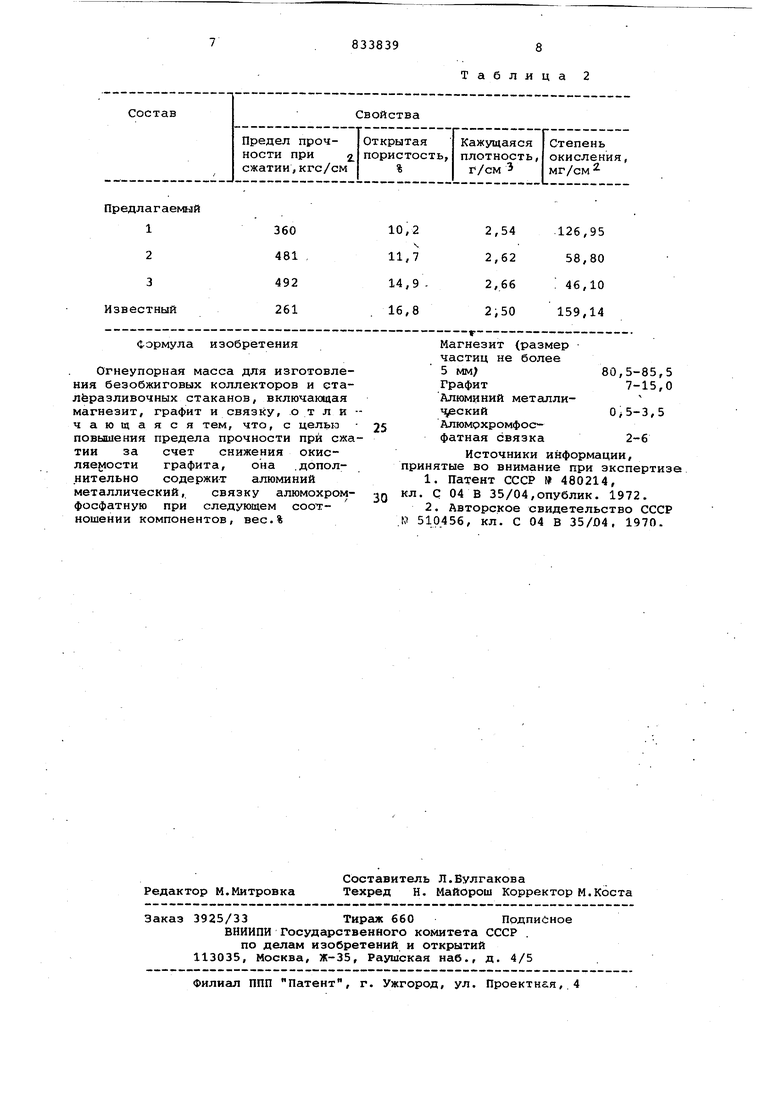

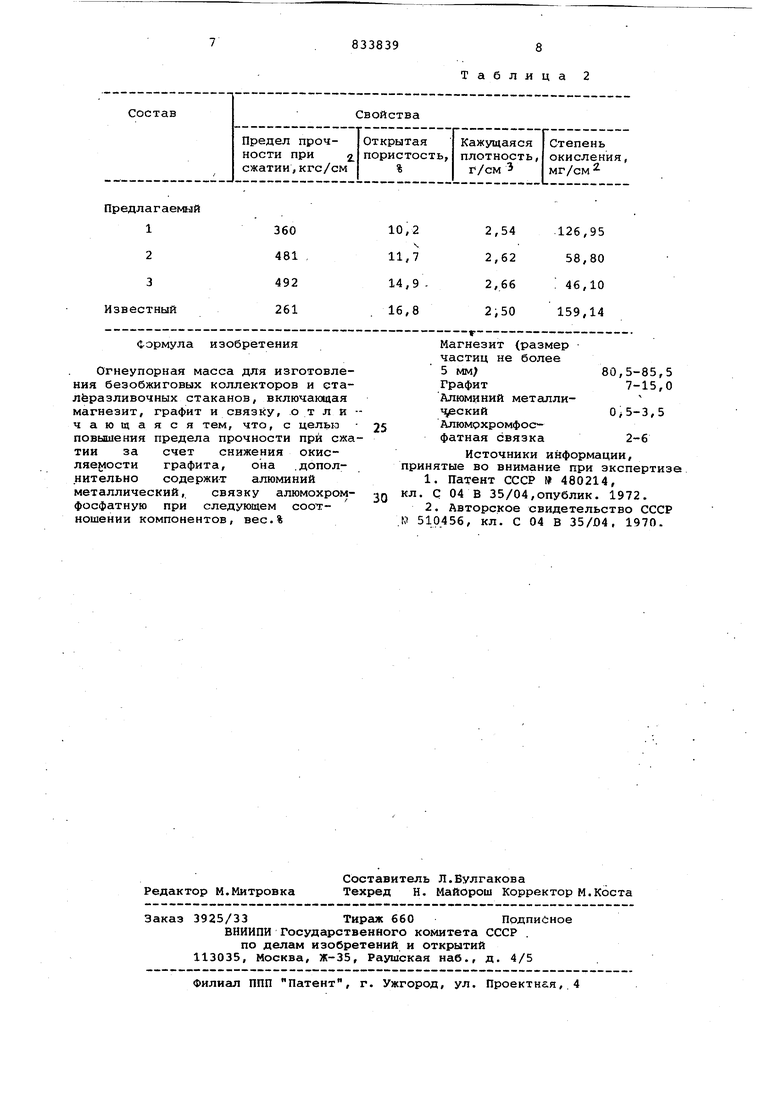

в виде связки в предлагаемую мас5 У рекомендуется вводить алюмохромфосфатную связку. Использование-ее позволяет повысить оборачиваемость огнеупорного припаса, поскольку образование алюмохромфосфатных соединёний положительно влияет на упроче ние структуры, обеспечивая большую степень смешивания материала в прослойках мелоду порами и на поверхнос ти зёрен. Применение алюмохромфосфатной связки взамен алюмофосфатной позволяет огнеупорный jприпас с более высокими эксплуатационными свойствамиза счет интенси но проходящих процессов адгезионног слипания, полимеризации и поликонденсации фосфатов, образования водо годных связей фосфатных групп РО. с поверхностью зерен магнезита и графита. Находящийся в составе апюмохромфосфатной связки шестивалентный хром в восстановительной атмосфере переходит в трехвалентный с об разованием шпинели МдСг„0. Последняя увеличивает коррозионную стойкость изделий, делая их химически менее активными, по отношению к мета лу и шлаку, поскольку Основные компоненты шлака ( МпО) образуют с твердые растворы со структу рой шпинели. I Введение в состав шихты менее. 2% алюмохромфосфатной связки не обеспечивает необходимой механической прочности, а введение более б% ее приводит к перепрессовочным трещи.нам, а при резком нагреве .возможны процессы вспучивания поверхности ка нала стаканов и коллекторов, сопровождающиеся интенсивным износом, что приводит к изменению гидродинамичес кого режима течения струи металла. Массу готовят в смесительных бегунах следукидим образом. В первую очередь подают графит и увлажняют 1/4 ч. вводимой связки. Затем подают металлический алюминий с целью обволакивания смоченной поверхности графита. После этого подаю крупнозернистый магнезит с 1/2 ч. связки и магнезит мелкого помола с добавкой оставшейся связки. Зерновой состав вводимого магнезита следующий, %: Магнезит фракции 3-2 мм 10-15 фракции 2-0,5 мм30-35 фракции 0,5 мм50-60 фракции менее 0,06 мм37-42 Влажность массы при этом 3,2-4,2%. U,HKh перемешивания 8 мин. Изделия прессуют на фрикционных или гидравлических прессах при давлении 6001000 кгс/см . Полученные изделия сушат в тоннельных сушилках при 160ISO C до остаточной влажности 0,1-0,2%. Пример, Изготовляют образцы размером eL 38 мм и h 50 мм на гидравлическом прессе при Р 600 кгс/см. Сушат эти образцы при 160с до остаточной влажности ОД%. Составы предлагаемой массы приведены в табл. 1. Физико-керамические свойства изделий из этих масс приведены в табл. 2. Технико-экономическая целесообразность предлагаемой массы для про-, изводства безобжиговых стгшеразливочных стаканов заключается в том, что эти графитсодержащие стаканы не заростают следовательно, нет необходимости прожигать канал стакана, что позволяет строго соблюдать технологию разливки и улучшить качество металла за счет уменьшения неметаллических включений. Кроме того, безобжиговые магнезитографитовые стаканы с высокими эксплуатационными свойствами могут заменить шамотнографитовые обжиговые стаканы, стоимость которых в 4 раза выше стоимости предлагаемых. Многократное использование коллекторов в установках бесстопорной разливки стали позволяет резко сократить расход предлагаемого огнеупора на-тонну разливаемой стали., , . Таблица 1

Предлагаемый

лёразливочных стаканов, включающая магнезит, графит и связку, от л и чающаяся тем, что, с целью повышения предела прочности при сжатии за счет снижения окисляемости графита, она .дополнительно содержит алюминий металлический, связку алюмохромфосфатную при следующем соотношении компонентов, вес.%

Таблица 2

Алюминий металли скийО j 5-3, 5

Алюмохромфос-

фатная связка 2-6

Источники информации, принятые во внимание при экспертизе

кл. С 04 В 35/04,опублик. 1972.

Авторы

Даты

1981-05-30—Публикация

1977-11-01—Подача