Предлагаемое изобретение относится « коксохимической промышленности, а имевно, к способам получения коксорудных брикетов.

Известны способы производства топляв но-рудных брикетов путем смешивания угольной шихты с железной рудой, формования и спекания.

Однако при осуществлении известного способа используют дефицитные коксуй -. шнеся угли, дорогие связующие (каменноугольный пек), проводят дополнительные операции (карбонизация и др.), применяют высокотемпературный предварительный

нагрев рудной части (до ЮЗ8 с) и высокие давления прессования.

С целью использования некоксуюшихс углей и повышения качества брикетов, спекают формовки, полученные из смесв руды и газового слабоспекаюшегося угля под давлением выделяющихся парогазовых продуктов термического разложения, равным 5-50 атм, предпочтительно 15 атм.

Применение газовых слабоспекаюшихся углей позволяет расш1фить и удешевить топливно-сырьевую базу металлургии.

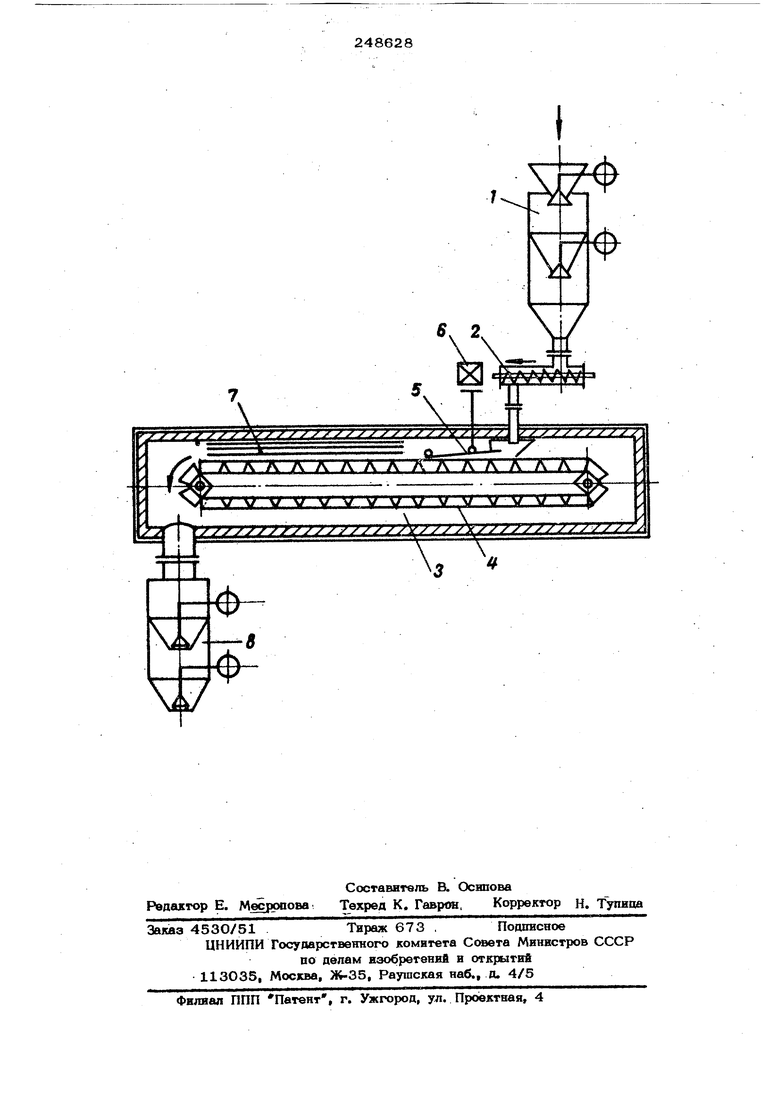

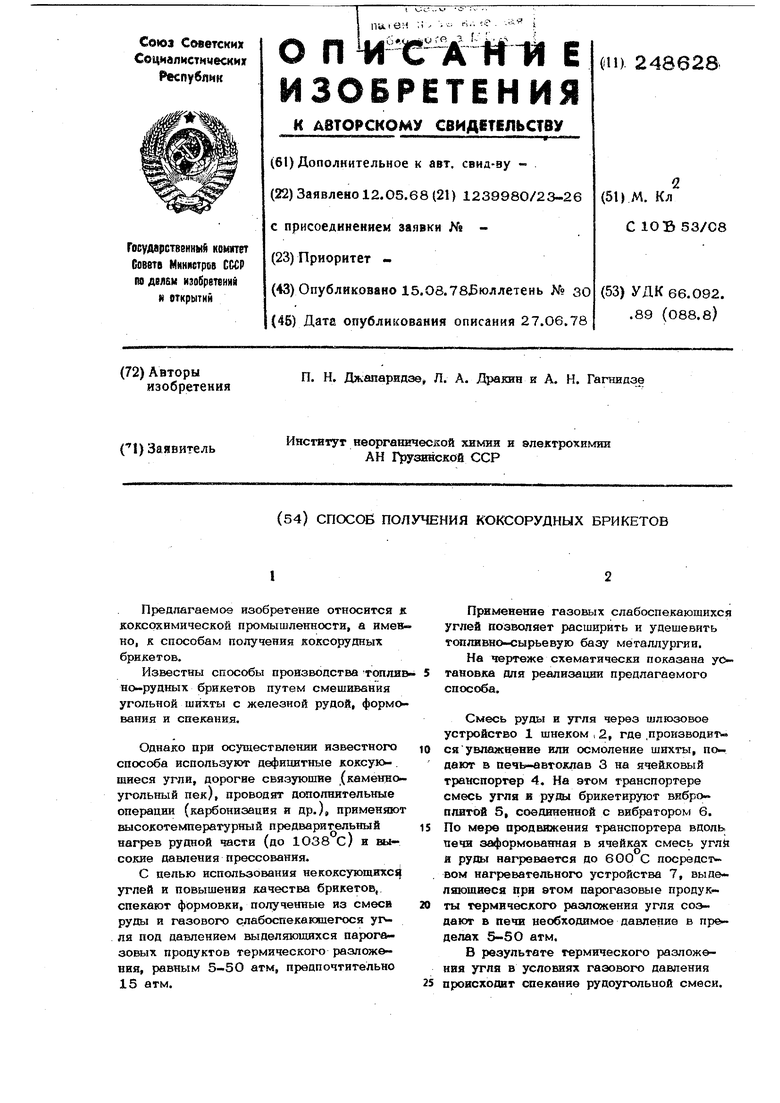

На чертеже схематически показана установка для реализации предлагаемого способа.

Смесь руды и угля через шлюзовое устройство 1 шнеком , 2, где .производится увлажнение или осмоление шихты, подают в печы-автоклав 3 на ячейковый транспортер 4. На этом транспортере смесь угля в руды брикетируют виброплитой 5, соединенной с вибратором 6. По мере продвижения транспортера вдоль, печи заформованная в ячейках смесь угли я руды нагревается до 600 С посредст вом нагревательного устройства 7, выде. ляюшиеся при 8том парогазовые продукты термического разложения угля соэдают в печи необходимое давление в пределах 5-50 атм.

Спеченные формовки при повороте ячейкового транспортера разгружают через шлюзовое устройство 8 и подают на допопнитель ую прокалку до температуры вОО-ЭОО С в прокалочную печь, работающую при атмосферном давлении.j

Пример. 3 кг сухого ткибульского угля обычного помола (О-З мм) сме-i шивают с 2 кг сухой железной руды круп- иостью 0,5 мм, к смеси добавляют 87 О мл BOOM к после тщательного перемешивания полученную шихту брикетируют. Брикетирование производят в цилиндрической пресс-/ форме диаметром .60 мл под давлением 150 кг/см .

Полученные брикеты укладывают в кор-|5 зину, сделанную из проволоки диаметром в мм, и помешают в автоклав для спекания. Спекание брикетов осуществляют путем нагревания автоклава со скоростью 5-6 С/мин. При температуре автоклава 20 280-.300с внутри него развивается да&ление, равное 15 атм. При дальнейшем нагревании автоклава это давление поддерживают на неизменном уровне путем сбрасывания избыточного давления в атмосферу.

При температуре 600 С нагрев автоклава прекращают, избыточное давление сбрасывают и автоклав охлаждают. После его охлаждения спеченные брикеты вып ружают и подвергают дополнительной про калке при атмосферном давлении. Для прокалки спеченные брикеты помешают в фарфоровые стаканы емкостью 400 мл, сверху засыпают мелкий кокс (О-З мм для предотвращения их выгорания и уста навливают в муфельную печь. Прокалку брикетов и муфельной печи осуществляют до температуры 800 С со скоростью 2°С/мин.

Прокаленные коксоруаные брикеты поо-ле охлаждения подвергают техническому анализу, анализу на восстановление же леза и физико-механическим испытаниям.

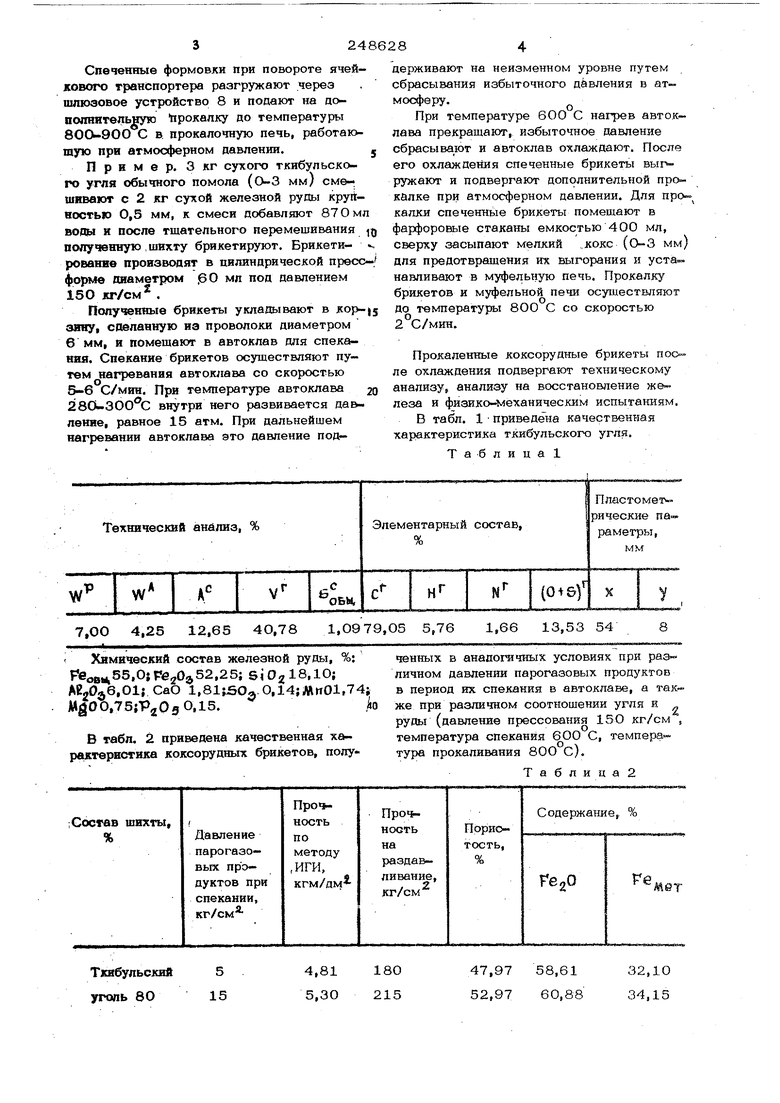

В табл. 1 приведена качественная характеристика ткибульского угля.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ СЛАБОСПЕКАЮЩИХСЯУГЛЕЙ | 1973 |

|

SU394413A1 |

| Способ приготовления брикетов | 1981 |

|

SU939574A1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К ВОЗГОНКЕ ФОСФОРА | 1994 |

|

RU2078032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-КОБАЛЬТОВОГО ОКИСЛЕННОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЧЕРНОВОЙ МЕДИ И СПЛАВА НА ОСНОВЕ КОБАЛЬТА | 2007 |

|

RU2359047C2 |

| Энерготехнологический агрегат | 1988 |

|

SU1576777A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

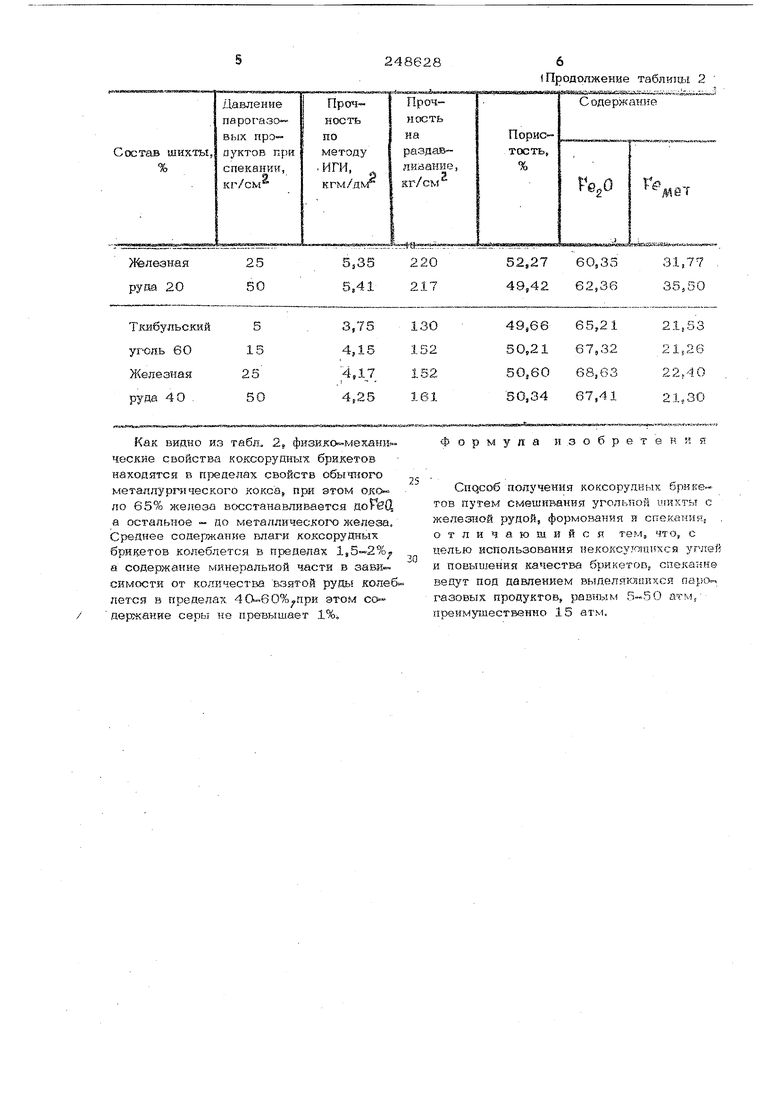

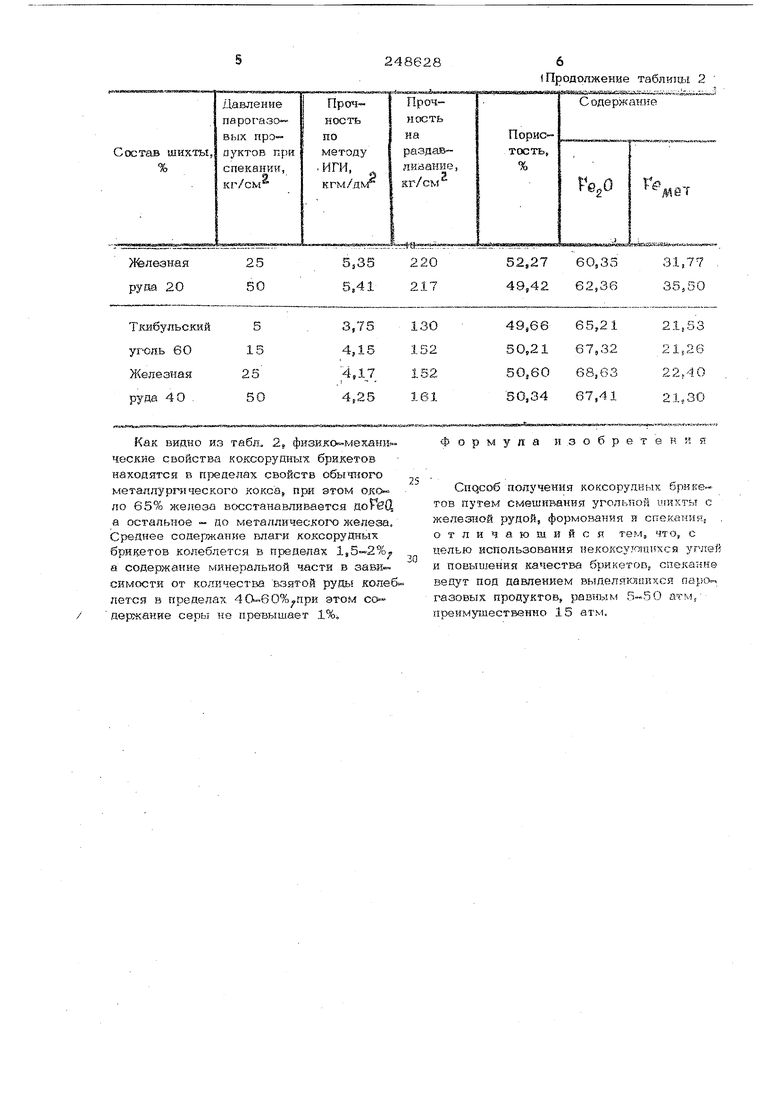

7,00 4,25 12,65 4О,78 1,0979,05 . Химический состав железной руды, %: Реовы.55,0 Ре20ф52,25; 6i02l8,10; АЕяОдб. СаО 1, 0,14;Mtt01r74j MgOO,75;P20gO,15., В табл. 2 приведена качественная характеристика коксорудных брикетов, полу5,76 1,66 13,53 54 ченных в аналогичных условиях при различном давлении парогазовых продуктов в период их спекания в автоклаве, а также при различном соотношении угля и руды (давление прессования 15О кг/см , температура спекания 6ОО С, температура прокаливания 800 С). Таблица2

Как видно из табл. 2, физико-механи ческие свойства коксорудных брикетов находятся в пределах свойств обышого металлургического кокса, при этом около 65% железа восстанавливается .цоГеЦ а остальное - до металлического) железа. Среднее содержанке влаги коксорудных брикетов колеблется в пределах IgS-2%, а содержание минеральной части в зави симости от количества взятой рудь5 копе6 лется в пределах 4О.60%,при этом со держание серы ие превышает 1%,

о р м у д а изобретен и я

Способ получения коксорудных брикетов путем смешивания угольтьой игихты с железной рудой, формования и спекания. , отличающийся тем, что, с целью использования некоксу отц1 хся углей и повышения качества брикетоВе спекание ведут под давлением выделякзппхся паро. газовых продуктов, равным 5-50 атм; преимушественно 15 атм.

Х Xv

ТУ А А. /ч А А л Л / Д Д А, Л Л Г

. V у . Лл у у /: у

У/УУУ/У УУУУУУУУУУУУУуУУУУУУУуууУ УУУУ

/

5

Ззг4

V 747 У V Л/ V

л..

Авторы

Даты

1978-08-15—Публикация

1968-05-12—Подача