1

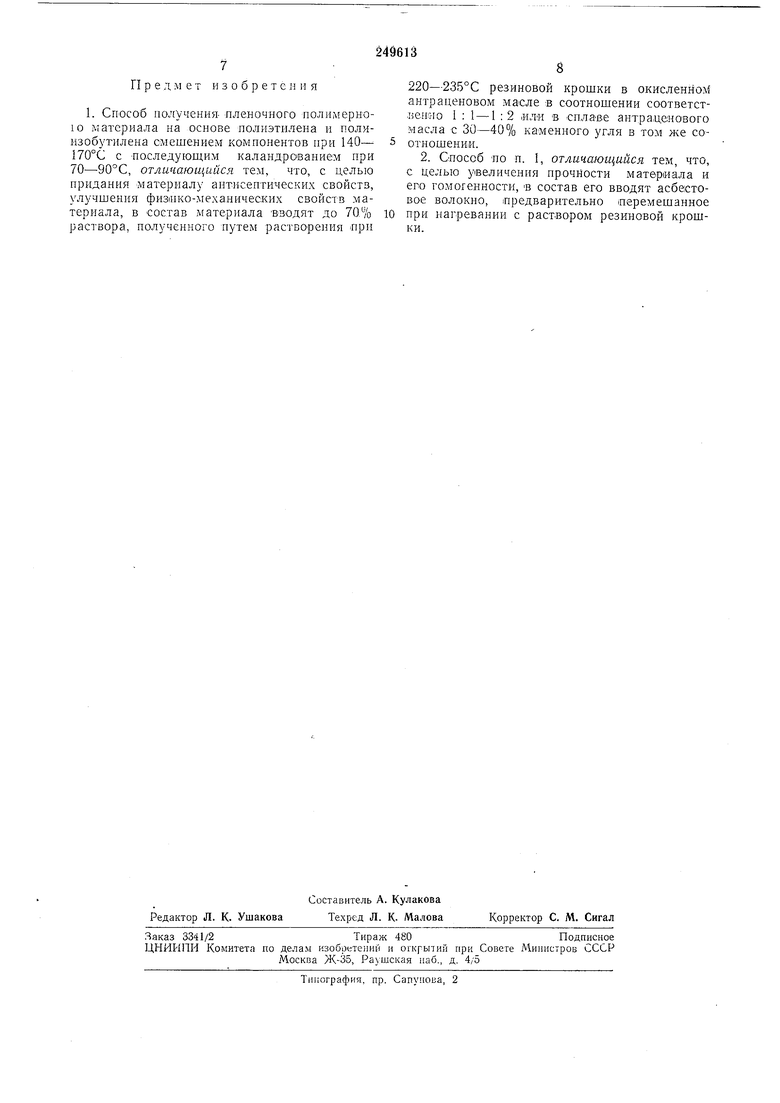

Известен способ получения пленочного материала на основе полиэтилена и лолиизобутилена смешением компонентов при 140- 170°С с последующим каландрованием при 70-90°С.

С целью придания матер|Иалу антисептических свойств и улучшения его физико-механических свойств в состав материала вводят до 70% раствора, полученного растворением при 220-235°С резиновой крошки в окисленном антраценовом масле в соотиошении соответственно 1 : 1-1 :2 или в сплаве антраценового масла с 30-40% каменного угля в том же соотношении. Кроме того, для увеличения лроч.ности материала в состав его добавляют асбестовое волокно, предварительно перемешанное при нагревании с раствором резиновой крошки.

В состав материала входит полиэтилен высокого или низкого давления или их смесь 15- 30%, лолиизобутилен П-П8 или П-200 15- 30%, резиновая крошка ,из отработанных автопокрышек 12-21%, окисленное антраценовое масло или его сплав с каменным углем 28-49%.

Отличие предлагаемого способа состоит в введении в состав материала повышенного содержания резины в виде раствора резиновой крошки в окисленном антраценовом масле или Б сплаве его с 30-40i/s каменмого угля - антрацита. Повысить содержавие .резиновой крошки в перечисленных мягчителях стало возможным благодаря тому, что в ароматических углеводородах (в окисленном антраценовом масле) растворение резлны происходит более активно, при этом образуется раствор, -поддающийся перекачке насосом при температуре 220-230°С.

Сочетание антисептических свойств окисленного антраценового масла -и его сплавов с антрацитом с увеличенным содерлсанием резины позволяет Получить биокорнестойкие высокоэластические материалы с повышенной прочностью.

Материал готовят смешением компонентов в смесителях, -применяемых для переработки пластмасс, лри температуре смешения 140- 170°С с последующим вальцеванием при той же температуре и .каландрованнем в пленку

заданной толщины при температуре 70-90°С. Компоненты смешивают в любой :последовательности. После смешения массу подают на подогревательные фрикционные вальцы.

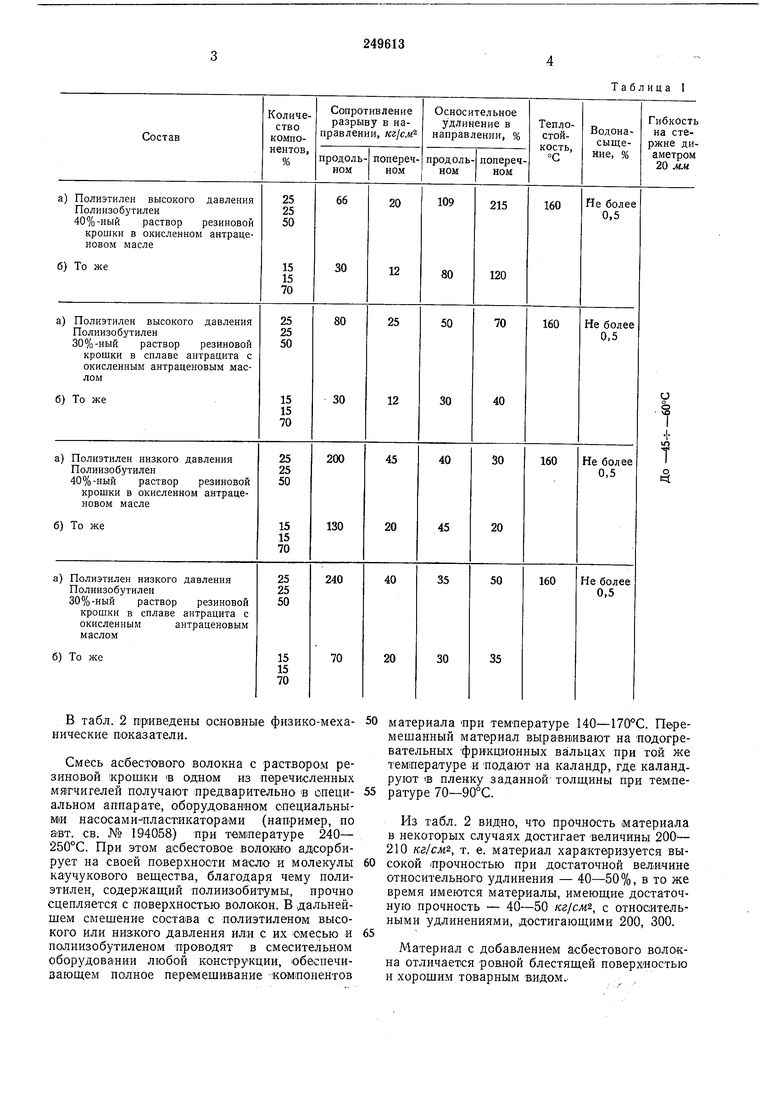

В табл. 1 приведены свойства материала, полученного по предлагаемому способу.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления пленочного полимерного материала | 1980 |

|

SU897799A1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| МОДИФИКАТОР ОРГАНИЧЕСКОГО ВЯЖУЩЕГО | 2014 |

|

RU2583016C2 |

| МАТЕРИАЛ "РЕЗИНОЛ-БЕН" ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2176713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО ЭЛАСТИЧНОГО МАТЕРИАЛА | 1998 |

|

RU2145615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2314375C2 |

| КОМПОЗИЦИЯ для ИЗГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1970 |

|

SU287565A1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1995 |

|

RU2086576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1995 |

|

RU2086575C1 |

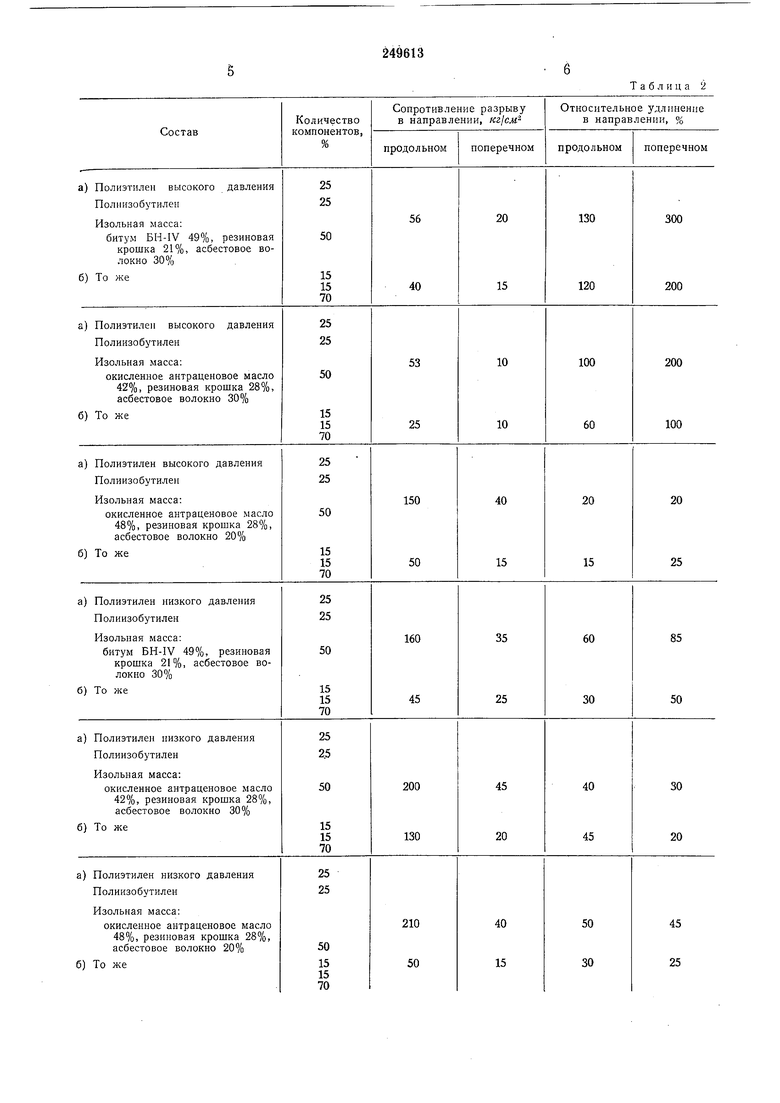

В табл. 2 приведены основные физико-механические показатели.

Смесь асбестового волокна с раствором резиновой Крошки В одном из перечисленных мзгчигелей получают предварительно -в специальном аппарате, оборудованном специальными насосами-пластикатораМи (например, по авт. св. № 194058) -при температуре 240- 250°С. При этом асбестовое волокно адсорбирует на своей поверхности масло и молекулы каучукового вещества, благодаря чему полиэтилен, содержащий полиизобигумы, прочно сцепляется с поверхностью волокон. В дальнейшем смешение состава с полиэтиленом высокого или HH3iKoro давления или с их омесью и полиизобутиленом проводят в смесительном оборудовании любой конструкции, обеспечивающем полное перемешивание -компонентов

материала при температуре 140-170 С. Перемешанный материал выраввивают на подогревательных фрикционных вальцах при той же температуре и подают на каландр, где каланд. руют ш пленку заданной толщины при температуре 70-90°С.

Из табл. 2 видно, что прочность 1материала в некоторых случаях достигает величины 200- 210 кг/ежа, т. е. материал характеризуется высокой прочностью при достаточной величине относительного удлинения - 40-50%, в то же время имеются материалы, имеющие достаточную прочность - 40-50 кг1см, с относительными удлинениями, достигающими 200, 300.

Таблица 2

7 Пред м е т изобретен м я

220-235°С резиновой крошки в oкиcлeннo 4 антраиеновом масле в соотношении соответстj e. 1:1 -1:2 лля -в сплаве аитра.ценового масла с 30-40% каменного угля в том же еоотношении.

Авторы

Даты

1969-01-01—Публикация