Изобретение относится к строительной промышленности, в частности к способу получения кровельного эластичного материала, и может быть использовано в производстве строительных материалов.

Известен способ получения кровельного эластичного материала путем смешения полиизобутилена, полиэтилена или дивинил-стирольного термоэластопласта с битумом, пеком и наполнителями и последующей переработки на вальцево-каландровом оборудовании /Промышленность строительных материалов. Серия 6, выпуск 2, Обзор ВНИЭСМ, М., 1980, с. 18/.

Покрытия, полученные этим способом, обладают неплохим комплексом свойств, однако экономический кризис и рост цен на нефть заставили промышленность обратить внимание на использование вторичного сырья для получения строительных материалов.

Известен способ получения строительного эластичного материала с использованием вторичного сырья. В резино-смесителе смешивают текстильно-битумные отходы, очесы, резиновую крошку, затем перемещают смесь в обогреваемый смеситель, перемешивают смесь при 180oC с битумом и отходами полиэтилена, полученную гомогенную смесь направляют на каландр для получения рулонного материала в виде полотнищ /Патент РФ N 2034877, C 08 L 95/00, Б.И. 13, 1995/.

Однако материал, полученный этим способом, не имеет достаточную прочность.

Наиболее близким к предлагаемому является способ /прототип/ получения кровельного эластичного материала путем переработки изношенных автопокрышек, заключающийся в отделении бортовых колец, дроблении покрышек в крошку, отделении от крошки кордного волокна и смешении крошки с добавками: битумом, наполнителями, пластификаторами, девулканизации, охлаждении, пластикации. Процесс девулканизации и смешения компонентов проводят при 210oC /Красновская О.А., Сурмелид Д.Д. Кровельные гидроизоляционные и герметизирующие материалы на резинобитумном вяжущем. Обзор, ЦНИИЭСМ, М., 1968, с. 4-7, 16, 17/.

Материалы, полученные этим способом, обладают низкой стойкостью к тепловому старению и соответственно невысокой долговечностью. При дроблении автопокрышек остаются отходы: кордное волокно и бортовые кольца, для смешения с крошкой используют дефицитные материалы: битум, канифоль, иден-кумароновые смолы, нефтяные масла.

Целью изобретения является повышение долговечности: стойкости к тепловому старению покрытия и улучшения экологии окружающей среды /за счет снижения отходов и использования вторичного сырья/.

Поставленная цель достигается тем, что в способе получения кровельного эластичного материала из изношенных покрышек, заключающийся в отделении бортовых колец от покрышек, дроблении остальной части покрышек в крошку, отделении от крошки кордного волокна, девулканизации крошки, смешении с наполнителем, пластикации и формовании материала, после отделения от крошки кордного волокна проводят процесс пиролиза на летучую фракцию и твердый углеродный остаток, при этом летучую фракцию конденсируют, термостатируют при 80-90oC в течение 6-8 часов, окисляют кислородом воздуха при 150-160oC в течение 10-12 часов, девулканизацию крошки проводят в полученной пиролизной смоле в массовом соотношении 1:0,15-0,2, соответственно, при 220-240oC в течение 9-10 мин охлаждают полученный девулканизат, в качестве наполнителя используют полученный дробленый углеродный остаток и смешивают с ним охлажденный девулканизат в массовом соотношении 0,2-0,34:1, соответственно, при 130-140oC в течение 7-8 мин. При этом можно дополнительно вводить битум или целевые добавки.

Способ по изобретению осуществляют следующим образом: покрышки подают на борторезательный станок, где проводят вырезку бортовых колец и резку покрышки на узкие ленты.

Ленты подают на дробильные вальцы, откуда дробленая крошка подается на вибросито. Фракция, не прошедшая через сито, представляет собой кордное волокно. Фракция, прошедшая через сито, направляется на размольные вальцы. Вальцы работают по замкнутому циклу: вальцы-вибросито-вентилятор-циклон-сито. Крошка размером частиц более 1 мм поступает на домол. Крошка размером менее 1 мм поступает в бункер готовой продукции.

Бортовые кольца и кордное волокно поступают в загрузочный бункер реактора пиролизной установки. Из бункера отходы ленточным скребковым транспортером подаются в реактор, обогреваемый собственными топочными газами. В пусковой период реактор разогревают за счет сжигания природного газа.

Пиролиз отходов проводят при 500-600oC. Летучие продукты выходят из реактора через циклоны в скруббер, где из летучих продуктов конденсируется пиролизная смола, которая стекает в куб скруббера. Пиролизная смола очищается путем термоотстоя при 80-90oC в течение 6-8 часов, окисляется кислородом воздуха при 150-160oC за 10-12 часов и подается в расходную емкость технологического процесса.

Твердый углеродный остаток, образующийся в реакторе, опускается вниз в зону охлаждения и выгружается на валковую дробилку. Молотый дисперсный остаточный углерод направляется пневмотранспортером в расходную емкость.

В девулканизатор /смеситель непрерывного действия/ подают крошку и окисленную пиролизную смолу в соотношении 1:0,15-0,20, проводят девулканизацию при 220-240oC 9-10 минут. Полученный девулканизат охлаждают, перемешивают в смесителе непрерывного действия с дисперсным /дробленым/ остаточным углеродом в соотношении 1:0,20-0,34 в течение 7-8 минут при 130-140oC. При необходимости получения материала с заданными свойствами девулканизат и дисперсный остаточный углерод перемешивают с битумом и другими целевыми добавками.

Готовую смесь выгружают, охлаждают и обрабатывают на вальцах и каландре в листы нужного размера.

Характеристика получаемых продуктов.

1. Резиновая крошка.

Массовая доля остатков кордного волокна (вискозного и капронового), % - 5-9

Массовая доля воды, % не более - 1,5

Массовая доля резины, просеянной через сито с сеткой 1 мм, % - 100

Массовая доля частиц черных металлов, % не более - 1,0

2. Окисленная тяжелая пиролизная смола.

Плотность, г/см2 - 0,965-1,054

Молекулярная масса, усл.ед. - 250-525

Температура вспышки в открытом тигле, oC выше - 140

Йодное число, г/100 г продукта - 5,03-8,4

Элементарный состав: мас. %

C - 86,50-87,00

H - 10,90-11,10

S - 0,70-0,90

U - 0,25-0,43

O2 - остальное

Внешний вид - вязкая жидкость черного цвета.

Групповой углеводородный состав, маc.%:

парафино-нафтеновые - 41,7

олефиновые - 12,0

ароматические - 46,3

3. Дисперсный остаточный углерод.

Удельная геометрическая поверхность, м/2г - 49-55

Абсорбция дибутилфталата, см2/100 г - 45-69

рН водной суспензии - 6-9

массовая доля минеральной части, маc.% - 11-15

зольность, маc.% - 10-11,8

влажность, % - 0,5-0,8

температура тления, oC - 280-310

температура воспламенения, oC - выше 580

Примеры конкретного исполнения,

Пример 1. В девулканизатор загружают, % по массе:

резиновую крошку - 57,4

окисленную пиролизную смолу - 8,6

соотношение компонентов - 1:0,15

температура девулканизации - 230oC

время - 10 минут

соотношение девулканизата и

дисперсного углерода - 1:0,34

Пример 2. В девулканизатор загружают:

резиновую крошку - 55

окисленную пиролизную смолу - 11

соотношение компонентов - 1:0,20

температура девулканизации - 240oC

время - 9 минут

температура смешения девулканизата и дисперсного углерода - 140oC

время - 7 минут

соотношение девулканизата и дисперсного углерода - 1:0,34

Пример 3. В девулканизатор загружают:

резиновую крошку - 69,6

окисленную пиролизную смолу - 10,4

соотношение компонентов - 1:0,15

температура девулканизации - 230oC

время - 9 минут

температура смешения девулканизата и дисперсного углерода - 140oC

время - 8 минут

соотношение девулканизата и дисперсного углерода - 1:0,20

Пример 4. В девулканизат загружают:

резиновую крошку - 66,7

окисленную пиролизную смолу - 13,3

соотношение компонентов - 1:0,20

температура девулканизации - 240oC

время - 9 минут

температура смешения девулканизата и дисперсного углерода - 130oC

время - 7 минут

соотношение девулканизата и дисперсного углерода - 1:0,25

Пример 5. Как в примере 1, только температура девулканизации - 210oC.

Пример 6. Как в примере 1, только время девулканизации - 8 минут.

Пример 7. Как в примере 1,только температура девулканизации - 250oC.

Пример 8. Как в примере 1, только время девулканизации - 11 минут.

Пример 9. Как в примере 1, только температура смешения девулканизата с дисперсным остаточным углеродом - 110oC.

Пример 10. Как в примере 1, только время смешения девулканизата с дисперсным углеродом - 6 минут.

Пример 11. Как в примере 1, только температура смешения девулканизата с дисперсным углеродом - 150oC.

Пример 12. Как в примере 1, только время смешения девулканизата с дисперсным углеродом - 9 минут.

Пример 13. В девулканизат загружают, % по массе:

резиновую крошку - 57,9

окисленную пиролизную смолу - 8,1

соотношение компонентов - 1:0,14

температура девулканизации - 240oC

время - 9 минут

температура смешения девулканизата с дисперсным углеродом - 130oC

время - 7 минут

соотношение девулканизата и дисперсного углерода - 1:0,38

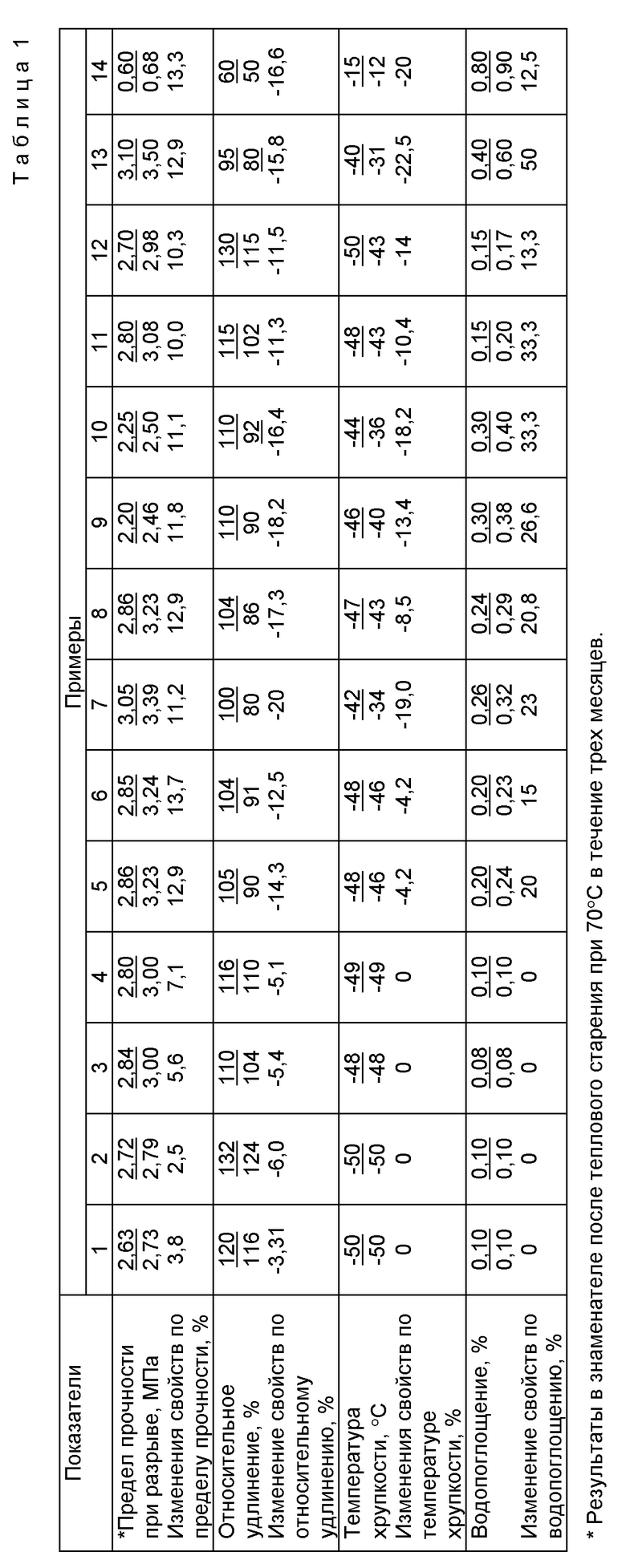

В таблице 1 приведены физико-механические свойства: начальные и после теплового старения при температуре 70oC в течение 3 месяцев.

Данные таблицы /примеры 1-4/ показывают, что материалы, полученные по изобретению, хорошо выдерживают тепловое старение. Изменение его показателей после старения очень незначительны.

Таким образом, по сравнению c прототипом, материал, полученный по изобретению, по пределу прочности после теплового старения превосходит прототип в 3-5 раз, т.е. материал, полученный по изобретению, значительно превосходит и по долговечности.

Состав для кровельного эластичного покрытия может содержать дополнительно битум БН-IV, который вводится в смесь после смешения девулканизата с дисперсным остаточным углеродом. С этой целью в технологическую линию дополнительно устанавливается смеситель непрерывного действия. Количество вводимого битума - 10 маc. ч. на 100 маc. ч. смеси, но может колебаться в зависимости от заданных свойств материала. Составы и свойства этого покрытия представлены в таблице 2.

Кровельный эластичный материал может быть вулканизованным. С этой целью после смесителя смесь охлаждают, вводят на вальцах в нее вулканизующую группу /например, на 100 маc.ч. смеси: серы - 1,5 маc. ч., тиурама -0,8 маc. ч., каптакса - 0,8 маc.ч./, каландрируют в листы и вулканизуют при 160oC.

Для вулканизации взяты составы по примерам, описанным выше.

Свойства вулканизованного материала до и после теплового старения приведены в таблице 3.

Данные таблицы показывают, что и вулканизованный материал, полученный по предлагаемой технологии /примеры 1-4/ имеет изменения после теплового старения, превосходящие другие составы примерно в 4 раза.

Изношенные покрышки, переработанные по предлагаемой безотходной технологии в кровельный материал, позволяют сэкономить дефицитные первичные продукты: битум, пластификаторы, наполнители. Это дает возможность получать покрытия с низкой себестоимостью.

Кроме этого, полная переработка изношенных покрышек /в отход идет только металл, который поступает в металлолом для переработки/ не позволяет засорять окружающую среду отходами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| Комплексный модификатор асфальтобетонной смеси и способ его получения | 2022 |

|

RU2796216C1 |

| Модифицированное битумное вяжущее | 2019 |

|

RU2712686C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОЙ КОМПОЗИЦИИ И БИТУМНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2162475C2 |

| МОДИФИЦИРОВАННЫЙ БИТУМ ДЛЯ СТРОИТЕЛЬСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2812072C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО НАПОЛНИТЕЛЯ И ШИННОГО РЕГЕНЕРАТА НА ЕГО ОСНОВЕ | 2023 |

|

RU2827647C1 |

| Состав для получения гидроизоляционного материала | 1979 |

|

SU872537A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1997 |

|

RU2128115C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СОВМЕЩЕНИЯ РЕЗИНОВОЙ КРОШКИ С ИНГРЕДИЕНТАМИ РЕЗИНОВЫХ СМЕСЕЙ | 2001 |

|

RU2216555C2 |

Описывается способ получения кровельного эластичного материала из изношенных покрышек путем отделения от покрышек бортовых колец, дробления остальной части покрышек в крошку, отделение от крошки кордного волокна, девулканизации крошки, введения наполнителя, пластификации и формования материала, отличающийся тем, что отделенные бортовые кольца и кордное волокно подвергают пиролизу с получением летучей фракции и твердого углеродного остатка, при этом летучую фракцию конденсируют, термостатируют при 80 - 90oC в течение 6 - 8 часов, окисляют кислородом воздуха при 150 - 160oC в течение 10 - 12 часов с получением пиролизной смолы, которую используют при девулканизации крошки, отделенной от кордного волокна при массовом соотношении крошка : пиролизная смола, равном 1 : 0,15 - 0,2 соответственно, девулканизацию осуществляют при 220 - 240oC в течение 9 - 10 минут с последующим охлаждением полученного девулканизата, в качестве наполнителя используют углеродный остаток от вышеописанного пиролиза, подвергнутый дроблению, смешение вышеуказанного наполнителя и охлажденного девулканизата осуществляют в массовом соотношении 0,2 - 0,34 : 1 соответственно при 130 - 140oC в течение 7 - 8 минут с последующим охлаждением. Технический результат - повышение долговечности покрытия и улучшение экологии окружающей среды. 1 з.п.ф-лы, 3 табл.

| КРАСНОВСКАЯ О.А | |||

| и Кровельные гидроизоляционные и герметизирующие материалы на резинобитумном вяжущем | |||

| - М.: ЦНИИ ЭСМ, 1968, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, 110246 A, 27.06.1956 | |||

| SU, 1250539 A1, 15.08.1986 | |||

| SU, 1162842 A, 23.06.1985 | |||

| ШЕИН В.С | |||

| и Обезвреживание и утилизация выбросов и отходов при производстве и переработке эластомеров | |||

| - М.: Химия, 1987, с.225 - 256. | |||

Авторы

Даты

2000-02-20—Публикация

1998-12-18—Подача