1

Известен способ определения прочностных характеристик материалов, заключающийся в том, что в поверхность испытуемого образца вдавливают шар под определенной нагрузкой, замеряют диаметр отпечатка и подсчитьжаюг твердость материала.

Однако недостатком этого способа является невозможность количественной оценки работы динамического деформцрования, которая до сих лор определяется на копрах при нспытаНИИ специальных образцов, что трудоемко и небезопасно.

Предлагаемый способ отличается от известного тем, что вдавливание шара проводят под возрастающей нагрузкой до получения участка с постоянной максимальной твердостью, по величине которого судят о работе динамического деформирования, что позволяет проводить безобразцовое локальное определение также (работы динамического деформирования. ,

Для изучения анизотропии свойств испытуемого материала вдавливание проводят в нескольких точках его поверхности.

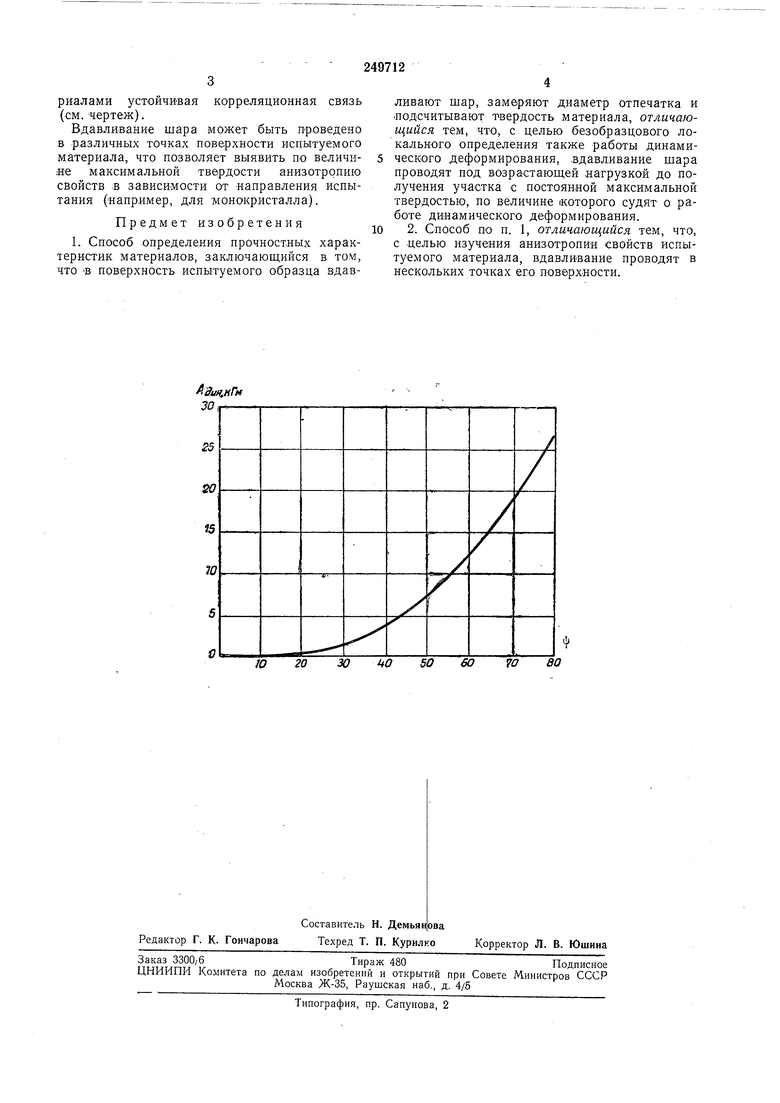

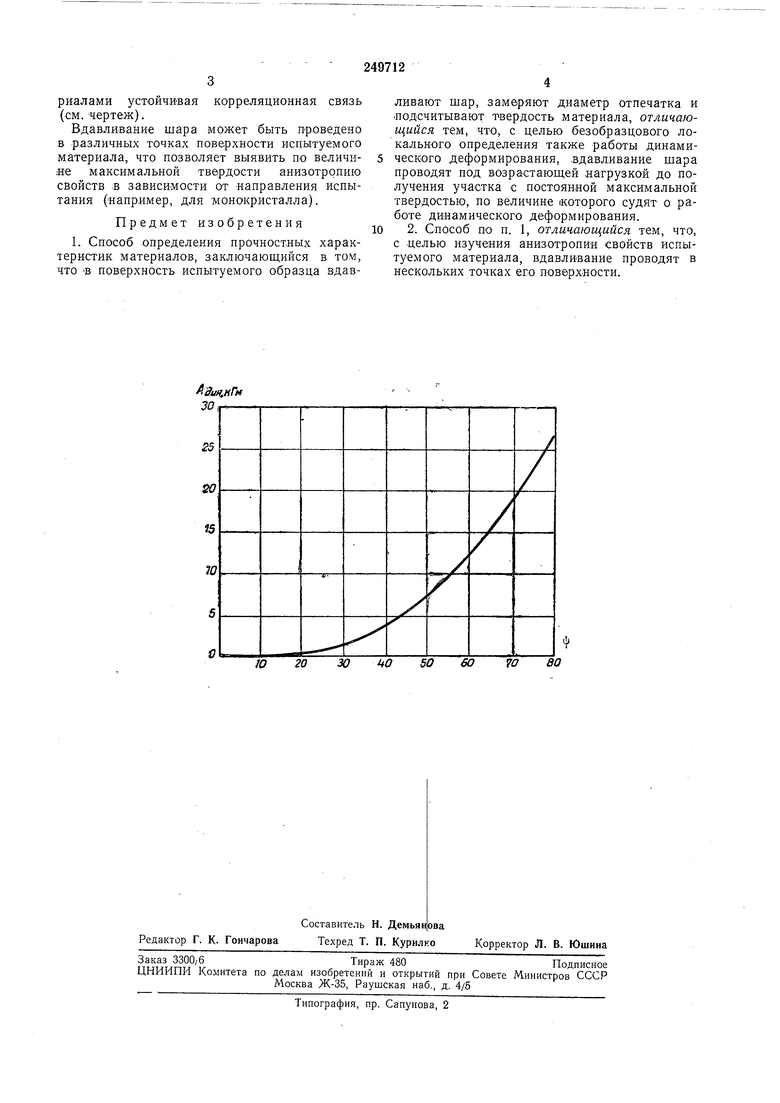

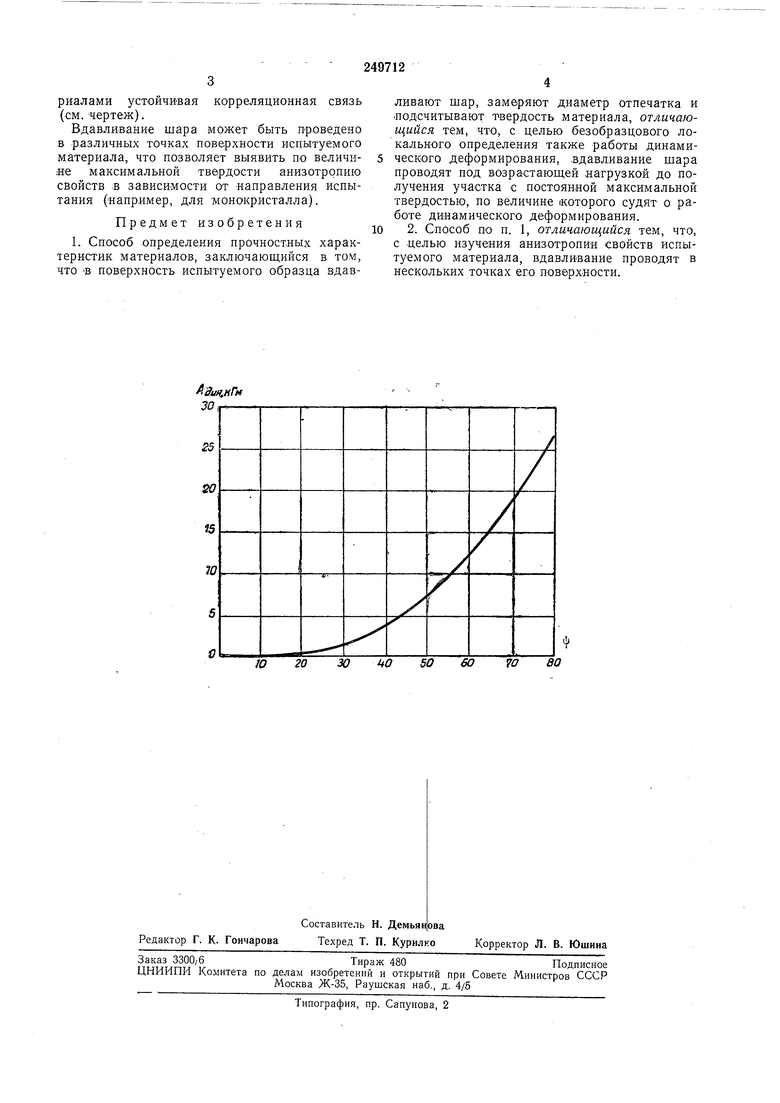

На чертеже изображен график зависимости

(r.y}.

и ту же лунку шар под постепенно возрастающей ступенчатой нагрузкой и измеряют диаметры остаточных отпечатков на каждой ступени нагружения. Твердость Я в кг/мм подсчитывают ПО формуле

лД2-).

---yD2 d2

где Р - нагрузка, кГ;

D - диаметр шара, мм; d - диаметр остаточного отпечатка, мм. Указанные операции проводят до тех пор, пока не выявят полностью участок с постоянной максимальной твердостью. Затем определяют относительную деформацию г.у, % на этом участке по формуле

,

d.

где й„ - диаметр остаточного отпечатка, которому соответствует начало постоянства максимальной твердости; к диаметр остаточного отпечатка, которому соответствует конец постоянства максимальной твердости.

риалами устойчивая корреляционная связь (см. чертеж).

Вдавливание шара может быть проведено в различных точках поверхности испытуемого материала, что позволяет выявить по величине максимальной твердости анизотропию свойств в зависимости от «аправления испытания (например, для монокристалла).

Предмет изобретения

1. Способ определения прочностных характеристик материалов, заключающийся в том, что В поверхность испытуемого образца вдавливают шар, замеряют диаметр отпечатка и подсчитывают твердость материала, отличающийся тем, что, с целью безобразцового локального определения также работы динамического деформирования, вдавливание шара проводят под возрастающей .нагрузкой до получения участка с постоянной максимальной твердостью, по величине которого судят о работе динамического деформирования.

2. Способ по п. 1, отличающийся тем, что, с .целью изучения анизотроиии свойств испытуемого материала, вдавливание проводят в нескольких точках его поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛОВ И ИХ СПЛАВОВ | 1993 |

|

RU2080581C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И ПАРАМЕТРОВ ПРОЧНОСТИ МАТЕРИАЛЬНОЙ СРЕДЫ | 2016 |

|

RU2615517C1 |

| Способ определения интенсивности деформаций и напряжений в локальных зонах пластически деформированного материала | 2015 |

|

RU2610936C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ НАКЛЕПАННОГО СЛОЯ | 2014 |

|

RU2571305C1 |

| Способ определения температуры стеклования | 2017 |

|

RU2665500C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| Способ определения хрупкости материалов | 1990 |

|

SU1758501A1 |

| Способ оценки абразивной износостойкости материалов | 1990 |

|

SU1786393A1 |

| Способ определения максимальной твердости металлов | 1987 |

|

SU1442871A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННЫХ И ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ ПРИ БОЛЬШИХ ДЕФОРМАЦИЯХ И НЕОДНОРОДНОМ НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2006 |

|

RU2324162C2 |

ЗищкГн

30,

25

SO

«5

Ю 20 30

6О 7О 80

50

Даты

1969-01-01—Публикация