Изобретение относится к области измерений и может быть использовано для исследования механических характеристик материалов деталей и конструкций.

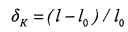

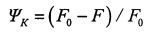

Известен способ определения деформации в пластически деформированном металле методом растяжения образца (Золотаревский B.C. Механические свойства металлов. - М.: Металлургия, 1983 г., 350 с., С. 11-13), согласно которому из материала детали вырезают образец, проводят его испытание на растяжение и по значениям длин и поперечных сечений образца до и после растяжения рассчитывают значения относительной деформации в пластически деформированном металле по формулам:  и

и  , где δК - относительное остаточное удлинение образца; ΨК - относительное остаточное сужение образца;

, где δК - относительное остаточное удлинение образца; ΨК - относительное остаточное сужение образца;  и F0 - длина и поперечное сечение образца в исходном состоянии;

и F0 - длина и поперечное сечение образца в исходном состоянии;  и F - длина и поперечное сечение образца после наклепа растяжением.

и F - длина и поперечное сечение образца после наклепа растяжением.

Недостатками этого способа являются большие трудозатраты и материалозатраты при изготовлении и испытании образцов.

Наиболее близким по технической сущности к изобретению является способ определения интенсивности деформаций и напряжений в пластически деформированном материале (Дель Г.Д. Определение напряжений в пластической области по распределению твердости. - М.: Машиностроение, 1971), заключающийся в том, что для испытуемого материала получают тарировочные графики в координатах «интенсивность деформаций - твердость» и «интенсивность напряжений - твердость» при ступенчатом нагружении образца из данного материала, например, растяжением или сжатием, затем непосредственно в деформированном материале изделия производят вдавливание индентора, определяют твердость деформированного материала, после чего с использованием тарировочных графиков определяют интенсивности деформаций и напряжений в деформированном материале.

Недостаток этого способа заключается в больших трудозатратах и материалозатратах при получении тарировочных графиков для каждого испытуемого материала.

Технической задачей изобретения является определение интенсивности деформаций и напряжений в локальных зонах пластически деформированного материала вдавливанием индентора без необходимости проведения разрушающих испытаний стандартных образцов и построения тарировочных графиков с возможностью определения механических характеристик деформированного и недеформированного материала в процессе реализации способа.

Технический результат заключается в снижении трудоемкости и материалоемкости, а также расширении функциональных возможностей способа.

Это достигается тем, что в известном способе определения интенсивности деформаций и напряжений, включающем вдавливание индентора в деформированный материал изделия под нагрузкой F1, проводят дополнительно второе вдавливание в деформированный материал изделия под нагрузкой F2, причем F2>F1, а затем дважды вдавливают индентор в недеформированный материал изделия под этими же нагрузками, при этом все вдавливания осуществляют сферическим индентором, после чего определяют параметры деформационного упрочнения для деформированного и недеформированного материала, с учетом которых рассчитывают значения истинной предельной равномерной деформации для недеформированного и деформированного материала изделия, по разности которых определяют значение интенсивности деформаций в деформированном материале, а также рассчитывают значения истинного временного сопротивления для деформированного и недеформированного материала изделия, по разности которых определяют значение интенсивности напряжений в деформированном материале.

Реализация предлагаемого способа определения интенсивности деформаций и напряжений в локальных зонах пластически деформированного материала осуществляется следующим образом. На поверхности изделия, в котором имеются локальные зоны пластически деформированного материала, с помощью сферического индентора диаметром D производят два вдавливания в деформированный материал под разными нагрузками F1 и F2, причем F2>F1, измеряя при этом диаметры полученных отпечатков  и

и  соответственно. Затем производят два вдавливания в недеформированный материал под этими же нагрузками, и также производят замер диаметров полученных отпечатков

соответственно. Затем производят два вдавливания в недеформированный материал под этими же нагрузками, и также производят замер диаметров полученных отпечатков  и

и  .

.

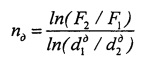

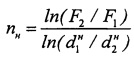

По результатам двух вдавливаний в деформированный материал определяют параметр деформационного упрочнения  для деформированного материала, а по результатам двух вдавливаний в недеформированный материал - параметр деформационного упрочнения

для деформированного материала, а по результатам двух вдавливаний в недеформированный материал - параметр деформационного упрочнения  для недеформированного материала:

для недеформированного материала:

;

;  .

.

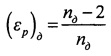

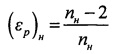

Экспериментально установлено, что значение истинной предельной равномерной деформации εр однозначно зависит от параметра n. По полученным значениям параметров упрочнения  и

и  рассчитывают значения истинной предельной равномерной деформации

рассчитывают значения истинной предельной равномерной деформации  и

и  для деформированного и недеформированного материала соответственно:

для деформированного и недеформированного материала соответственно:

;

;  .

.

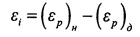

Затем рассчитывается интенсивность деформации εi в деформированном материале как разность полученных значений истинной предельной равномерной деформации  и

и  :

:

.

.

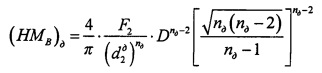

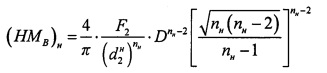

Для определения интенсивности напряжений в деформированном материале сначала рассчитывают значения твердости по Мейеру на пределе прочности  и

и  для деформированного и недеформированного материала по выражениям:

для деформированного и недеформированного материала по выражениям:

;

;

.

.

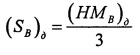

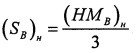

По полученным значениям  и

и  рассчитывают значения истинного временного сопротивления

рассчитывают значения истинного временного сопротивления  и

и  для деформированного и недеформированного материала соответственно, которые однозначно зависят от твердости по Мейеру на пределе прочности:

для деформированного и недеформированного материала соответственно, которые однозначно зависят от твердости по Мейеру на пределе прочности:

;

;  .

.

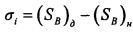

Интенсивность напряжений σi в деформированном материале рассчитывается как разность полученных значений  и

и  :

:

.

.

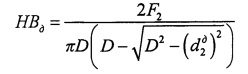

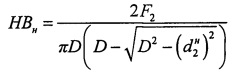

При испытаниях стальных конструкций в целях повышения информативности способа нагрузку вдавливания F2 выбирают равной 30⋅D2, что дает возможность дополнительно определить значения твердости по Бринеллю деформированного  и недеформированного

и недеформированного  металла с использованием ГОСТ 9012-59:

металла с использованием ГОСТ 9012-59:

;

;  .

.

Использование изобретения обеспечивает значительное повышение производительности измерений за счет отсутствия необходимости проведения трудоемких и материалоемких экспериментов по получению тарировочных графиков для каждого испытуемого материала. Также использование изобретения обеспечивает расширение функциональных возможностей способа, т.к. в процессе его реализации дополнительно определяются коэффициенты деформационного упрочнения, твердость по Мейеру, истинная предельная равномерная деформация и истинное временное сопротивление деформированного и недеформированного материала изделия, что позволяет получить более полную информацию о его фактических механических свойствах и эксплуатационных характеристиках. Кроме того, из-за отсутствия необходимости вырезки образцов для проведения испытаний, предлагаемый способ можно использовать в качестве неразрушающего безобразцового способа определения интенсивности деформаций и напряжений в локальных зонах пластически деформированного материала деталей и конструкций, например в гибах трубопроводов, на контактных площадках, в упрочненных холодной пластической деформацией местах изделий (алмазное выглаживание, обдувка дробью и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения сопротивления деформации металлических материалов при индентировании конусом | 2019 |

|

RU2724353C1 |

| Способ определения сопротивления деформации металлических материалов при индентировании четырехгранной пирамидой | 2019 |

|

RU2731034C1 |

| Способ определения сопротивления деформации металлических материалов | 2018 |

|

RU2703808C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ТВЕРДЫХ ПОКРЫТИЯХ НА ПОДАТЛИВЫХ ПОДЛОЖКАХ | 2022 |

|

RU2793300C1 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2475719C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МОДИФИЦИРОВАННОГО ПОВЕРХНОСТНОГО СЛОЯ МАТЕРИАЛА ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2646442C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СТЕРЖНЕВЫХ РЕЗЬБОВЫХ ИЗДЕЛИЙ ПО ПЛОТНОСТИ | 1997 |

|

RU2139514C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ НАПРЯЖЕННЫХ ПОКРЫТИЙ НА ИЗДЕЛИИ | 2023 |

|

RU2810152C1 |

Изобретение относится к области измерений и может быть использовано для исследования механических характеристик материалов деталей и конструкций. Сущность: осуществляют вдавливание индентора в деформированный материал изделия под нагрузкой F1, проводят дополнительно второе вдавливание в деформированный материал изделия под нагрузкой F2, причем F2>F1, а затем дважды вдавливают индентор в недеформированный материал изделия под этими же нагрузками. Все вдавливания осуществляют сферическим индентором. Определяют параметры деформационного упрочнения для деформированного и недеформированного материала, с учетом которых рассчитывают значения истинной предельной равномерной деформации для недеформированного и деформированного материала изделия, по разности которых определяют значение интенсивности деформаций в деформированном материале, а также рассчитывают значения истинного временного сопротивления для деформированного и недеформированного материала изделия, по разности которых определяют значение интенсивности напряжений в деформированном материале. Технический результат: снижение трудоемкости и материалоемкости, а также расширение функциональных возможностей способа.

Способ определения интенсивности деформаций и напряжений в локальных зонах пластически деформированного материала, заключающийся во вдавливании индентора в деформированный материал изделия под нагрузкой F1, отличающийся тем, что проводят дополнительно второе вдавливание в деформированный материал изделия под нагрузкой F2, причем F2>F1, а затем дважды вдавливают индентор в недеформированный материал изделия под этими же нагрузками, при этом все вдавливания осуществляют сферическим индентором, после чего определяют параметры деформационного упрочнения для деформированного и недеформированного материала, с учетом которых рассчитывают значения истинной предельной равномерной деформации для недеформированного и деформированного материала изделия, по разности которых определяют значение интенсивности деформаций в деформированном материале, а также рассчитывают значения истинного временного сопротивления для деформированного и недеформированного материала изделия, по разности которых определяют значение интенсивности напряжений в деформированном материале.

| СПОСОБ ИСПЫТАНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ПЛАСТИЧНОСТЬ | 2013 |

|

RU2555476C2 |

| СПОСОБ МЕХАНИЧЕСКОГО ИСПЫТАНИЯ МЕТАЛЛА | 2014 |

|

RU2553829C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛОВ | 1993 |

|

RU2086947C1 |

| US 4852397 A1 01.08.1989. | |||

Авторы

Даты

2017-02-17—Публикация

2015-12-11—Подача