Известно устройство для контроля степени измельчения на ситах порошкообразных материалов, включающее источник разрежения и пневморассеиватель, состоящий из верхнего и нижнего конусов, между которыми помещена сетка, и враш,ающегося над сеткой сопла. К нижнему конусу поджимается цилиндр с поддоном.

Цель настоящего изобретения - автоматизация отбора пробы, дозирования, просева, взвешивания и удаления крупного остатка носле взвешивания. Достигается она тем, что в нижний конус пневморассеивателя введена дозирующая трубка со сборным конусом на одном конце и бункером ввода пробы и трактом отсоса иа другом. Iiижний конус с сеткой и дозирующей трубкой жестко соединен с электромагнитным вибратором и через эластичный манжет - с верхним конусом пневморассеивателя, а под ни/киим конусом, пневморассеивателя установлена чащка двухпредельных весов с раструбами в верхней части, соединенная с масляным успокоителем. Плунжер весов эластично соединен с пневмоиоршнем, входящим с гарантированным зазором в тракт арретирования, который соединен с трактом просева.

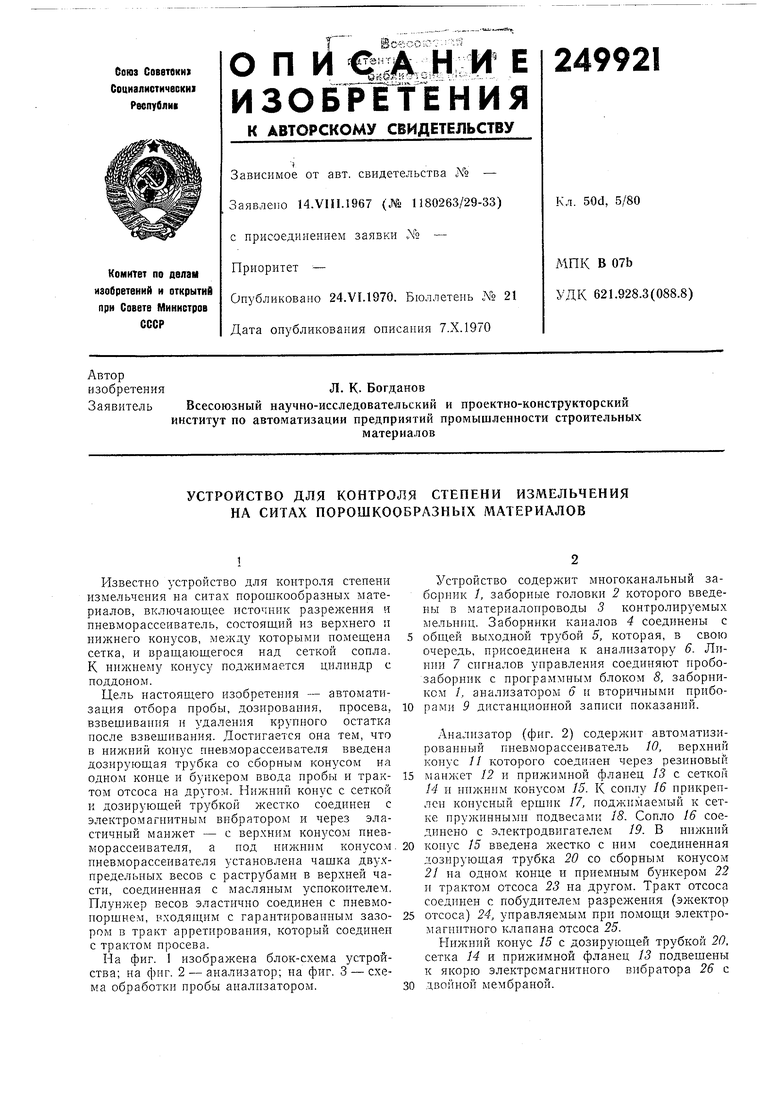

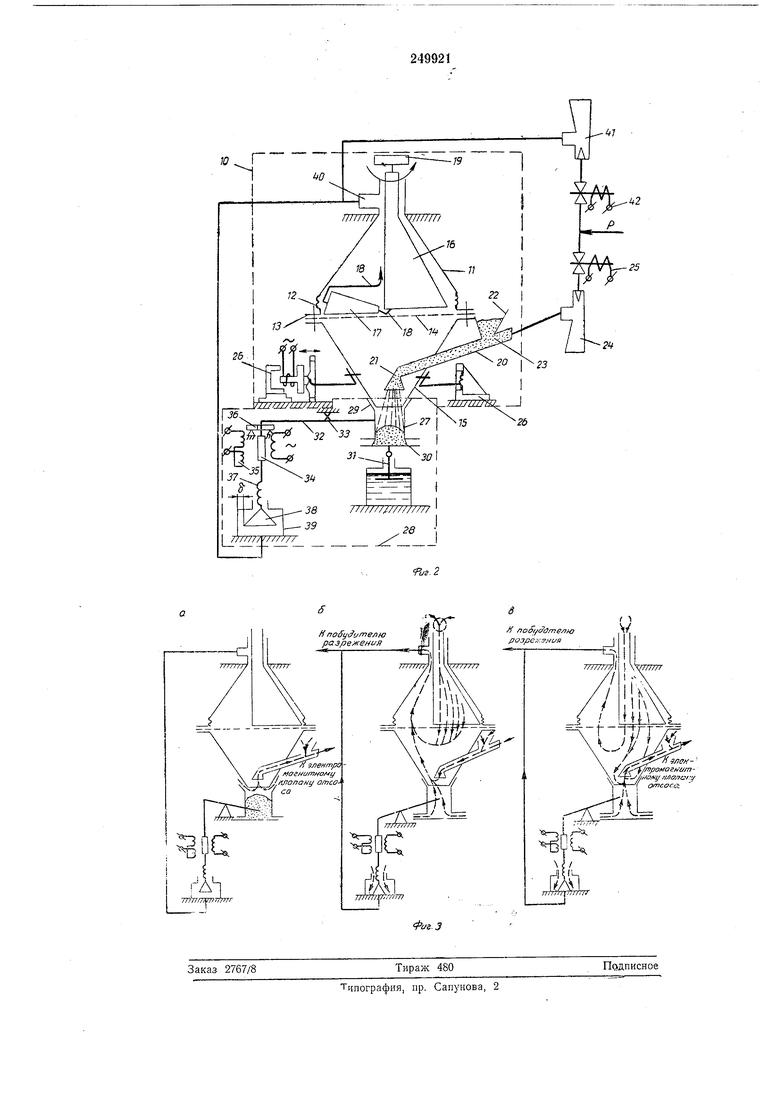

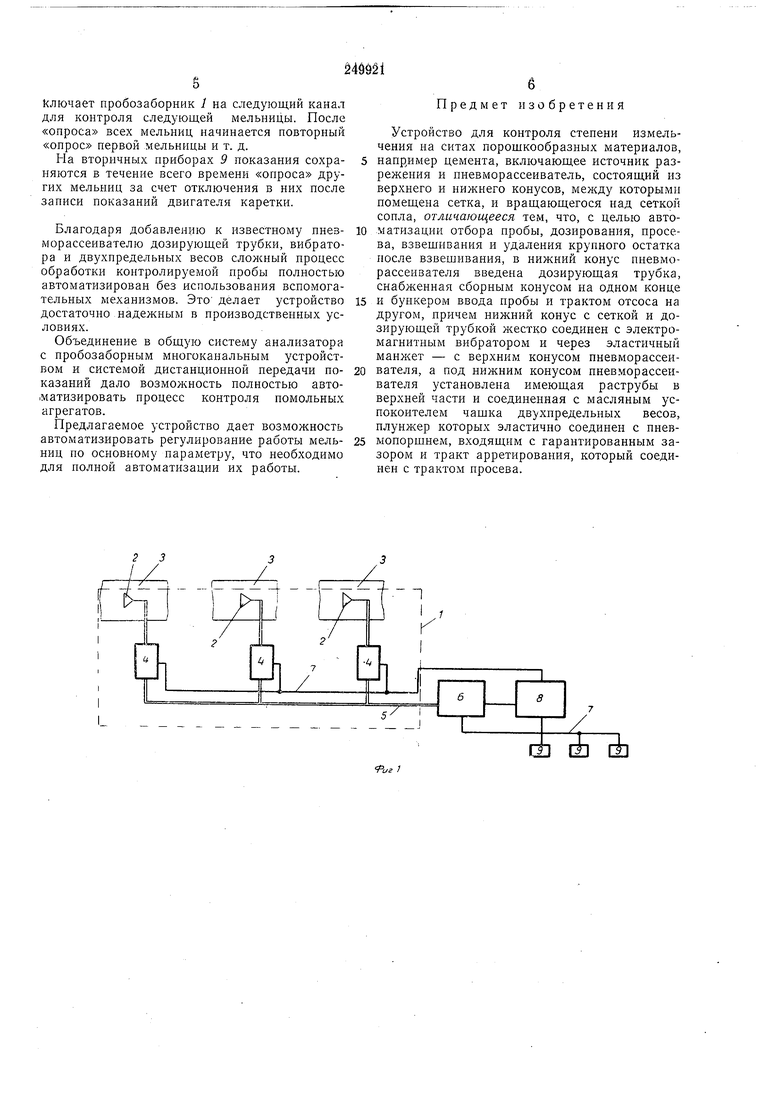

Устройство содержит многоканальный заборник 1, заборные головки 2 которого введены в материалоироводы 5 контролируемы.х мельниц. Заборники каиалов 4 соединены с общей выходной трубой 5, которая, в свою очередь, присоединена к анализатору 6. Линии 7 сигналов управления соединяют пробозаборник с программным блоком 8, заборииком /, анализатором 6 и вторичными приборами 9 дистанционной записи показаний.

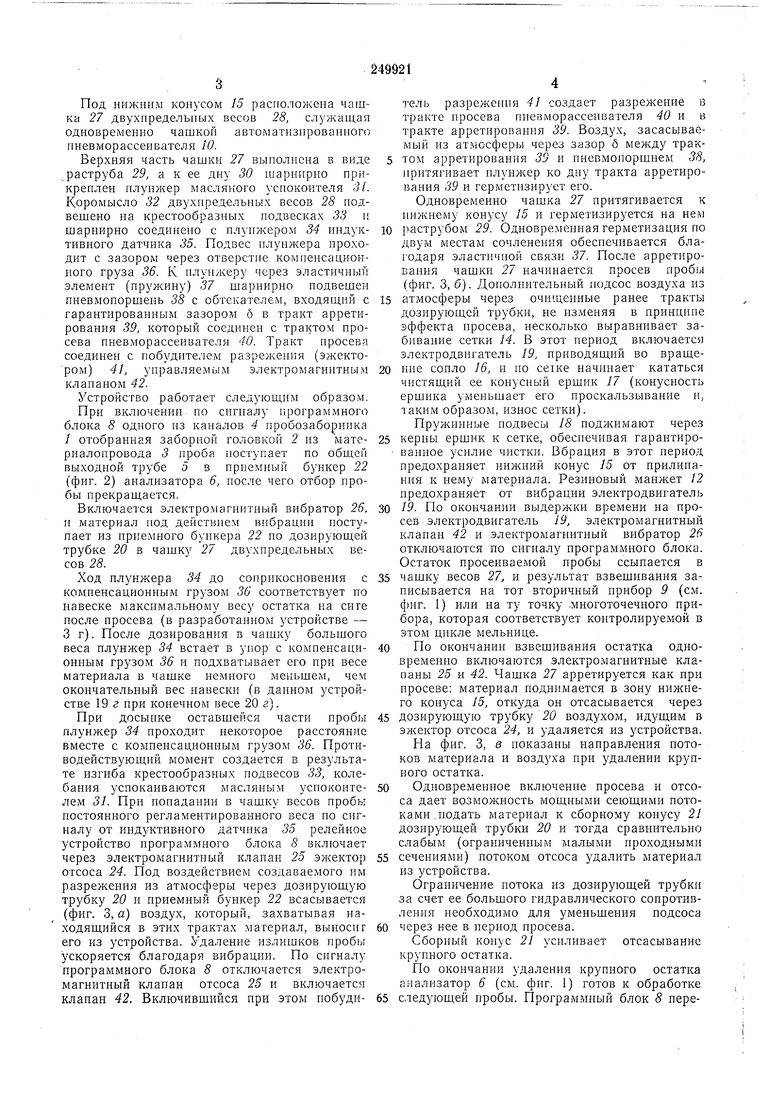

Анализатор (фиг. 2) содержит автоматизированный пневморассеиватель 10, верхний конус 11 которого соединен через резиновый

манжет 12 и прижимной фланец 13 с сеткой 14 и нижним конусом 15. К соплу 16 прикреплен конусный ерщнк 17, поджимаемый к сетке пружинными подвесами 18. Сопло 16 соединено с электродвигателем 19. В нижний

конус 15 введена жестко с иим соединенная дозирующая трубка 20 со сборным конусом 21 на одном конце и приемным бункером 22 и трактом отсоса 23 на другом. Тракт отсоса соединен с побудителем разрежения (эжектор

отсоса) 24, управляемым при помощи электромагнитного клапана отсоса 25.

Нижний конус 15 с дозирующей трубкой 20, сетка 14 и прижимной фланец 13 подвещены к якорю электромагнитного вибратора 26 с

Под нижним конусом 15 расположена чашка 27 двухнредельных весов 28, служащая одновременно чашкой автоматизированного нневморассеивателя 10.

Верхняя часть чашки 27 выполнена в виде .раструба 29, а к ее дну 30 шарнирно прикреилен нлунжер масляного уснокоителя 31. Коромысло 32 двухнредельных весов 28 нодвешено на крестообразных иодвесках 33 и шарнирно соединено с плунжером 34 индуктивного датчика 35. Подвес плунжера проходит с зазором через отверстие компенсациоииого груза 36. К плунжеру через эластичный элемент (пружину) 37 шарнирно подвешен пневмопоршень 38 с обтекателем, входящий с гарантированным зазором б в тракт арретирования 39, который соединен с трактом просева пневморассеивателя 40. Тракт нросева соединен с побудителем разрежения (эжектором) 41, управляемым электромагнитным клананол 42.

Устройство работает следующим образом.

При включении по сигналу программного блока 8 одного нз каналов 4 пробозаборника / отобранная заборной головкой 2 из материалопровода 3 проба поступает по общей выходной трубе 5 в приемный бункер 22 (фиг. 2) анализатора 6, после чего отбор пробы прекращается.

Включается электрол агнитный вибратор 26, н материал под действием вибрации поступает нз приемного бупкера 22 по дозирующей трубке 20 в чащку 27 двухпредельных весов 28.

Ход плунжера 34 до соприкосновення с компенсационным грззом 36 соответствует по навеске максимальному весу остатка на сиге после просева (в разработанном устройстве - 3 г). После дозирования в чашку больщого веса нлунжер 34 встает в yriop с компенсационным грузом 36 и подхватывает его при весе материала в чашке немного меньшем, чем окончательный вес навески (в данном устройстве 19 г при конечном весе 20 г.

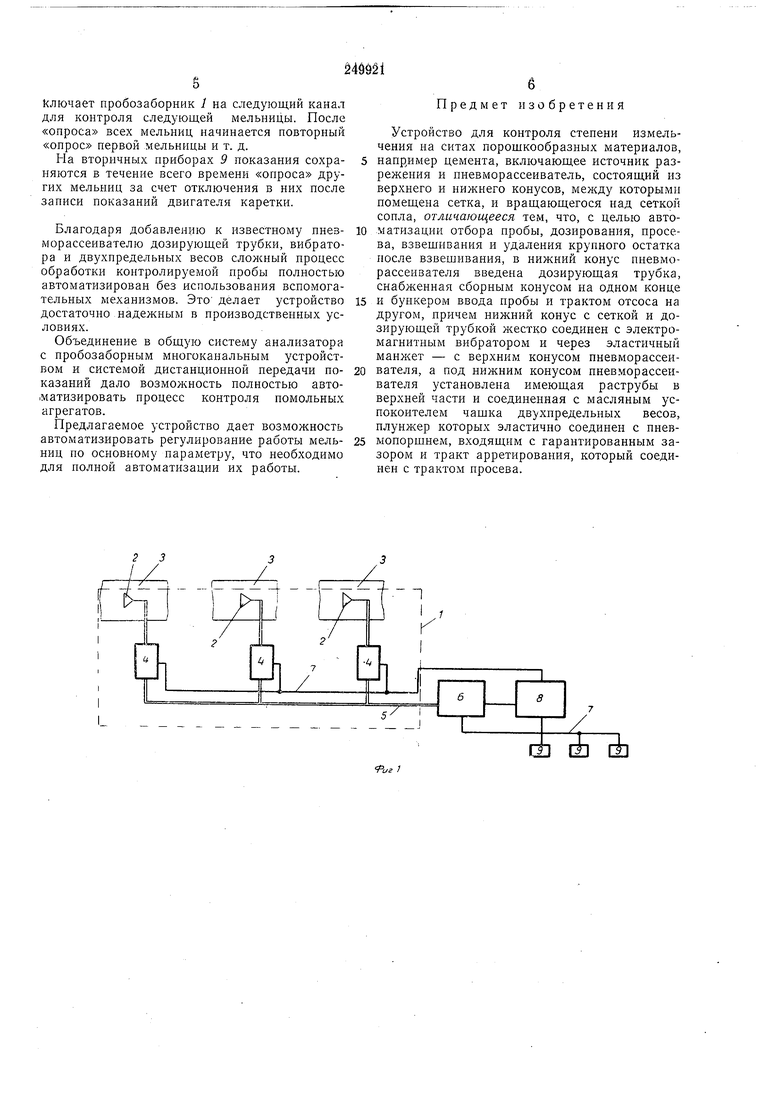

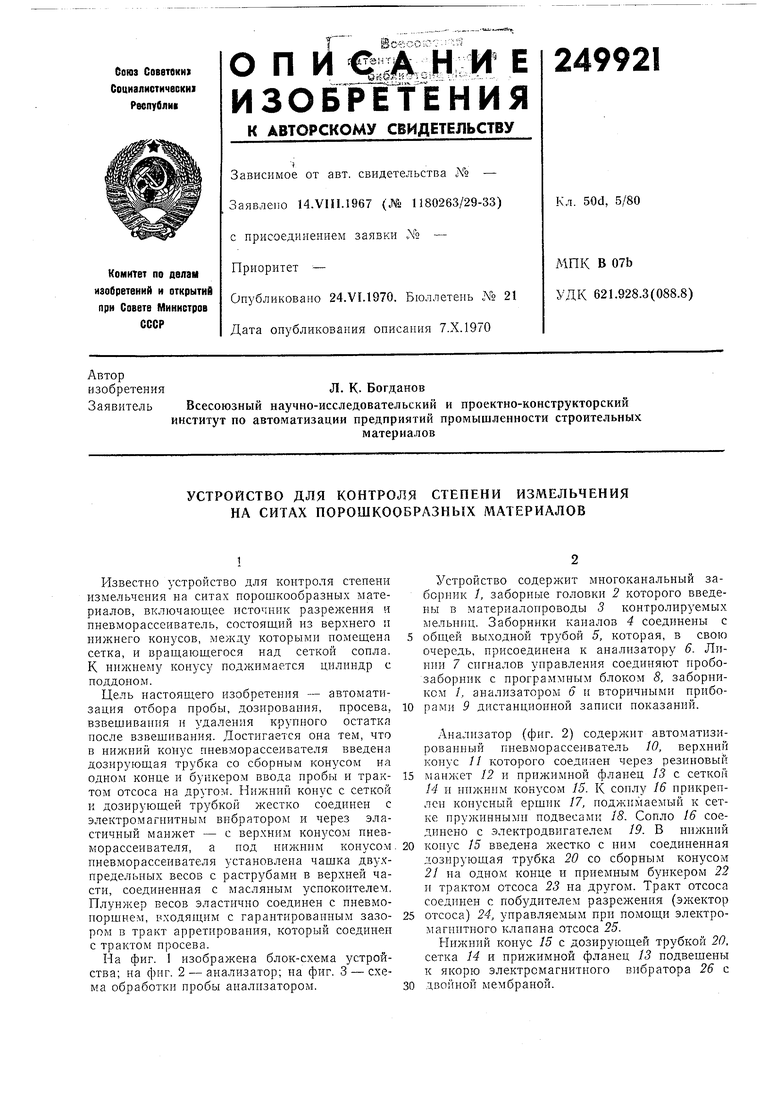

При досыпке оставшейся части пробы плунжер 34 нроходнт некоторое расстояние вместе с компенсационным грузом 36. Противодействующий момент создается в результате изгиба крестообразных нодвесов 33, колебання успокаиваются масляным успокоителем 31. При попадании в чашку весов пробы постоянного регламентированного веса ио сигналу от индуктивного датчика 35 релейное устройство программного блока 8 включает через электромагнитный клапан 25 эжектор отсоса 24. Под воздействием создаваемого им разрежения из атмосферы через дозирующую трубку 20 и приемный бункер 22 всасывается (фиг. 3, а) воздух, который, захватывая находящийся в этих трактах материал, выносит его из устройства. Удаление излишков пробгл ускоряется благодаря вибрации. По сигналу программного блока 8 отключается электромагнитный клаиан отсоса 25 и включается клапан 42. Включивщийся при этом побудитель разрежеиия 41 создает разрежение и тракте просева пневморассеивателя 40 и в тракте арретироваипя 39. Воздух, засасываемый из ат.мосферы через зазор б мел-еду трактом арретирования 39 и иневмопорщнем 38, притягивает плунжер ко дну тракта арретирования 39 и герметизирует его.

Одновременно чашка 27 притягивается к пижнему конусу 15 и герметизируется на нем

раструбом 29. Одновременная герметизация ио двум местам сочленения обеснечивается благодаря эластичной связи 37. После арретироваиия чашки 27 начинается просев пробы (фиг. 3, б). Дополнительный иодсос воздуха из

атмосферы через очищенные ранее тракты дозирующей трубки, не изменяя в нринцине эффекта иросева, несколько выравнивает забивание сетки 14. В этот период включается электродвигатель 19, приводящий во вращение сопло 16, и ио сегке начинает кататься

чистящий ее конусный ерщик 17 (конусность

ершика уменьшает его проскальзывание и,

таким образом, износ сетки).

Пружннные нодвесы 18 поджимают через

керны ершик к сетке, обеспечивая гарантированное усилие чистки. Вбрация в этот период предохраняет нижний конус 15 от прилипания к нему материала. Резиновый манжет 12 предохраняет от вибрации электродвигатель

19. По окончании выдержки времени на иросев электродвигатель 19, электромагнитный кланан 42 и электромагнитный вибратор 26 отключаются но сигналу программного блока. Остаток просеиваемой пробы ссыпается в

чашку весов 27, и результат взвешивания записывается на тот вторичный ирибор 9 (см. фиг. 1) или на ту точку многоточечного прибора, которая соответствует контролируемой в этом цикле мельнице.

По окончании взвешивания остатка одновременно включаются электромагнитные клапаны 25 и 42. Чашка 27 арретируется как при просеве: материал поднимается в зону нижнего конуса 15, откуда он отсасывается через

дозирующую трубку 20 воздухом, идущим в эжектор отсоса 24, и удаляется из устройства. На фиг. 3, 0 показаны направления потоков материала и воздуха при удалении крупного остатка.

Одновременное включение просева и отсоса дает возможность мощными сеющими потоками,подать материал к сборному конусу 21 дозирующей трубки 20 и тогда сравнительно слабым (ограничениым малыми нроходными

сечениями) потоком отсоса удалить материал из устройства.

Ограничение иотока из дозирующей трубки за счет ее больщого гидравлического сопротивления необходимо для уменьщения нодсоса

через нее в период иросева.

Сборный конус 21 усиливает отсасывание круиного остатка.

Ключает пробозаборник / на следующий канал для контроля следующей мельницы. После «опроса всех мельниц начинается повторный «опрос первой мельницы и т. д.

На вторичных приборах 9 показания сохраняются в течение всего времени «опроса других мельниц за счет отключения в них после записи показаний двигателя каретки.

Благодаря добавлению к известному пневморассеивателю дозирующей трубки, вибратора и двухпредельных весов слолсный процесс обработки контролируемой пробы полностью автоматизирован без использования вспомогательных механизмов. Это делает устройство достаточно надежным в производственных условиях.

Объединение в общую систему анализатора с пробозаборным многоканальным устройством и системой дистанционной передачи показаний дало возможность полностью автоматизировать процесс контроля помольных агрегатов.

Предлагаемое устройство дает возможность автоматизировать регулирование работы мельниц по основному параметру, что необходимо для полной автоматизации их работы.

Предмет изобретения

Устройство для контроля степени измельчения на ситах порощкообразных материалов, например цемента, включающее источник разрежения и пневморассеиватель, состоящий из верхнего и нижнего конусов, между которыми помещена сетка, и вращающегося над сеткой сопла, отличающееся тем, что, с целью автоматизации отбора пробы, дозирования, просева, взвешивания и удаления крупного остатка после взвешивания, в нижний конус пневморассеивателя введена дозирующая трубка, снабженная сборным конусом на одном конце и бункером ввода пробы и трактом отсоса на другом, причем нижний конус с сеткой и дозирующей трубкой л естко соединен с электромагнитным вибратором и через эластичный манжет - с верхним конусом пневморассеивателя, а под нижним конусом пневморассеивателя установлена имеющая раструбы в верхней части и соединенная с масляным успокоителем чашка двухпредельных весов, плунжер которых эластично соединен с пневмопорщнем, входящим с гарантированным зазором и тракт арретирования, который соединен с трактом просева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения степени измельчения порошкообразных материалов | 1974 |

|

SU483156A1 |

| Пылемер | 1972 |

|

SU441469A1 |

| УСТРОЙСТВО для КОНТРОЛЯ НА СИТАХ СТЕПЕНИ ИЗМЕЛЬЧЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1971 |

|

SU321302A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ВЗВЕШИВАНИЯ И СОРТИРОВКИ по ВЕСОВЫМ ГРУППАМ КРИСТАЛЛОВ | 1968 |

|

SU219236A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ДИСПЕРСНОГО СОСТАВАПОРОШКОВ | 1971 |

|

SU303565A1 |

| ГАЗОАНАЛИЗАТОР | 1972 |

|

SU419773A1 |

| Способ вакуумно-аспирационной биопсии и удаления новообразований молочной железы | 2022 |

|

RU2790769C1 |

| Автоматический объемно-весовой дозатор | 1970 |

|

SU1841250A1 |

| Комбинированная установка для очистки газа | 1986 |

|

SU1389826A1 |

| Устройство для контроля запыленностигАзОВ | 1979 |

|

SU840704A1 |

2 3

Авторы

Даты

1969-01-01—Публикация