Изобретение относится к области получения мочевины из аммиака и двуокиси углерода.

Известны способы иолучения мочевииы из аммиака и двуокиси углерода с полным жидкостным рециклом неконвертированных газов, которые отделяются от раствора мочевинот в две ступени.

Эти способы сопряжены с весьма большим расходом энергии.

.Предлагаемый способ отличается тем, что газы дистилляции первой ступени смеи1ивают со свежей двуокисью углерода (частично или полностью) при давлении 10-50 кГ/см, эту смесь сжимают до давления 140-170 кГ/см и при этом давлении и температуре 160- 180°С конденсируют с получением раствора углеаммониевых солей, с последующим инжектированием раствора в колонну синтеза потоком сжатого до 400-700 кГ/см свежего жидкого аммиака или его смеси со свежей жидкой двуокисью углерода.

Этот прием позволяет снизить затраты энергии в производстве.

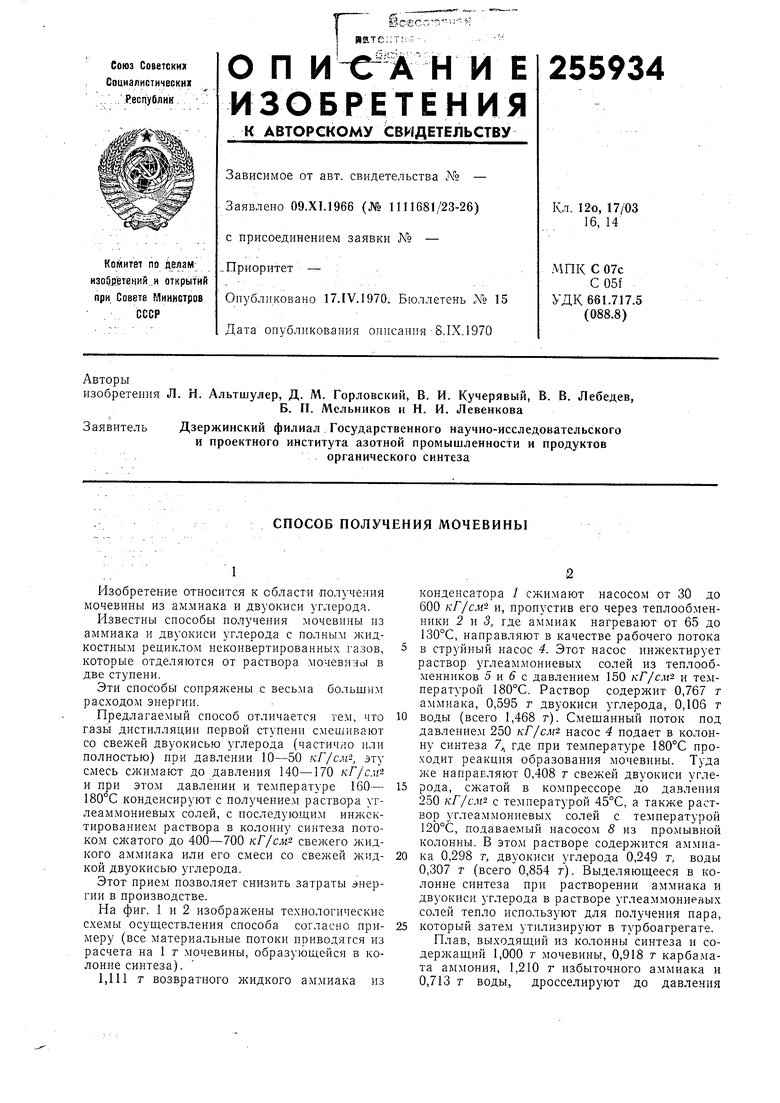

На фиг. 1 и 2 изображены технологические схемы осуществлення способа согласно примеру (все материальные потоки приводятся из расчета на 1 г мочевины, образующейся в колонне синтеза).

конденсатора / сжимают насосом от 30 до 600 кГ/см2 и, пропустив его через теплообменники 2 -ц 3, где аммиак нагревают от 65 до 130°С, направляют в качестве рабочего потока

в струйный насос 4. Этот насос инжектирует раствор углеаммониевых солей из теплообменников 5 и 6 с давлением 150 кГ/слг и температурой 180°С. Раствор содержит 0,767 г аммиака, 0,595 г двуокиси углерода, 0,106 т

воды (всего 1,468 т). Смешанный поток под давлением 250 кГ/слг насос 4 подает в колонну синтеза 7 где при температуре 180°С проходит реакция образования мочевины. Туда же направляют 0,408 т свежей двуокиси углерода, сжатой в компрессоре до давления 250 кГ/см с температурой 45°С, а также раствор уГоТеаммониевых солей с температурой 120°С, подаваемый насосом 8 из про.ывной колонны. В этом растворе содержится аммиака 0,298 т, двуокиси углерода 0,249 г, воды 0,307 г (всего 0,854 т). Выделяющееся в колонне синтеза при растворении аммиака и двуокиси углерода в растворе углеаммониевых солей тепло используют для получения иара,

который затем утилизируют в турбоагрегате.

Плав, выходящий из колонны синтеза и содержащий 1,000 г мочевины, 0,918 г карбамата аммония, 1,210 г избыточного аммиака и 0,713 т воды, дросселируют до давления

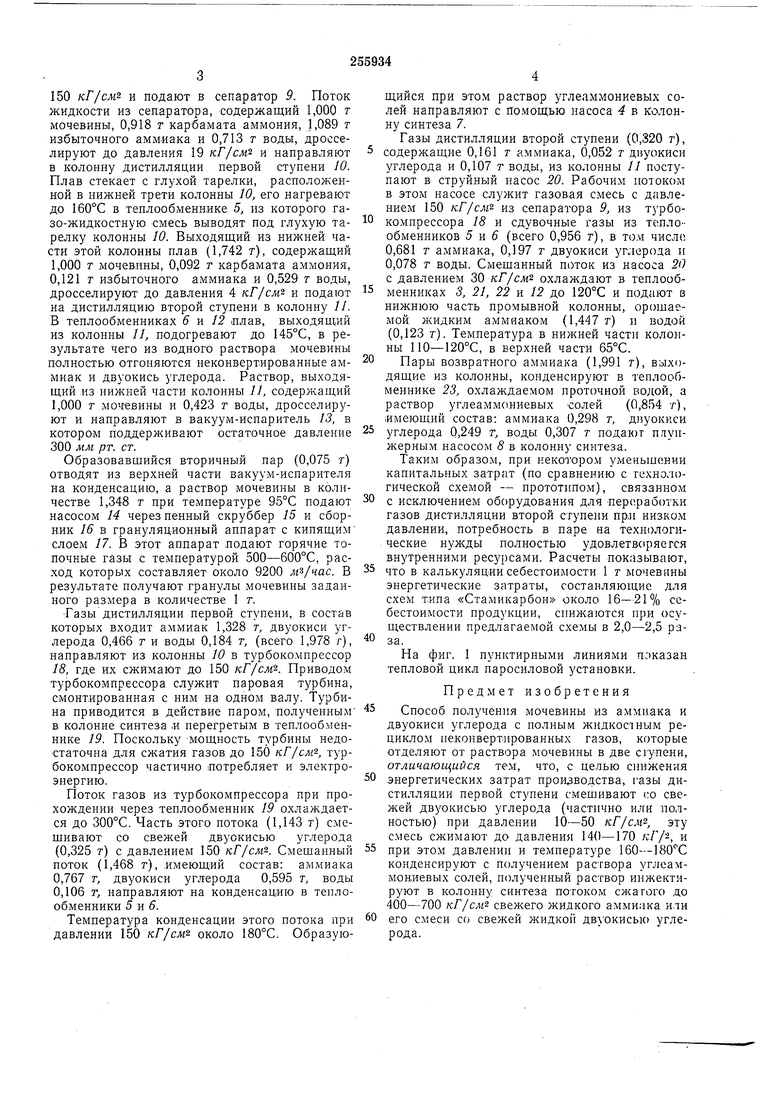

150 кГ/см и подают в сепаратор 9. Поток жидкости из сепаратора, содержащий 1,000 т мочевины, 0,918 т карбамата аммония, 1,089 т избыточного амМИака и 0,713 т воды, дросселируют до давления 19 кГ/см и направляют в колонну дистилляции первой ступени 10. Плав стекает с глухой тарелки, расположенной в нижней трети колонны 10, его нагревают до 160°С в теплообменнике 5, из которого газо-жидкостную смесь выводят под глухую тарелку колонны 10. Выходящий из нижней части этой колонны плав (1,742 т), содержащий 1,000 т мочевины, 0,092 г карбамата аммония, 0,121 г избыточного аммиака и 0,529 т воды, дросселируют до давления 4 кГ/см и подают на дистилляцию второй ступени в колонну И. В теплообменниках 6 v. 12 плав, выходящий из колонны 11, подогревают до 145°С, в результате чего из водного раствора мочевины полностью отгоняются неконвертированные аммиак и двуокись углерода. Раствор, выходящий из нижней части колонны 11, содержащий 1,000 г мочевины и 0,423 г воды, дросселируют и направляют в вакуум-испаритель 13, в котором поддерживают остаточное давление 300 мм рт. ст.

Образовавшийся вторичный пар (0,075 г) отводят из верхней части вакуум-испарителя на конденсацию, а раствор мочевины в количестве 1,348 т при температуре 95°С подают насосом 14 через пенный скруббер 15 и сборник 16 в грануляционный аппарат с кипящим слоем 17. В этот аппарат подают горячие топочные газы с температурой 500-600°С, расход которых составляет около 9200 . В результате получают гранулы мочевины заданного размера в количестве 1 т.

Газы дистилляции первой ступени, в состав которых входит аммиак 1,328 т, двуокиси углерода 0,466 т и воды 0,184 т, (всего 1,978 г), направляют из колонны 10 в турбокомпрессор 18, где их сжимают до 150 кГ/см. Приводом турбокомпрессора служит паровая турбина, смонтированная с ним на одном валу. Турбина приводится в действие паром, полученным в колонне синтеза ,и перегретым в теплообменнике 19. Поскольку -мощность турбины недостаточна для сжатия газов до 150 кГ/см, турбокомпрессор частично потребляет и электроэнергию.

Поток газов из турбокомпрессора при прохождении через теплообменник 19 охлаждается до 300°С. Часть этого потока (1,143 т) смешивают со свежей двуокисью углерода (0,325 т) с давлением 150 кГ/см. Смешанный поток (1,468 г), имеющий состав: аммиака 0,767 т, двуокиси углерода 0,595 т, воды 0,106 т, направляют на конденсацию в теплообменники 5 и 5.

Температура конденсации этого потока при давлении 15Q кГ/см около 180°С. Образующийся при этом раствор углеаммониевых солей направляют с помощью насоса 4 в колонну синтеза 7.

Газы дистилляции второй ступени (0,320 т),

содержащие 0,161 г аммиака, 0,052 т двуокиси углерода и 0,107 т воды, из колонны П поступают в струйный насос 20. Рабочим потоком в этом насосе служит газовая смесь с давлением 150 кГ/см из сепаратора 9, из турбокомпрессора 18 и сдувочные газы из теплообменников 5 и 5 (всего 0,956 г), в том числе. 0,681 г аммиака, 0,197 г двуокиси углерода и 0,078 т воды. Смешанный поток из насоса 20 с давлением 30 кГ/см охлаждают в теплообменниках 3, 21, 22 и 12 до 120°С и подают в нижнюю часть промывной колонны, орошаемой жидким аммиаком (1,447 г) и водой (0,123 т). Температура в нижней части колонны ПО-120°С, в верхней части 65°С.

Пары возвратного аммиака (1,991 г), выходящие из колонны, конденсируют в теплообменнике 23, охлаждаемом проточной водой, а раствор углеаммониевых Солей (0,854 г), имеющий состав: аммиака 0,298 т, д)уокиси

углерода 0,249 т, воды 0,307 т подают плупжерным насосом 8 в колонну синтеза.

Таким образом, при некотором уменьшении капитальных затрат (по сравнению с технологической схемой - прототипом), связанном

с исключением оборудования для переработки газов дистилляции второй ступени прл низком давлении, потребность в паре на технологические нужды полностью удовлетворяегся внутренними ресурсами. Расчеты показывают,

что в калькуляции себестоимости 1 г мочевины энергетические затраты, составляющие для схем типа «Стамикарбон около 16-21% себестоимости продукции, снижаются при осуществлении предлагаемой схемы в 2,0-2,5 оаза.

На фиг. 1 пунктирными линиями показан тепловой цикл паросиловой устаиовки.

Предмет изобретения

Способ получения мочевины из аммиака и двуокиси углерода с полным жидкостным рециклом пеконвертированных газов, которые отделяют от раствора мочевины в две ступени, отличающийся тем, что, с целью снижения

энергетических затрат производства, газы дистилляции первой ступени смешивают со свежей двуокисью углерода (частично или полностью) при давлении 10--50 кГ/см, эту смесь сжимают до давления 140-170 кГ/-, и

при этом давлении и температуре 160--180С конденсируют с получением раствора углеаммониевых солей, полученный раствор инжектируют в колонну синтеза потоком сжатого до 400-700 кГIсм жидкого аммиака или

его смеси со свежей жидкой двуокисью углерода.

уг.ерога у

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИУГЛЕРОДА | 1970 |

|

SU265106A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЬ! ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1969 |

|

SU240702A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1967 |

|

SU205009A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1969 |

|

SU244332A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1969 |

|

SU245076A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1969 |

|

SU237878A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU251571A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЬ! | 1967 |

|

SU205010A1 |

| Способ получения мочевины и меламина | 1969 |

|

SU899538A1 |

| Способ получения мочевины | 1980 |

|

SU1109384A1 |

Авторы

Даты

1969-01-01—Публикация