Известны установки для производства цементного клинкера по мокрому способу, содержащие соединенные в порядке техпологического процесса и кинематически связанные вращающийся барабан для подготовки сырья, реактор и холодильник кипящего слоя.

Однако в таких установках нельзя получить цементный клинкер высокого качества, поскольку в однокамерном реакторе кипящего слоя проводится лищь одна из стадий технологического процесса получения клинкера. Кроме того, известная установка является энергоемкой вследствие того, ч го ряд операций осущес1вляется в малоэкономичных устройствах.

Целью настоящего изобретения является создание такой установки для производства цементного клинкера, которая давала бы качественный клинкер и была бы эффективной в теплотехническом отношении.

Это достигается тем, что реактор выполнен в виде однокамерного туннеля ссоотнощением щирины его днища к длине от 1: 8 до 1 :20.

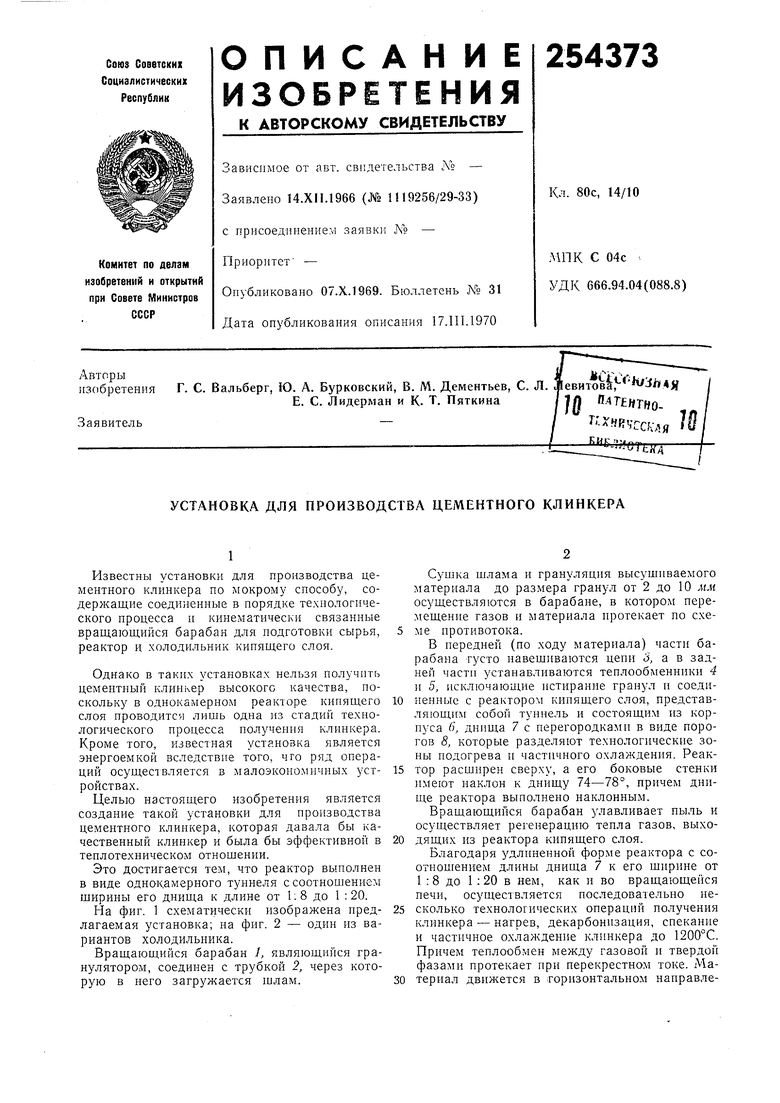

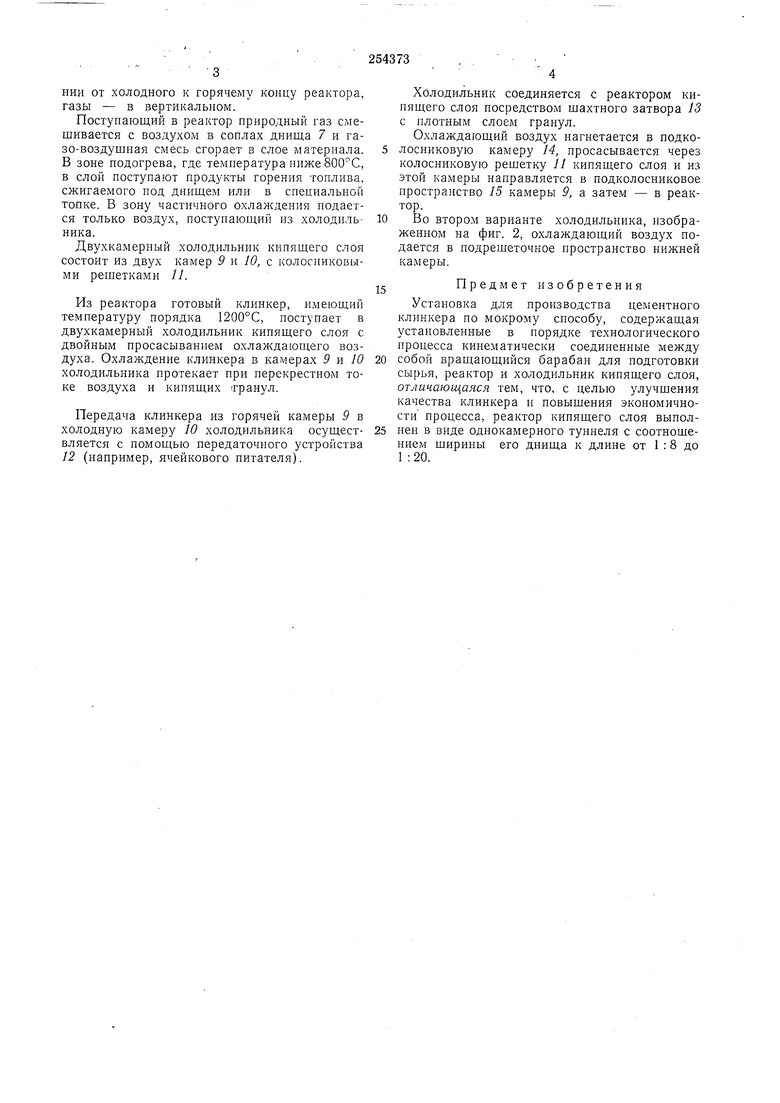

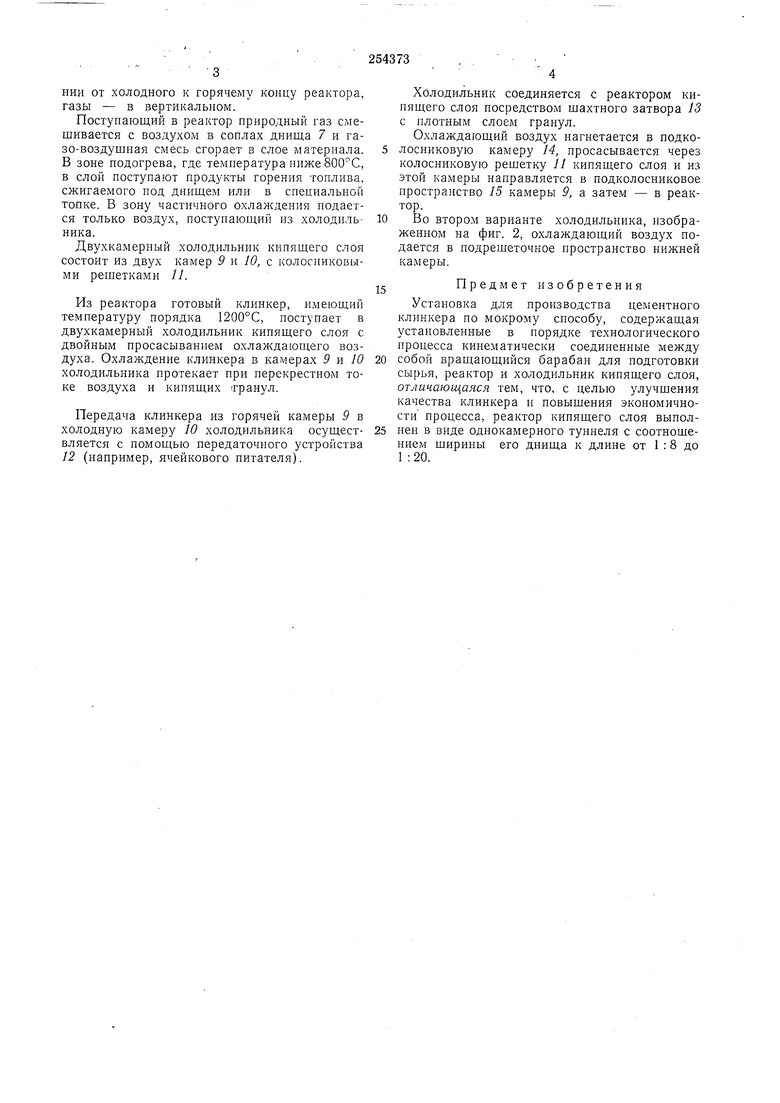

На фиг. 1 схематически изображена нредлагаемая установка; на фиг. 2 - один из вариантов холодильника.

Сушка шлама и грануляция высущпваемого материала до размера гранул от 2 до 10 мм осуществляются в барабане, в котором перемещение газов и материала протекает по с.хеме противотока.

В передней (по ходу материала) части барабана густо навещиваются цепи 3, а в задней части устанавливаются теплообменники 4 и 5, исключающие истирание гранул и соединенные с реактором кипящего слоя, представляющим собой туннель и состоящим из корпуса 6, днища 7 с перегородками в виде порогов 8, которые разделяют технологические зоны подогрева п частичного охлаждения. Реактор расщирен сверху, а его боковые стенки и.меют наклон к днищу 74-78°, причем днище реактора выполнено наклонным.

Вращающийся барабан улавливает пыль и осуществляет регенерацию тепла газов, выходящих из реактора кипящего слоя.

Благодаря удлиненной форме реактора с соотнощением длины днища 7 к его щцрине от 1 :8 до 1 ; 20 в нем, как и во вращающейся печи, осуществляется последовательно несколько технологических операций получения клинкера - нагрев, декарбонизация, спекание и частичное охлаждение клинкера до 1200°С. Причем теплообмен между газовой и твердой фазами протекает при перекрестном токе. Материал движется в горизонтальном нанравлеНИИ от холодного к горячему концу реактора, газы - в вертикальном. Постунающий в реактор нриродный газ смешивается с воздухом в соплах днища 7 и газо-воздушная смесь сгорает в слое материала. В зоне нодогрева, где температура ниже , в слой поступают продукты горения топлива, сжигаемого под днищем или в специальной топке. В зону частичного охлаждения подается только воздух, поступающий из холодильника. Двухкамерный холодильник кипящего слоя состоит из двух камер 9 и 10, с колосниковыми рещетками //. Из реактора готовый клинкер, имеющий температуру порядка 1200°С, поступает в двухкамерный холодильник кинящего слоя с двойным просасыванием охлаждающего воздуха. Охлаждение клинкера в камерах 9 и 10 холодильника иротекает при перекрестном токе воздуха и кинящих транул. Передача клинкера из горячей камеры 9 в холодную камеру 10 холодильника осуществляется с помощью передаточного устройства 12 (например, ячейкового питателя). 254 5 10 20 25 73. Холодильник соединяется с реактором кинящего слоя посредством щахтного затвора 13 с плотным слоем гранул. Охлаждающий воздух нагнетается в подколосниковую камеру 14, просасывается через колосниковую рещетку 11 кипящего слоя и из этой камеры направляется в подколосниковое нространство 15 камеры 9, а затем - в реактор. Во втором варианте холодильника, изображенном на фиг. 2, охлаждающий воздух подается в подрещеточное пространство нижней камеры. Предмет изобретения Установка для производства цементного клинкера по мокрому снособу, содержащая установленные в порядке технологического нроцесса кинематически соединенные между собой вращающийся барабан для подготовки сырья, реактор и холодильник кипящего слоя, отличающаяся тем, что, с целью улучщения качества клинкера и повыщения экономичности процесса, реактор кинящего слоя выполиен в виде однокамерного туннеля с соотнощением ширины его днища к длине от I : 8 до 1 :20, 7 6 S J3

| название | год | авторы | номер документа |

|---|---|---|---|

| Многокамерная печь непрерывного действия для обжига клинкера в кипящем слое | 1961 |

|

SU139976A1 |

| Барабанный холодильник для сыпучего материала | 1988 |

|

SU1672179A1 |

| СПОСОБ ОХЛАЖДЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1971 |

|

SU320692A1 |

| Устройство для охлаждения сыпучего материала | 1981 |

|

SU1004731A1 |

| Горизонтальная многокамерная печь непрерывного действия для обжига клинкера в кипящем слое | 1960 |

|

SU139594A1 |

| КОЛОСНИКОВЫЙ холодильник | 1971 |

|

SU321667A1 |

| КОЛОСНИК КОЛОСНИКОВОГО ХОЛОДИЛЬНИКА для ОХЛАЖДЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1973 |

|

SU377600A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| Устройство для охлаждения сыпучего материала | 1972 |

|

SU472242A1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

иг.2

Авторы

Даты

1969-01-01—Публикация