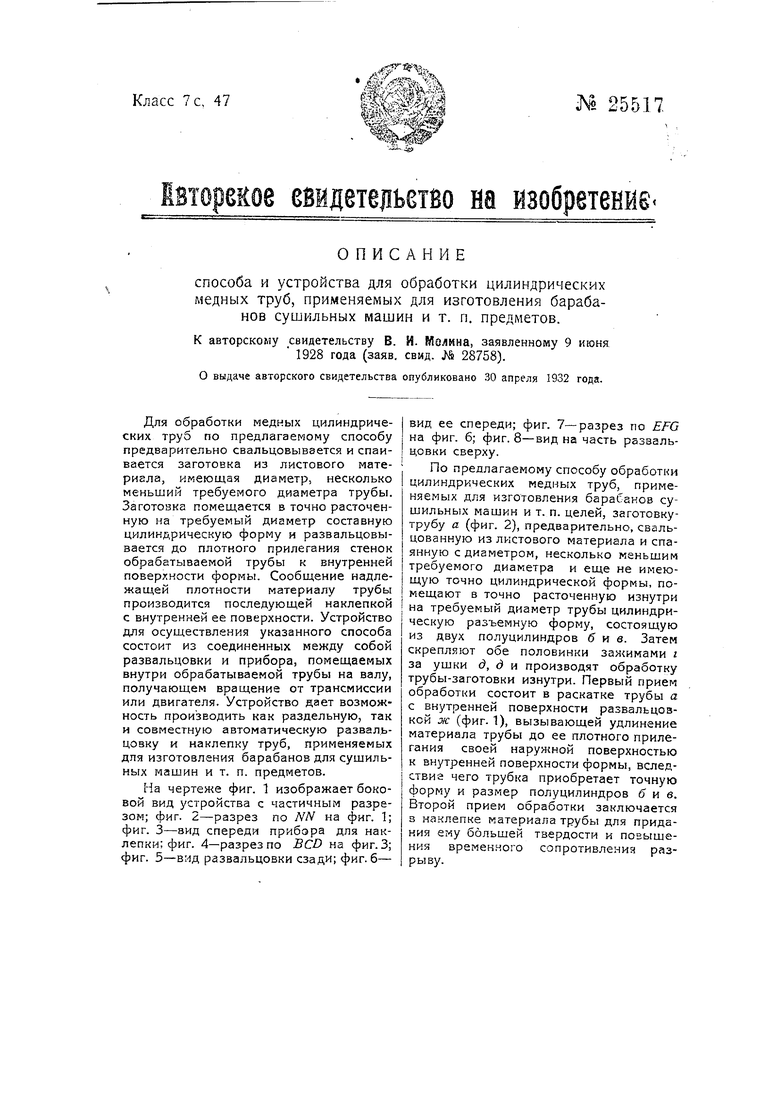

Для обработки медных цилиндрических труб по предлагаемому способу предварительно свальцовывзется и спаивается заготовка из листового материала, имеющая диаметр, несколько меньшим требуемого диаметра трубы. Заготовка помещается в точно расточенную на требуемый диаметр составную цилиндрическую форму и развальцовывается до плотного прилегания стенок обрабатываемой трубы к внутренней поверхности формы. Сообщение надлежащей плотности материалу трубы производится последующей наклепкой с внутренней ее поверхности. Устройство для осуществления указанного способа состоит из соединенных между собой развальцовки и прибора, помещаемых внутри обрабатываемой трубы на валу, получающем вращение от трансмиссии или двигателя. Устройство дает возможность производить как раздельную, так и совместную автоматическую развальцовку и наклепку труб, применяемых для изготовления барабанов для сушильных машин и т. п. предметов.

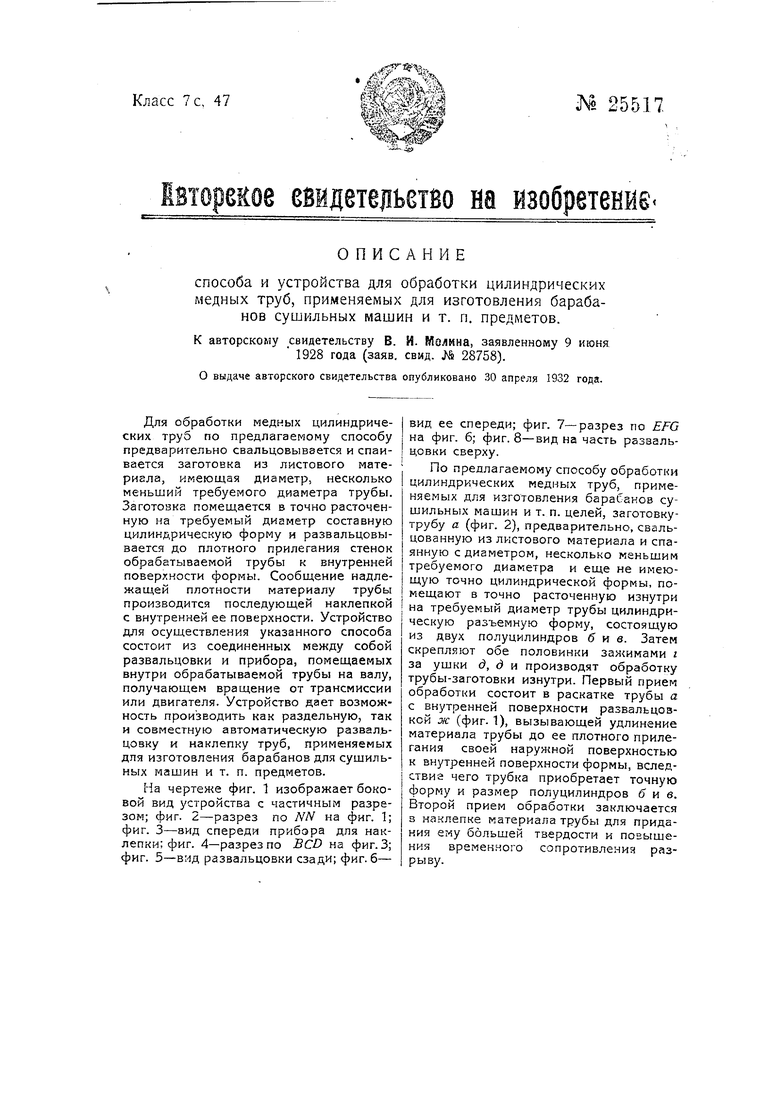

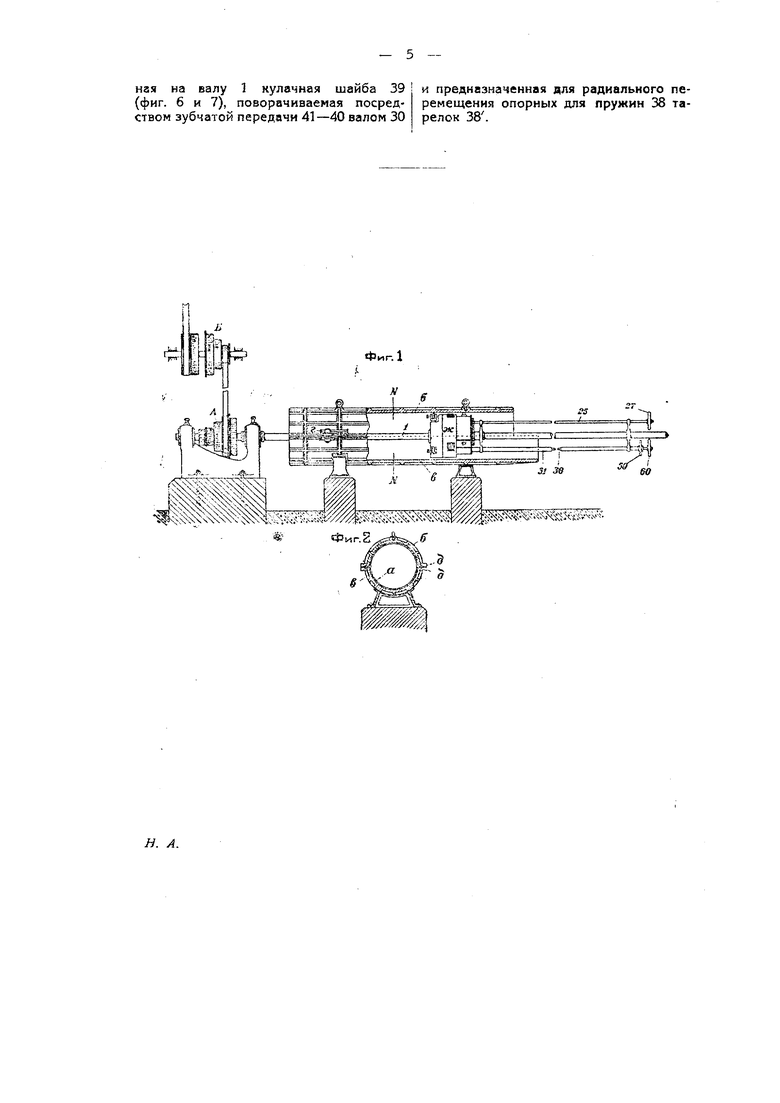

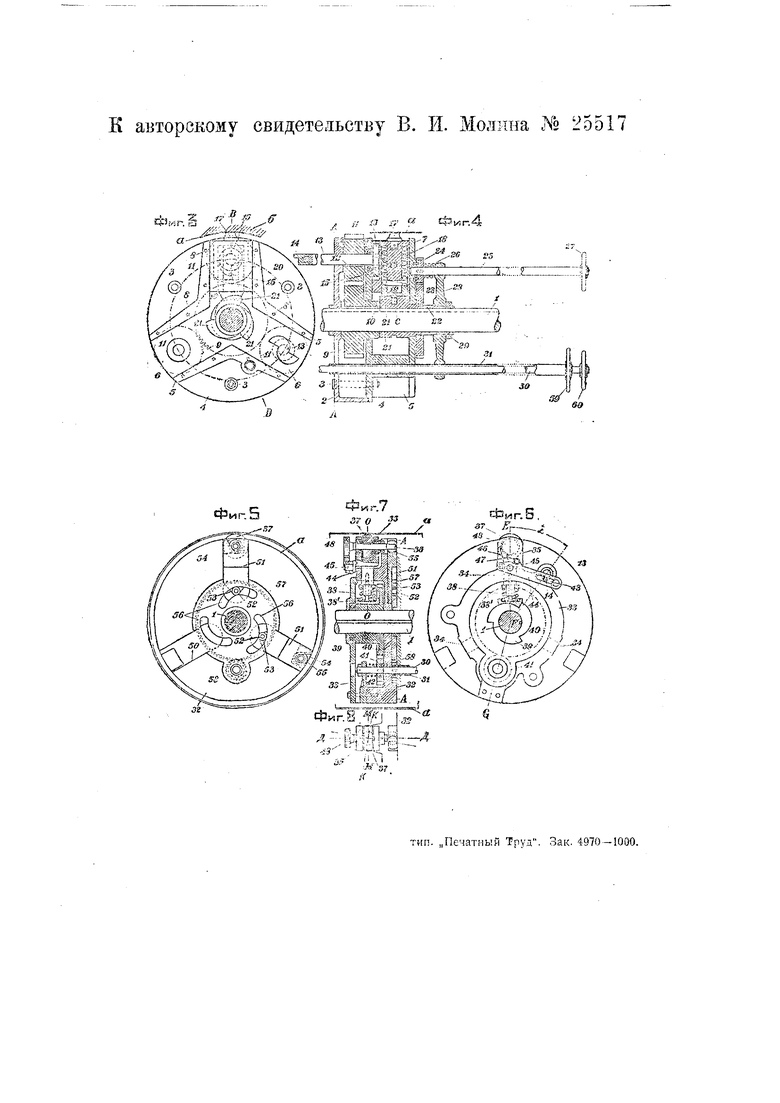

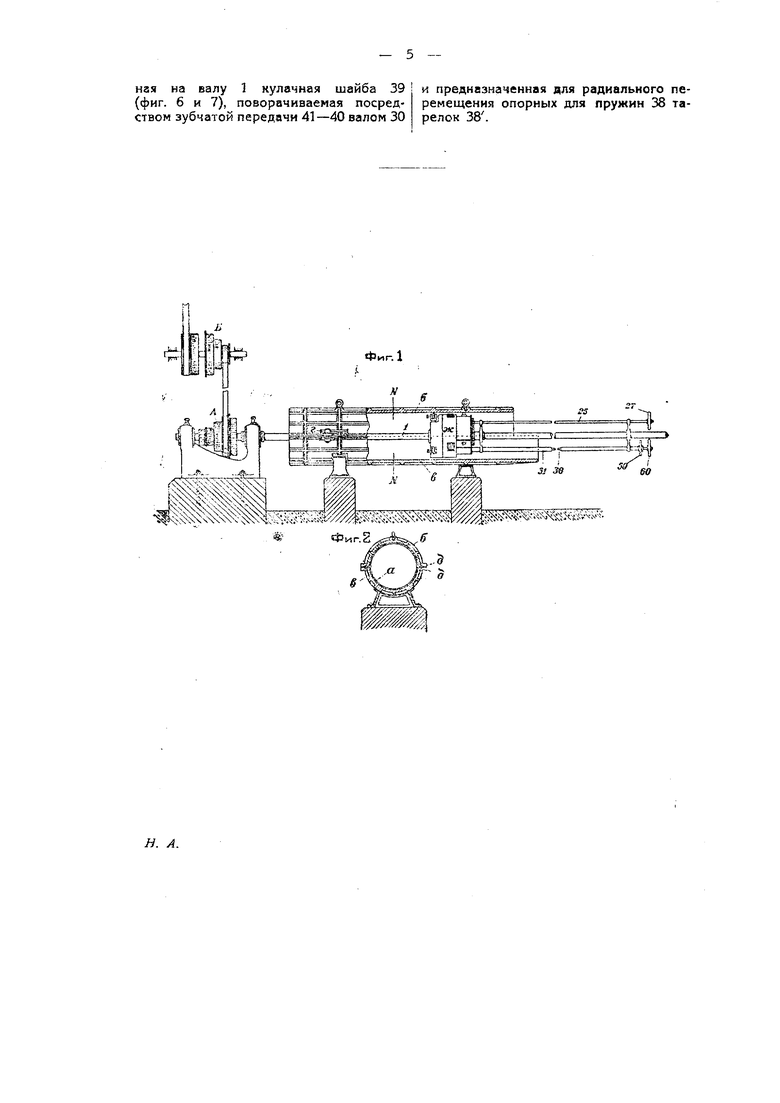

На чертеже фиг. 1 изображает боковой вид устройства с частичным разрезом; фиг. 2-разрез по NN на фиг. 1; фиг. 3-вид спереди прибора для наклепки; фиг. 4-разрез по BCD на фиг. 3; фиг. 5-вид развальцовки сзади; фиг. б-

вид ее спереди; фиг. 7-разрез по EFG на фиг. 6; фиг. 8-вид на часть развальцовки сверху.

По предлагаемому способу обработки цилиндрических медных труб, применяемых для изготовления барабанов сушильных машин и т. п. целей, заготовкутрубу а (фиг. 2), предварительно, свальцованную из листового материала и спаянную с диаметром, несколько меньшим

требуемого диаметра и еще не имеющую точно цилиндрической формы, помещают в точно расточенную изнутри

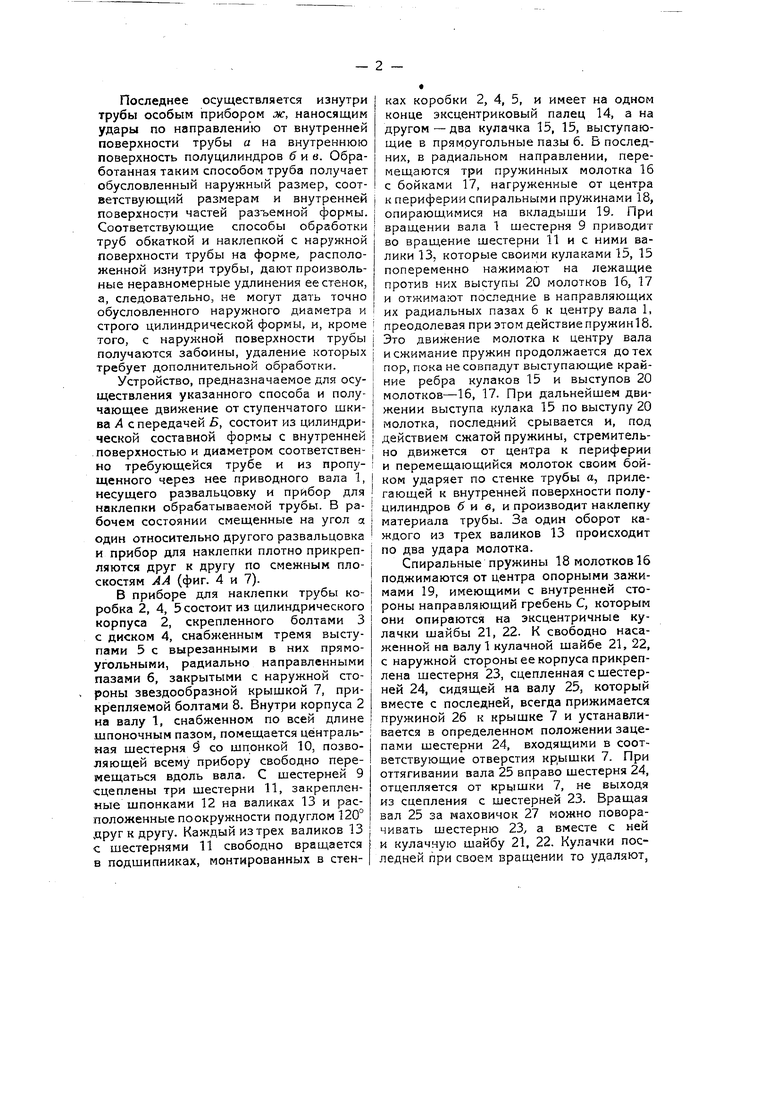

на требуемый диаметр трубы цилиндрическую разъемную форму, состоящую из двух полуцилиндров б и б. Затем скрепляют обе половинки зажимами t за ушки д, д производят обработку трубы-заготовки изнутри. Первый прием обработки состоит в раскатке трубы а с внутренней поверхности развальцовкой ж (фиг. 1), вызывающей удлинение материала трубы до ее плотного прилегания своей наружной поверхностью к внзтренней поверхности формы, вследствиэ чего трубка приобретает точную форму и размер полуцилиндров бив. Второй прием обработки заключается в наклепке материала трубы для придания ему большей твердости и повышения временного сопротивления разрыву. Последнее осуществляется изнутри трубы особым прибором ж, наносящим удары по направлению от внутренней поверхности трубы а на внутреннюю поверхность полуцилиндров бив. Обработанная таким способом труба получает обусловленный наружный размер, соответствующий размерам и внутренней поверхности частей разъемной формы. Соответствующие способы обработки труб обкаткой и наклепкой с наружной поверхности трубы на форме, расположенной изнутри трубы, дают произвольные неравномерные удлинения ее стенок, а, следовательно, не могут дать точно обусловленного наружного диаметра и строго цилиндрической формы, и, кроме того, с наружной поверхности трубы получаются забоины, удаление которых требует дополнительной обработки. Устройство, предназначаемое для осуществления указанного способа и получающее движение от ступенчатого шкива Л с передачей В, состоит из цилиндрической составной формы с внутренней поверхностью и диаметром соответственно требующейся трубе и из пропущенного через нее приводного вала 1, несущего развальцовку и прибор для нпклепки обрабатываемой трубы. В рабочем состоянии смещенные на угол а один относительно другого развальцовка и прибор для наклепки плотно прикрепляются друг к другу по смежным плоскостям АА (фиг. 4 и 7). В приборе для наклепки трубы коробка 2, 4, 5 состоит из цилиндрического корпуса 2, скрепленного болтами 3 с диском 4, снабженным тремя выступами 5 с вырезанными в них прямоугольными, радиально направленными пазами б, закрытыми с наружной стороны звездообразной крышкой 7, прикрепляемой болтами 8. Внутри корпуса 2 на валу 1, снабженном по всей длине шпоночным пазом, помещается центральная шестерня 5 со шпонкой 10, позволяющей всему прибору свободно перемещаться вдоль вала. С шестерней 9 сцеплены три шестерни П, закрепленные шпонками 12 на валиках 13 и расположенные поокружности подуглом 120° друг к другу. Каждый из трех валиков 13 с шестернями 11 свободно вращается в подшипниках, монтированных в стенках коробки 2, 4, 5, и имеет на одном конце эксцентриковый палец 14, а на другом - два кулачка 15, 15, выступающие в прямоугольные пазы б. Б последних, в радиальном направлении, перемещаются три пружинных молотка 16 с бойками 17, нагруженные от центра j к периферии спиральными пружинами 18, I опирающимися на вкладыши 19. При i вращении вала 1 шестерня 9 приводит I во вращение шестерни 11 и с ними валики 13, которые своими кулаками 15, 15 попеременно нажимают на лежащие против них выступы 20 молотков 16, 17 I и отжимают последние в направляющих их радиальных пазах 6 к центру вала 1, ; преодолевая при этом действие пружин18. Это движение молотка к центру вала и сжимание пружин продолжается до тех пор, пока не совпадут выступающие крайние ребра кулаков 15 и выступов 20 молотков-16, 17. При дальнейшем движении выступа кулака 15 по выступу 20 молотка, последний срывается и, под действием сжатой пружины, стремительно движется от центра к периферии и перемещающийся молоток своим бойком ударяет по стенке трубы а, прилегающей к внутренней поверхности полуцилиндров б и б, и производит наклепку материала трубы. За один оборот каждого из трех валиков 13 происходит по два удара молотка. Спиральные пружины 18 молотков 16 поджимаются от центра опорными зажимами 19, имеющими с внутренней стороны направляющий гребень С, которым они опираются на эксцентричные кулачки шайбы 21, 22. К свободно насаженной на валу 1 кулачной шайбе 21, 22, с наружной стороны ее корпуса прикреплена шестерня 23, сцепленная с шестерней 24, сидящей на валу 25, который вместе с последней, всегда прижимается пружиной 26 к крышке 7 и устанавливается в определенном положении зацепами шестерни 24, входящими в соответствующие отверстия крышки 7. При оттягивании вала 25 вправо шестерня 24, отцепляется от крышки 7, не выходя из сцепления с шестерней 23. Вращая вал 25 за маховичок 27 можно поворачивать шестерню 23 а вместе с ней и кулачную шайбу 21, 22. Кулачки последней при своем вращении то удаляют,

то приближают к валу 1 тарелки 19, изменяя натяжение пружины 18, а следовательно и силу удара молотков N16, независимо от постоянной величины хода последних. Кронштейн 28 удерживается упорным кольцом 29 и служит для поддержки валиков 25, 30 и 31.

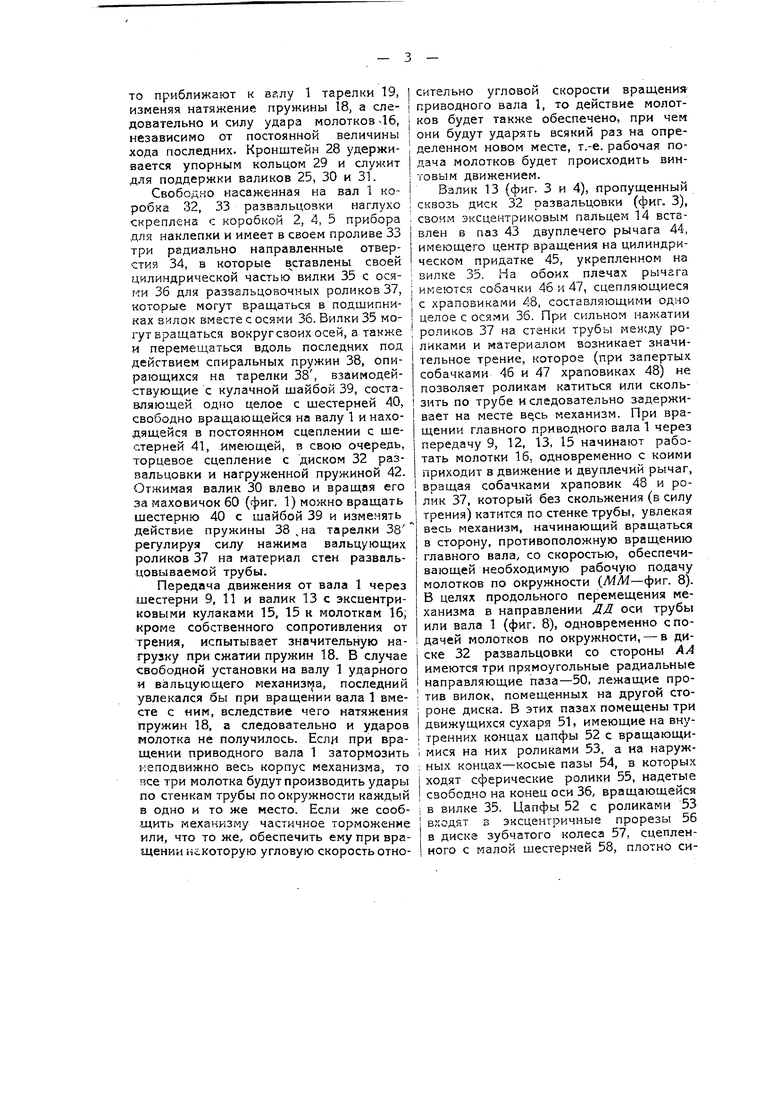

Свободно насаженная на вал 1 коробка 32, 33 развальцовки наглухо скреплена с коробкой 2, 4, 5 прибора для наклепки и имеет в своем проливе 33 три радиально направленные отверстия 34, в которые вставлены своей гдилиндрической частью вилки 35 с осяии 36 для развальцовочных роликов 37, которые могут вращаться в подшипниках вилок вместе с осями 36. Вилки 35 могут вращаться вокруг своих осей, а также и перемещаться вдоль последних под действием спиральных пружин 38, опирающихся на тарелки 38, взаимодействующие с кулачной щайбой 39, составляющей одно целое с щестерней 40, свободно вращающейся на валу 1 и находящейся в постоянном сцеплении с шестерней 41, имеющей, в свою очередь, торцевое сцепление с диском 32 развальцовки и нагруженной пружиной 42. Отжимая валик 30 влево и вращая его за маховичок 60 (фиг. 1) можно вращать шестерню 40 с щайбой 39 и изменять действие пружины 38 ,на тарелки 38 регулируя силу нажима вальцующих роликов 37 на материал стен развальцовываемой трубы.

Передача движения от вала 1 через шестерни 9, 11 и валик 13 с эксцентриковыми кулаками 15, 15 к молоткам 16; кроме собственного сопротивления от трения, испытывает значительную нагрузку при сжатии пружин 18. В случае свободной установки на валу 1 ударного и вальцующего механизма, последний увлекался бы при вращении вала 1 вместе с ним, вследствие чего натяжения пружин 18, а следовательно и ударов молотка не получилось. Если при вращении приводного вала 1 затормозить неподвижно весь корпус механизма, то все три молотка будут производить удары по стенкам трубы по окружности каждый в одно и то же место. Если же сообщить механиз У1у частичное торможенме или, что то же, обеспечить ему при вращении некоторую угловую скорость относительно угловой скорости вращения приводного вала 1, то действие молотков будет также обеспечено, при чем они будут ударять всякий раз на определенном новом месте, т.-е. рабочая подача молотков будет происходить винтовым движением.

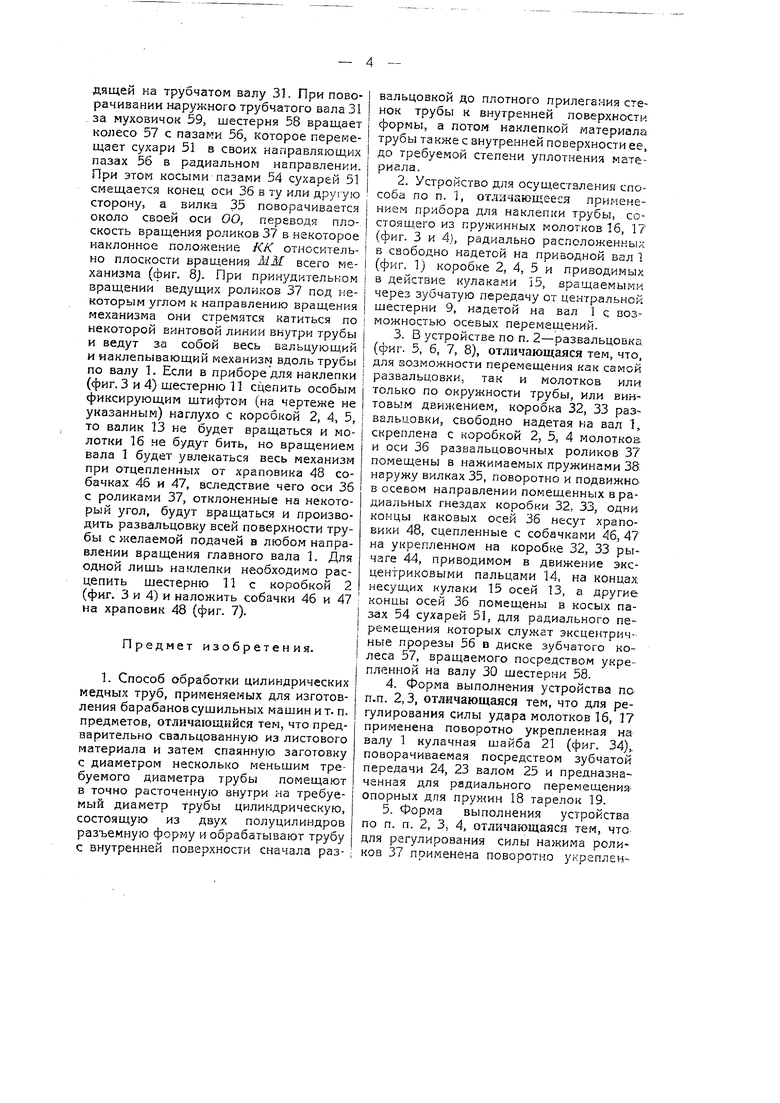

Валик 13 (фиг. 3 и 4), пропущенный сквозь диск 32 развальцовки (фиг. 3), сзоим эксцентриковым пальцем 14 вставлен в паз 43 двуплечего рычага 44, имеющего центр вращения на цилиндрическом придатке 45, укрепленном на вилке 35. На обоих плечах рычага имеются собачки 46 и 47, сцепляющиеся с храповиками 48, составляющими одно целое с осями 36. При сильном нажатии роликов 37 на стенки трубы между роликами и материалом возникает значительное трение, которое (при запертых собачками 46 и 47 храповиках 48) не позволяет роликам катиться или скользить по трубе и следовательно задерживает на месте механизм. При вращении главного приводного вала 1 через передачу 9, 12, 13, 15 начинают работать молотки 16, одновременно с коими приходит в движение и двуплечий рычаг, вращая собачками храповик 48 и ролик 37, который без скольжения (в силу трения) катится по стенке трубы, увлекая весь механизм, начинающий вращаться в сторону, противоположную вращению главного вала, со скоростью, обеспечивающей необходимую рабочую подачу молотков по окружности (ММ-фиг. 8). В целях продольного перемещения механизма в направлении ДД оси трубы или вала 1 (фиг. 8), одновременно с подачей молотков по окружности, - в диске 32 развальцовки со стороны АА имеются три прямоугольные радиальные направляющие паза-50, лежащие против вилок, помещенных на другой стороне диска. В этих пазах помещены три движущихся сухаря 51, имеющие на внутренних концах цапфы 52 с вращающимися на них роликами 53, а на наружных концах-косые пазы 54, в которых ходят сферические ролики 55, надетые свободно на конец оси 36, вращающейся в вилке 35. Цапфы 52 с роликами 53 входят в эксцентричные прорезы 56 в диска зубчатого колеса 57, сцепленного с малой шестерней 58, плотно сидящей на трубчатом валу 31. При поворачивании наружного трубчатого вала 31 за муховичок 59, шестерня 58 вращает колесо 57 с пазами 56, которое перег-тещает сухари 51 в своих направляющих пазах 56 в радиальном направлении. При этом косыми пазами 54 сухарей 51 смещается конец оси 36 в ту или другую сторону, а вилка 35 поворачивается около своей оси ОО, переводя пло-, скость вращения роликов 37 в некоторое наклонное положение относительно плоскости вращения JMM всего механизма (фиг. 8j. При принудительном вращении ведущих роликов 37 под некоторым углом к направлению вращения механизма они стремятся катиться по некоторой винтовой линии внутри трубы и ведут за собой весь вальцующий и наклепывающий механизм вдоль трубы по валу 1. Если в приборе для наклепки (фиг. 3 и 4) шестерню 11 сцепить особым фиксирующим штифтом (на чертеже не указанным) наглухо с коробкой 2, 4, 5, то валик 13 не будет вращаться и молотки 16 не будут бить, но вращением вала 1 будет увлекаться весь механизм при отцепленных от храповика 48 собачках 46 и 47, вследствие чего оси 36 с роликами 37, отклоненные на некоторый угол, будут вращаться и производить развальцовку всей поверхности трубы с желаемой подачей в любом направлении вращения главного вала 1. Для одной лишь наклепки необходимо расцепить шестерню 11 с коробкой 2 (фиг. 3 и 4) и наложить собачки 46 и 47 на храповик 48 (фиг. 7).

Предмет изобретения.

1. Способ обработки цилиндрических медных труб, применяемых для изготовления барабановсушильных машин и т. п. предметов, отличающийся тем, что предаарительно свальцованную из листового материала и затем спаянную заготовку с диаметром несколько меньшим требуемого диаметра трубы помещают в точно расточенную внутри на требуемый диаметр трубы цилиндрическую, состоящую из двух полуцилиндров разъемную фору-зу и обрабатывают трубу с внутренней поверхности сначала развальцовкой до плотного прилегания стенок трубы к внутренней поверхности формы, а потом наклепкой материала трубы также с внутренней поверхности ее, до требуемой степени уплотнения материала.

2.Устройство для осуществления способа по п. 1, отличающееся применением прибора для наклепки трубы, состояш.его из пружинных молотков 16, 17 (фиг. 3 и 4,), радиально расположенных в свободно надетой на приводной вал 1 (фиг. 1) коробке 2, 4, 5 и приводимых в действие кулаками 15, вращаемыми через зубчатую передачу от центральной шестерни 9, надетой на вал 1 с возможностью осевых перемещений.

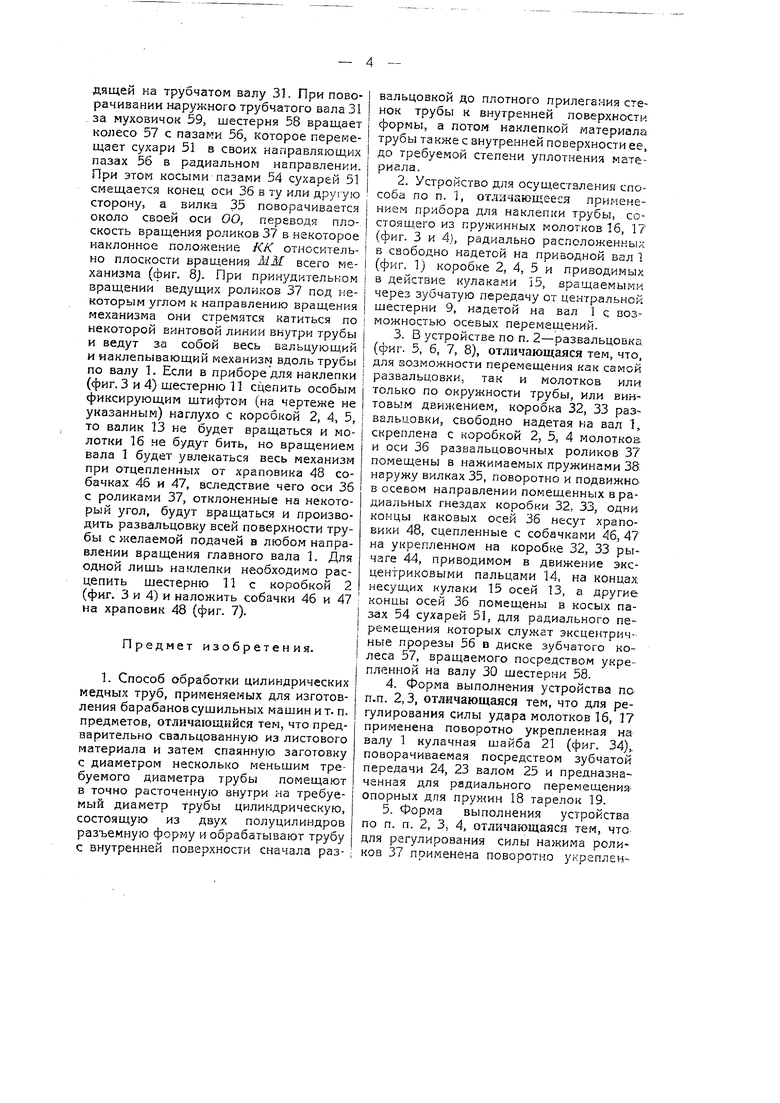

3.В устройстве по п. 2-развальцовка (фиг. 5, 6, 7, 8), отличающаяся тем, что, для возможности перемещения как самой развальцовки, так и молотков или только по окружности трубы, или винтовым движением, коробка 32, 33 развальцовки, свободно надетая на вал 1, скреплена с коробкой 2, 5, 4 молотков и оси 36 развальцовочных роликов 37 помещены в нажимаемых пружинами 38 наружу вилках 35, поворотно и подвижнов осевом направлении помещенных врадиа; ьных гнездах коробки 32, 33, одни концы каковых осей 36 несут храповики 48, сцепленные с собачками 46, 47 на укрепленном на коробке 32, 33 рычаге 44, приводимом в движение эксцентриковыми пальцами 14, на концах несущих кулаки 13 осей 13, а другие концы осей 36 помещены в косых пазах 54 сухарей 51, для радиального перемещения которых служат эксцентричные прорезы 56 в диске зубчатого колеса 57, вращаемого посредством укрепленной на валу 30 шестерни 58.

4.Форма выполнения устройства по п.п. 2,3, отличающаяся тем, что для регулирования силы удара молотков 16, 17 применена поворотно укрепленная на валу 1 кулачная шайба 21 (фиг. 34),. поворачиваемая посредством зубчатой передачи 24, 23 валом 25 и предназначенная для радиального перемещенияопорных для пружин 18 тарелок 19.

5.Форма выполнения устройства по п. п. 2, 3, 4, отличающаяся тем, чтодля регулирования силы нажима роликов 37 применена поворотно укрепленная на валу 1 кулачная шайба 39 (фиг. 6 и 7), поворачиваемая посредством зубчатой передачи 41-40 валом 30

и преднвзначенная для радиального перемещения опорных для пружин 38 тарелок 38.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для вырезания сердцевины плодов, например, перца | 1931 |

|

SU28725A1 |

| Машина для изготовления поддерживающих нить накала крючков и вплавления их в ламповые штабики | 1930 |

|

SU24035A1 |

| Механизм поперечно-строгательному станку для автоматической подачи стола | 1940 |

|

SU59822A1 |

| Автоматический станок для изготовления резаных гвоздей | 1934 |

|

SU45587A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1938 |

|

SU57816A1 |

| Парораспределительный клапанный механизм | 1929 |

|

SU20094A1 |

| Приспособление для автоматической загрузки топлива в топку | 1924 |

|

SU1305A1 |

| Автоматический станок для изготовления фарфоровых изоляторов | 1930 |

|

SU27914A1 |

| Автоматический железнодорожный тормоз с электромагнитным управлением | 1930 |

|

SU26722A1 |

| Печатающий аппарат к весам | 1939 |

|

SU58152A1 |

Фиг. 1

,, Ф.г-Л

- .

бе

Авторы

Даты

1932-04-30—Публикация

1928-06-09—Подача