Предлагается устройство, состоящее i из двух сообщающихся между собой поворотных конических камер, приспосо- ; бленных для попеременного производ- 1 ства обжигания и восстановления руд. Каждая камера снабжена управляемыми впускными Трубопроводами для материала и для газа или топлива с его добавочным воздухом или другим газо- образным проводником, и рафинирующей j или иной печи или охлаждающего аппа- I рата, сопрягающихся для совместной ; работы с двумя указан зыми коническими камерами.;

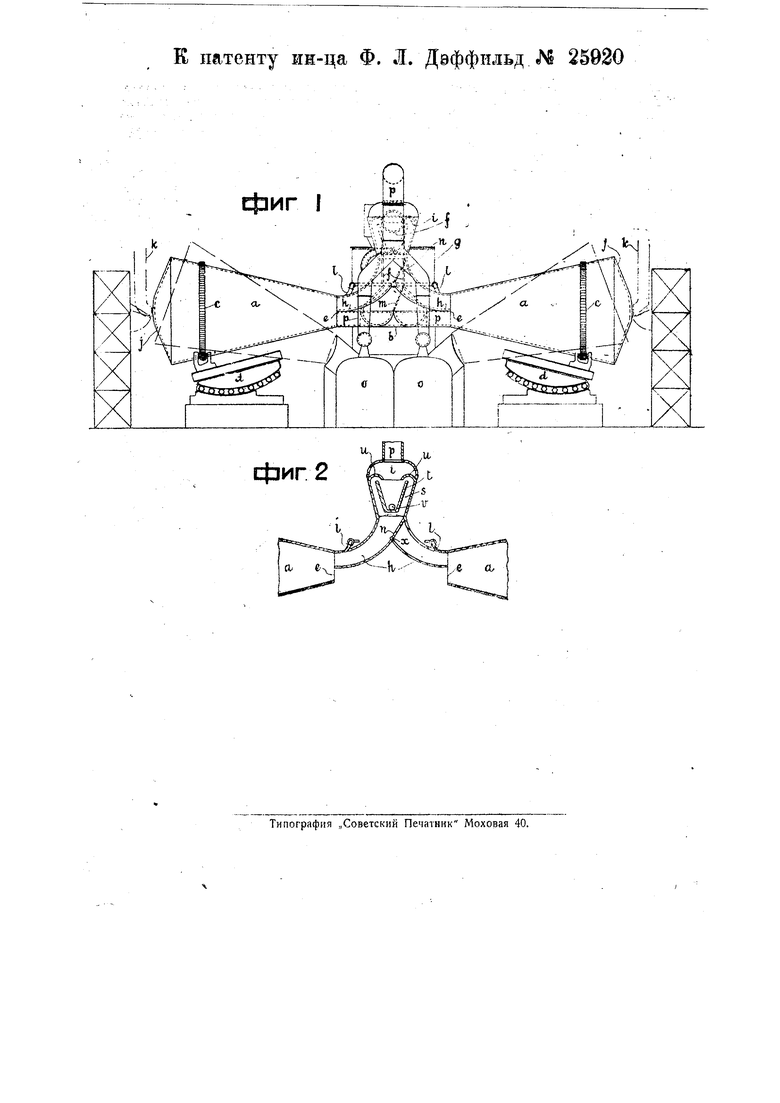

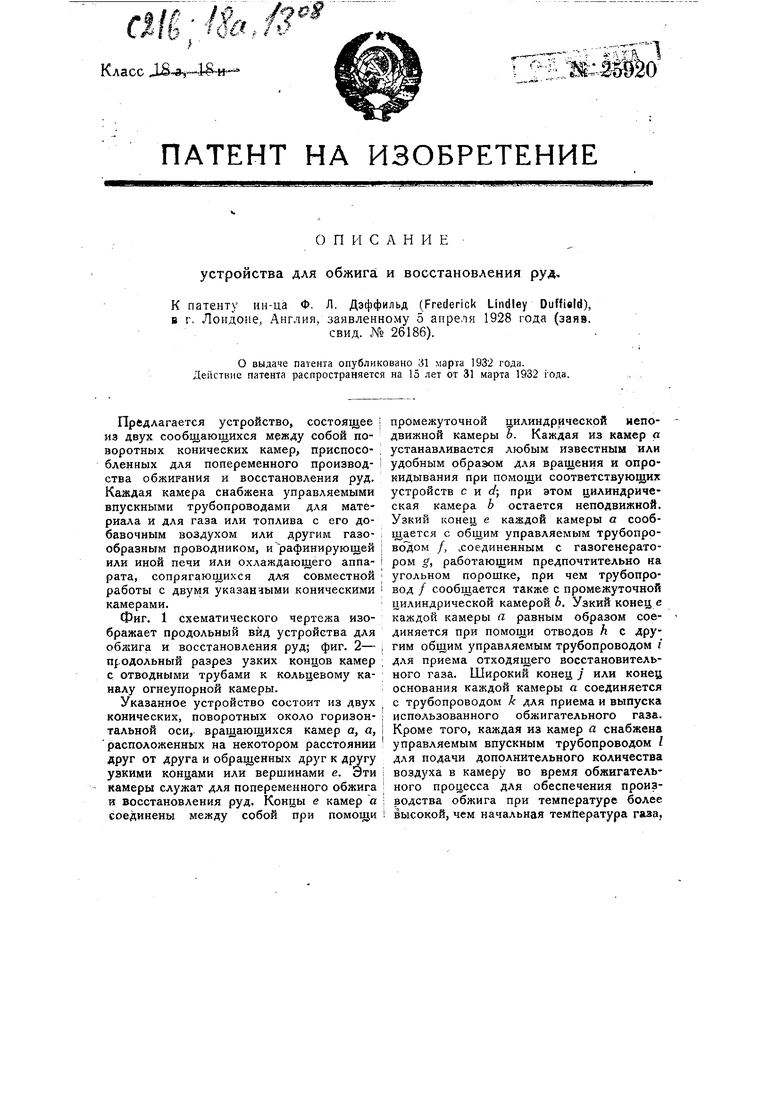

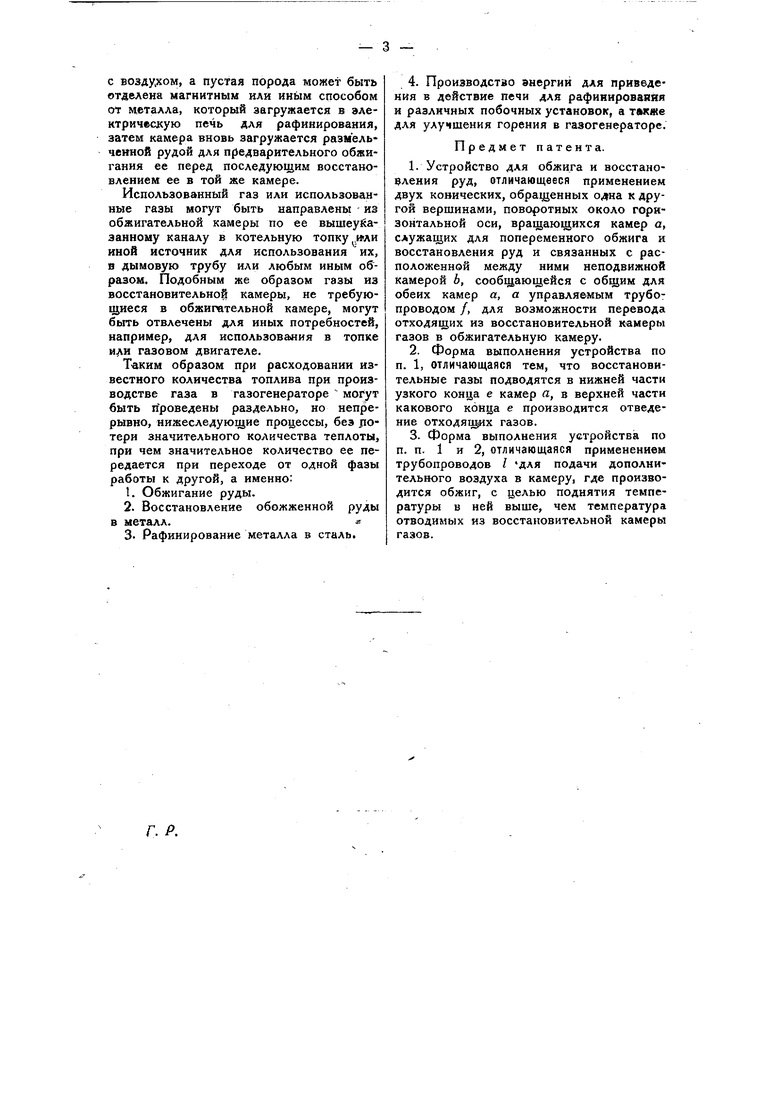

Фиг. 1 схематического чертежа изображает продольный вид устройства для обжига и восстановления руд; фиг. 2- продольный разрез узких концов камер с ОТВОДНЫМИ трубами к кольцевому каналу огнеупорной камеры.

Указанное устройство состоит из двух , конических, поворотных около горизон- I тальной оси, вращающихся камер а, а, t расположенных на некотором расстоянии друг ОТ друга и обращенных друг к другу узкими концами или вершинами е. Эти | камеры служат для попеременного обжига | и восстановления руд. Концы е камер а j соединены между собой при помощи

промежуточной цилиндрической неподвижной камеры Ъ. Каждая из камер « устанавливается любым известным или удобным образом для вращения и опрокидывания при помощи соответствующих устройств с и /; при этом цилиндрическая камера Ъ остается неподвижной. Узкий конец е каждой камеры а сообщается с общим управляемым трубопроводом /, .соединенным с газогенератором , работающим предпочтительно на угольном порошке, при чем трубопровод / сообщается также с промежуточной цилиндрической камерой 6. Узкий конец е каждой камеры я равным образом соединяется при помощи ОТВОДОВ Л с другим общим управляемым трубопроводом / для приема отходящего восстановительного газа. Широкий конец j или конец основания каждой камеры а соединяется с трубопроводом k для приема и выпуска использованного обжигательного газа. Кроме ТОГО, каждая из камер а снабжена управляемым впускным трубопроводом / для подачи дополнительного количества воздуха в камеру во время обжигательного процесса для обеспечения производства обжига при температуре более высокой, чем начальная температура газа,

отводимого из восстановительной камеры а. Уггравление трубопроводами /иг может происходить при помощи любых надлежащих устройств, например, при помощи заслонок и т. п.

Распределительное устройство таково, что газ из генератора поступает в восстановительную камеру а в нижней части узкого конца е, а отходящий газ уходит через верхнюю часть того же конца е; отходящий газ из восстановительной камеры а входит в обжигательную камеру а через верхнюю часть ее узкого конца, а более или менее использованный газ покидает камеру а через весь ее широкий конец /.

Каждая из камер а снабжается внутри известным приспособлением для подъема частиц руды и разбрасывания их в виде завесы во время вращения камеры, рассеивая таким образом частицы в виде дождя или струи и подвергая их наибольшей возможности использования газов. Такое приспособление может быть вбразовано рядом выступов, предусмотренных на-стенке камеры и выполненных в виде карманов или впадин цилиндрической, угловой или иной формы.

Узкий конец е каждой камеры а приспособлен для приведения в непосредственное сообщение с обжигательной печью о электрического или иного типа, располагаемой ниже обеих камер а и средней цилиндрической камеры Ь. Печь о может быть соединена с трубопроводом / при помощи отвода р.

Пуск установки в ход производится загрузкой одной из камер а размельченной рудой и затем впуском газа из генератора g для обжигания загруженной руды, при чем часть или все отходящие газы направляются в другую камеру а для прогрева ее перед загрузкой для выполнения обжигательного процесса. При нормальной работе обеих камер а, а, таковые вращаются, при чем одна из них выполняет свою обжигательную работу после загрузки ее размельченной рудой, а другая камера производит восстановительную работу, 1троизведя предварительно обжигательную работу при помощи отходящего газа или отходящих газов из обжигательной камеры при работе последней по восстйнорденик)

своей предыдущей загрузки. Отходящий газ оставляет восстановительную камеру а по отводу Л, который на одном конце продолжен в виде кольцевого канала S, окружающего огнеупорную камеру t, служащую в качестве собирателя пыли и от которой пыль удаляется по трубке V. Колпакообразные части и обес печивают внезапный поворот газов при достижении ими верхней части кольцевого канала s, благодаря чему пыль, находящаяся в газе во взвешенном состоянии, освобождается в коллекторе t. Часть газов проходит через клапан п в обжигательную камеру, а остальная часть газов следует вышеуказанному пути и проходит по каналу / в трубу р, откуда они направляются к различным источникам использования при помощи отражательных заслонок, распределителей и иных дополнительных приспособлений соответствующего характера. Так, например газ может быть разделен на две части, имеющие назначением: 1) производство электрической- энергии для нагрева рафинирующей печи и для приведения в действие различных установок, как-то, дробилок, элеваторов и конвейеров через посредство паротурбогенератора или газового двигателя; 2) производство газа в газогенераторе.

Клапан п представляет собой заслонку шарнирно укрепленную на оси X, и может регулироваться, так что количество газа, проходящего через него, может изменяться согласно потребностям. Эта |аслонка вращается на оси для частичного закрытия входного отверстия в отводный канал А обжигательной в тот момент времени камеры.

По завершении восстановительного процесса, распределительное устройство надлежащим образом устанавливается для изменения подачи газа из газогенератора в восстановительную камеру на подачу его в обжигательную камеру, после чего процессы, только что описанные по отношению к восстановительной камере, повторяются для восстановления загруженной в нее руды, уже обоженной впей, в то время как восстановительная камера опрокидывается для разгрузки восстановленной руды, которая может быть сначала охлаждена без соприкосновения

с ВОЗДУ.ХОМ, а пустая порода может быть отделена магнитным или иным способом ot металла, который загружается в электрическую печь для рафинирования, затем камера вновь загружается размельченной рудой для предварительного обжигания ее перед последующим восстановлением ее в той же камере.

Использованный газ или использованные газы могут быть направлены из обжигательной камеры по ее вышеуйазанному каналу в котельную топку .и-ли иной источник для использования их, в дымовую трубу или любым иным образом. Подобным же образом газы из восстановительной камеры, не требующиеся в обжигательной камере, могут быть отвлечены для иных потребностей, например, для использования в топке иди газовом двигателе.

Таким образом при расходовании известного количества топлива при производстве газа в газогенераторе могут быть проведены раздельно, но непрерывно, нижеследующие процессы, без jioтери значительного количества теплоты, при чем значительное количество ее передается при переходе от одной фазы работы к другой, а именно:

1.Обжигание руды.

2.Восстановление обожженной руды в металл.«

3- Рафинирование металла в сталь.

4. Производство энергий для приведения в действие печи для рафиннроваяяя и различных побочных установок, а также для улучшения горения в газогенераторе.

Предмет патента.

1.Устройство для обжига и восстановления руд, отличающееся применением двух конических, обращенных одна к другой вершинами, поворотных около горизонтальной оси, вращающихся камер а, служащих для попеременного обжига и восстановления руд и связанных с расположенной между ними неподвижной камерой Ь, сообщающейся с общим для обеих камер а, а управляемым трубопроводом /, для возможности перевода отходящих из восстановительной камеры газов в обжигательную камеру.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что восстановительные газы подводятся в нижней части узкого конца е камер а, в верхней части какового конца е производится отведение отходяицих газов.

3.Форма выполнения устройства по п. п. 1 и 2, отличающаяся применением трубопроводов / ДЛЯ подачи дополнительного воздуха в камеру, где производится обжиг, с целью поднятия температуры в ней выше, чем температура отводимых из восстановительной камеры газов. фиг I

Авторы

Даты

1932-03-31—Публикация

1928-04-05—Подача