Известно устройство для электрошлакювого переплава, состоящее из кристаллизатора, иоддопа, расходуемото эле,ктрО|да, экрана и механиз.ма перемещения,

О|00бе«ностью описываемого устройства является выполнение экрана в виде пололо цилиндра,, жестко закрепленного на верхнем фланце кристаллизатора соосно р.асходуемом.у электроду. Это позволяет уменьшить отхог ды 1пере1Плавляем10Г|0 металла в .виде огарков расходуемого электрода.

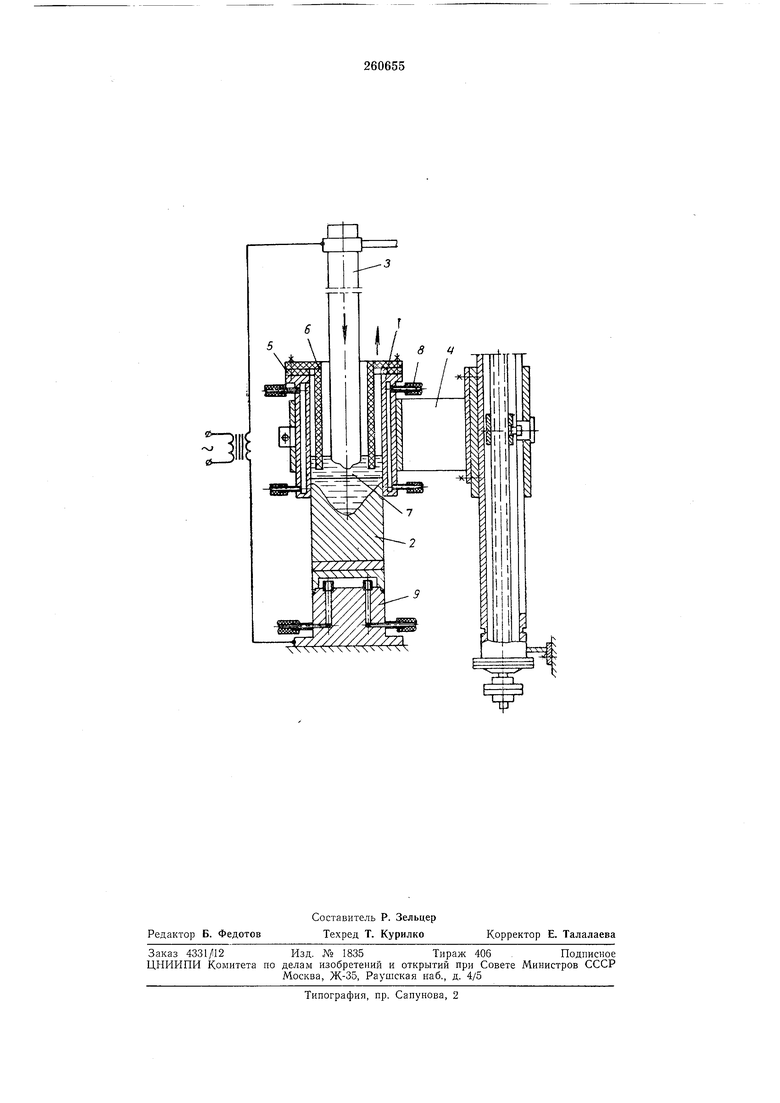

На чертеже представлено устройство для электрошлакового перецлава.

Электрощлаковый переплав металлов провюдится в водоохлаждаемом кристаллизаторе 1, ПОде и мающемся по наплавляемому слятку 2 со скоростью, равной скорости наплавления.

Переплаву подвергается расходуемый электрод 3. Кристаллизатор поднимается специальным устройством 4. На верхш-ш флапец кристаллизатора крепится через изолирующую Пр|0клад1ку 5 э-кран 6 в виде танкостен1ЮЙ трубы с фланцем в вер%ней части, погружаемый в кристаллизатор на глубину, обеспечИ1вак щую экранирование зоны оплавления расходуемого электрода. Эта зона опр1еделяется глубиной щлаковой ванны 7 и допустимым расстоянием от поверхности ванны до верхнего патрубка 8 для ввода В(0ды в кристаллизатор.

Не(ред началом переплава кристаллизатор насаживают на поддон 9 в виде цилиндра с водоохлаждаемым верхним торцом ди.аметром, 1на 2-4 ;ил« меньщим внутреннего диаметРа кристаллизатора.

После расплавления шлака кристаллизатор с экраном поднимается настолько, чтобы расстояние между экраном и затравкой примерно равнялось расчетному для данных условий расстоянию «зона оплавления - поддон. Затем в жидкий щлак вводят расходуемый электрод.

Далее кристаллизатор движется со скоростью, равной скорости наплавки слитка.

Жесткое крепление экрана на 1кристаллизаторе 0|бес1печивает неизменное расстояние между ним и поверхностью жидкой металлической ванны в течение всего периода ЭШП.

Пред М е т и з О б р е т е н и я

Устройство для элект-рОШлакового переплава, состоящее из кристаллизатора, поддона, расходуемого электрода, экрана и механизма

перемещения, отличающееся тем, что, с целью уменьшения отходов переплавляемого металла в виде огарков расходуемого электрода, экран выполнен в виде полого цилиндра, закрепленного на верхнем фланце кристаллиза

| название | год | авторы | номер документа |

|---|---|---|---|

| Л. А. РОЛОХОНСКИЙ, Л. А. Каменский, А. Б. Мостовой, Г. М. Медведева, М. М. Гуревйч и В. В. Головченко | 1969 |

|

SU253086A1 |

| Способ получения слитков методом вакуумно-дугового переплава | 2023 |

|

RU2811550C1 |

| СПОСОБ УСТАНОВКИ И ПРИВАРКИ РАСХОДУЕМОГО ЭЛЕКТРОДА ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2294973C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1969 |

|

SU240726A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1969 |

|

SU256799A1 |

| Способ электрошлакового переплава и установка для его осуществления | 1975 |

|

SU555669A1 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 2009 |

|

RU2425158C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И ПЛАВКИ | 1994 |

|

RU2082788C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

Авторы

Даты

1970-01-01—Публикация