Предлагаемое изобретение относится к области электрометаллургии, а именно к специальным процессам электроплавки.

Известен способ получения полой заготовки методом электрошлаковой прошивки (Электрошлаковый переплав / Клюев М.М., Волков С.Е. - М.: Издательство «Металлургия», 1984, 208 с. С. 22).

В качестве ближайшего аналога (прототип) выбран способ получения полого слитка электрошлаковым переплавом с вращением электрода относительно своей оси (RU 2413016 C22B 9/18, опубл. 27.02.2011).

В данном способе получение полого слитка (заготовки) электрошлаковым переплавом, включает вертикальную наплавку в водоохлаждаемый кристаллизатор расходуемого электрода с одновременной подачей прошивного дорна через отверстие в поддоне, при этом расходуемый электрод, помещенный в ванну жидкого шлака, на протяжении всего процесса переплава вращают вокруг своей оси со скоростью, обеспечивающей доставку капель электродного металла по радиальной траектории на периферию шлаковой и жидкометаллической ванн за пределы подэлектродной зоны.

Недостатком данного способа является его техническая сторона, а именно необходимость старта на жидком флюсе, что влечет за собой необходимость наличия дополнительного оборудования, в виде флюсоплавильных печей, увеличение этапов получения полого слитка методом электрошлакового переплава в столь сложной технологической цепочке и значительное повышение себестоимости продукции.

Технической задачей изобретения является снижение себестоимости продукции и повышение рентабельности за счет применения старта на твердом флюсе, что также ведет к упрощению технологической цепочки процесса получения полой заготовки.

Техническая задача решается тем, что способ получения полой заготовки методом электрошлакового переплава на твердом старте включает вертикальную наплавку в водоохлаждаемый кристаллизатор с одновременной подачей прошивающего дорна через отверстие в поддоне и вращением расходуемого электрода, но перед началом процесса на противоположный держателю конец электрода наваривают полую заготовку, в кристаллизатор насыпают твердый шлак и экзотермическую смесь, осуществляют разводку при пропускании через электрод тока силой 2,2 кА, расплавляют флюс, затем силу тока снижают до 1,5 кА, а электрод приводят во вращение.

Электрошлаковый переплав расходуемого электрода на твердом старте ведут по трем режимам, соответствующим маркам стали.

- Разводка (в нашем случае сила тока 2,2 кА);

Служит первоначальным режимом и началом переплава. В момент разводки происходит расплавление твердого флюса за счет силы тока, пропускаемой через электрод к поддону. Так как температура плавления флюса ниже температуры плавления металла электрод остается в твердом состоянии.

- Основной режим переплава (в нашем случае 1,5 кА);

Следует сразу за разводкой. После образования ванны жидкого шлака, переходят на режим, соответствующий марки стали (для каждой марки стали свой стандартный режим, исключающий угар легирующих элементов). Является самым продолжительным по времени режимом.

- Усадка (в нашем случае исключена ввиду малых размеров и масс слитков);

Перед началом электрошлакового переплава на конец электрода, противоположный держателю, наваривается полая заготовка для обеспечения возможности твердого старта. После подготовки установки к переплаву в кристаллизатор засыпается твердый флюс и начинается разводка.

После расплавления флюса электрод начинают вращать вокруг своей оси с необходимой скоростью, так же как в способе-прототипе (RU 2413016 C22B 9/18, опубл. 27.02.2011).

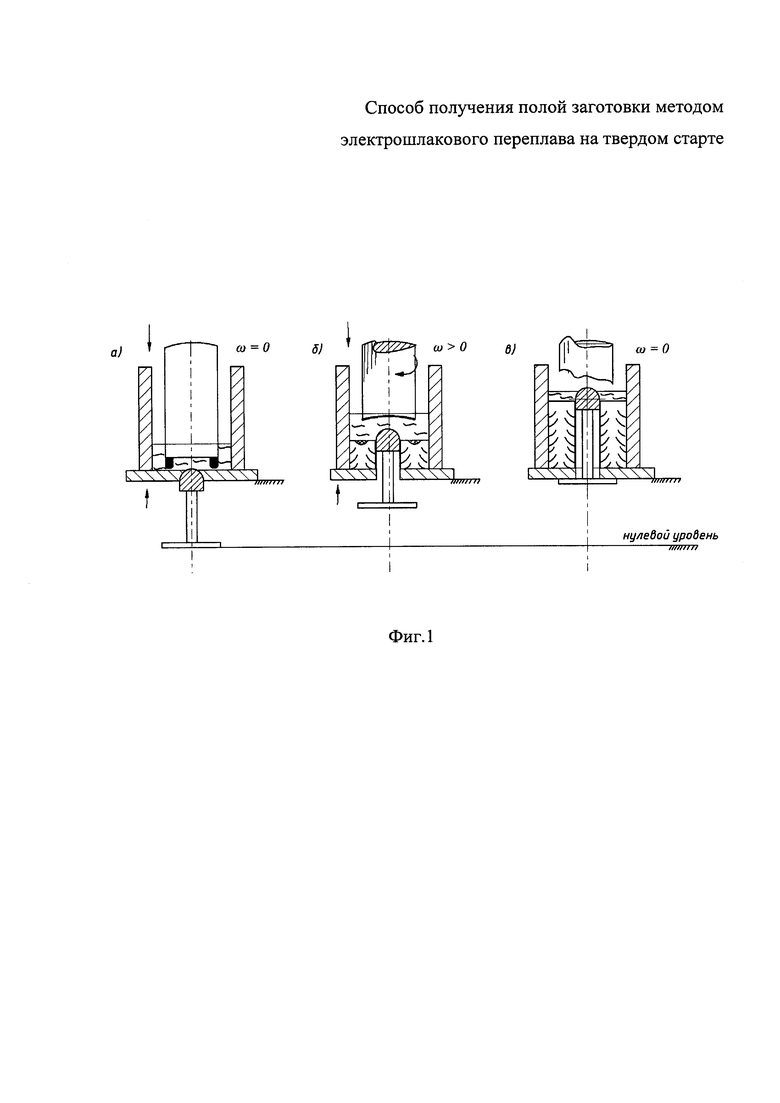

На фиг. 1 а), б), в) представлена технологическая схема способа получения полой заготовки методом электрошлакового переплава с вращающимся электродом на твердом старте, при этом: а) - старт процесса, скорость вращения электрода ω=0, после расплавления флюса и получения жидкой ванны - б) - электрод приводят во вращение, при этом ω>0 в течение всего процесса переплава, после завершения переплава - в) - опять скорость электрода ω=0;

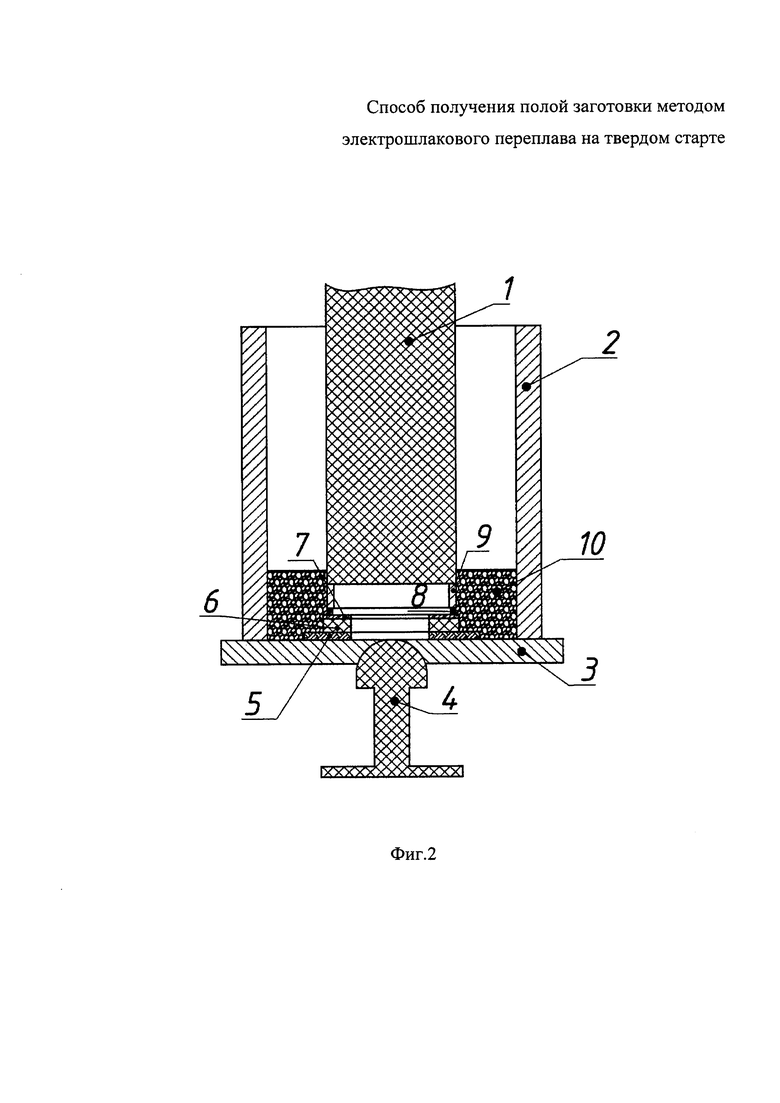

На фиг. 2 иллюстрируется сущность предлагаемого способа.

Пример конкретного осуществления способа

Получение полых слитков методом электрошлакового переплава производилось на модернизированной установке А-550 (фиг. 2). Для переплава (фиг. 2) использовался электрод (1) из стали марки 20Х13 диаметром 40 мм, имеющий длину 1500 мм, диаметр переплавляемого электрода играет важную роль при выборе режима вращения, так как непосредственно влияет на центробежную силу. Электрод закреплялся на подвижной каретке установки электрошлакового переплава с помощью цангового зажима. После закрепления переплавляемого электрода к нему были прижаты токопроводящие щетки с помощью пружин для обеспечения большей поверхности контакта. Переплав производился в кристаллизатор (2) диаметром 90 мм. Перед началом проведения эксперимента, соприкасающиеся поверхности кристаллизатора и поддона (3) тщательно зачищались. К торцу электрода приваривалась полая заготовка (9) для разведения (процесс разводки) флюса, также необходимо было использовать затравку (6) для получения жидкого шлака в начале процесса электрошлакового переплава. Роль затравок в ходе проведения данных экспериментов выполняли пластины диаметром 40 мм и высотой 10 мм, изготовленные из той же марки стали, что и переплавляемые электроды. Между затравкой и переплавляемым электродом устанавливались пружины (8) из проволоки диаметром 2 мм для создания короткого замыкания в начале процесса. Диаметр пружин составлял 12 мм, а длина - 10 мм. По всей высоте данная пружина засыпалась экзотермической смесью С-2 (7), что позволяло расплавить необходимое количество шлака в начале плавки. Состав смеси: 20…30 % порошок ПАМ-3 или ПАМ-4, остальное - флюс АНФ-6. Химический состав ПАМа соответствует ГОСТ 5593-78. Для исключения эффекта пригара электрода к площадке поддона кристаллизатора в процессе розжига, предварительно в месте будущего контакта металла и поверхности поддона наносился тонким слоем порошок оксида алюминия (5), являющийся диэлектриком. Под сам поддон также ложился диэлектрик, роль которого выполнял асбестовый лист, для исключения возникновения короткого замыкания между поддоном и половым покрытием. После проведения процессов предварительной подготовки электрода, водоохлаждаемый кристаллизатор устанавливался на поддон таким образом, чтобы его стенки не касались электрода, во избежание их взаимного замыкания и, как следствие, прогара кристаллизатора. В рабочее пространство установленного водоохлаждаемого кристаллизатора перед стартом засыпался флюс (10) АНФ-6, химический состав которого представлен в табл. 1. Гранулы флюса были предварительно просеяны и имели фракцию не более 3 мм, также флюс предварительно прокаливался в течение двух часов при температуре 200°C для удаления из него остаточной влаги.

Таблица 1 - Химический состав флюса АНФ-6, %

Флюс засыпался сразу в полном объеме в размере 1,7 кг. После завершения всех предварительных стадий подготовки процесса электрошлакового переплава, был произведен запуск установки. Розжиг, ход плавки и прошивного дорна (4) проводились в автоматическом режиме. Контроль и корректировка электрошлакового переплава производились с помощью сенсорной панели, содержащей всю информацию о процессе. Внесение изменений в ход процесса переплава с помощью данного органа управления можно было двумя способами:

- изменение скорости опускания электрода,

- изменение силы тока;

Внесение изменений требуется, так как при старте необходимо более высокое напряжение для создания дуги и соответствующая корректировка после ее появления. Характерными признаками появления дуги служит снижение силы тока. Выбор тока является важным этапом при получении слитков методом электрошлакового переплава и выбирается в зависимости от химического состава стали, так как при увеличении тока увеличивается скорость переплава и производительность. Однако при этом становится глубже ванна жидкого металла, что в свою очередь приводит к ухудшению структуры слитка. В данном примере осуществления способа была выбрана оптимальная сила тока для заданных величин переплавляемого слитка и кристаллизатора, которая составляла при разводке - 2,2 кА, в основной период переплава - 1,5 кА. Период плавки продолжался до полного переплава электрода и составил 30 минут. После остановки процесса переплава каретка с огарком электрода (1) (фиг. 2) была поднята наверх в исходное положение для упрощения операции извлечения полученного слитка из кристаллизатора. Перед извлечением полученных слитков, шлаку дали остыть, время его полного затвердевания составило 8 мин. После затвердевания шлака слитки извлекались из кристаллизатора. Полученный, при переплаве электрода из стали марки 20Х13, слиток имел высоту 225 мм, диаметр 90 мм и обладал удовлетворительным качеством поверхности.

Для обеспечения возможности оценки пригодности предлагаемого способа по качеству металла одна плавка была проведена по технологии прототипа, т.е. на жидком старте без привара.

После выплавки из донной, средней и головной частей слитков были вырезаны образцы для контроля металла на предмет содержания в нем неметаллических включений. Полученные по предлагаемой технологии слитки по загрязненности неметаллическими включениями не уступают прототипу, а технологическая цепочка получения полой заготовки методом электрошлакового переплава на твердом старте с вращением электрода значительно упрощается и снижается себестоимость продукции.

Предлагаемый способ позволяет осуществлять получение полой заготовки, для изготовления деталей ответственного назначения, например трубопроводов атомных и теплоэлектростанций, нефтегазовой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полой заготовки методом электрошлакового переплава с использованием порошка висмута | 2017 |

|

RU2656915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2413016C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| СПОСОБ НАВЕДЕНИЯ ШЛАКОВОЙ ВАННЫ ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1992 |

|

RU2026388C1 |

| Способ легирования заготовки при помощи плавящегося электрода с покрытием в процессе электрошлакового переплава | 2019 |

|

RU2701698C1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| Способ получения многослойных слитков методом электрошлакового переплава | 2021 |

|

RU2761192C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| ШЛАК ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЧУГУНА | 1996 |

|

RU2092595C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2006 |

|

RU2328538C1 |

Изобретение относится к области электрометаллургии, а именно к получению полой заготовки методом электрошлакового переплава с применением старта на твердом флюсе. Перед началом процесса к торцу расходуемого электрода приваривают полую заготовку для разведения необходимого количества шлака в начале плавки, на поверхность поддона наносят слой диэлектрика, устанавливают затравку, между которой и расходуемым электродом с полой заготовкой устанавливают пружины, засыпают их экзотермической смесью для создания короткого замыкания в начале процесса, после чего на поддон устанавливают водоохлаждаемый кристаллизатор, в рабочее пространство которого перед стартом подают прокаленный твердый флюс, осуществляют разводку шлака при пропускании через расходуемый электрод тока 2,2 кА, расплавляют твердый флюс, затем силу тока снижают до 1,5 кА, приводят во вращение расходуемый электрод и осуществляют его вертикальную наплавку в водоохлаждаемый кристаллизатор с одновременной подачей прошивающего дорна через отверстие в поддоне. Изобретение позволяет повысить рентабельность производства полых заготовок методом электрошлакового переплава с вращением электрода путем упрощения технологической цепочки и исключения дополнительного оборудования. 2 ил., 1 табл.

Способ получения полой заготовки методом электрошлакового переплава с применением старта на твердом флюсе, заключающийся в том, что перед началом процесса к торцу расходуемого электрода приваривают полую заготовку для разведения необходимого количества шлака в начале плавки, на поверхность поддона наносят слой диэлектрика, устанавливают затравку, между которой и расходуемым электродом с полой заготовкой устанавливают пружины, засыпают их экзотермической смесью для создания короткого замыкания в начале процесса, после чего на поддон устанавливают водоохлаждаемый кристаллизатор, в рабочее пространство которого перед стартом подают прокаленный твердый флюс, осуществляют разводку шлака при пропускании через расходуемый электрод тока 2,2 кА, расплавляют твердый флюс, затем силу тока снижают до 1,5 кА, приводят во вращение расходуемый электрод и осуществляют его вертикальную наплавку в водоохлаждаемый кристаллизатор с одновременной подачей прошивающего дорна через отверстие в поддоне.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2413016C1 |

| МЕДОВАР Б.И | |||

| и др | |||

| Электрошлаковая технология за рубежом | |||

| Киев, "НАУКОВА ДУМКА", 1982, с.185, рис.122, с.187 | |||

| Композиция для пенопласта | 1985 |

|

SU1326579A1 |

| US 3715201 A, 06.02.1973. | |||

Авторы

Даты

2018-07-06—Публикация

2017-07-03—Подача