Изобретение относится к отверждающимся при нагреве адгезионным пластизолям.

Известен адгезионный пластизоль на основе поливиннлхлорида или сополимера винилхлорида и пластификатора. Обычяо к известным пластизолям добавляют стабилизаторы для уменьшения термической деградации при их получении. В качестве стабилизаторов применяют, например, свинцовые, кадмиевые или щелочноземельные мыла, основные соединения свинца, оловоорганйческие соединения или эпоксисоединения. Подобные стабилизаторы сводят почти до минимума термическую деградацию при обработке пластизолей, но не эффективны для предотвращения разрушения соединений, полученных с помощью пластизолей, которые должны быть подвергнуты в течение длительного времени рабочей температуре 130-140°С. При таких температурах узлы, соединенные с помощью пластизоля, отстают друг от друга, и их металлические части сильно корродируют.

Для поВыщения адгезионных свойств пластизоля при .повышенных температурах предлагают в композицию пластизоля вводить окись щелочноземельного металла в количестве 5-50% от веса пластизоля.

личество винилацегата, метилового эфира акриловой кислоты или иного модифицированного мономера. При получении пластизоля указанное полимерное вещество должно находиться в виде непылящих тонких частиц паподобие пудры.

Полимерное вещество пластифицируется пластификатором, в качестве которого берут продукты, обычно применяемые при приготовлении пластифицированных поливинилхлоридных соединений. Соотвегствующие пластификаторы содержат мономерные сложные эфиры, например ди-(2-этилгексил)-фталат, ди-(2эт1илгексил)-себацит, трикрезилфосфат и полимерный сложный эфир типа полигликольадипата.

Непредельный мономерный сложный эфир получают либо из непредельного спирта и насыщенной кислоты, напрИ.мер диаллилфталат, либо из насыщенного спирта и непредельной кислоты, например этилепгликсльмалеат, либо из непредельных и спирта и кислоты, например диаллилмалеат. Из ненасыщенных мопомерных сложных эфиров предпочтительнее диаллилфталат. По отношению к общему весу количество непределыш-го мопомерного сложного эфира и пластификатора составляет 15 - 60%, причем предпочтительнее 30-50%. Неся в количестве 7,5-40% (желательно 15- 35%) от общего веса пластнзоля.

Добавка непредельного люномерного сложного эфнра улучшает когезпонную силу и силу адгезии пластизоля после его отверждения. Процесс отверждения включает в себя стадию выдерж.ки дластизоля при температуре между 130-200°С в течение 2-45 мин. Желательно вести процесс отверждения иластизоля при 150-170°С в продолжении 20-30 мин. Это ведет к соответствующей желатинизации пластпзоля, а также к иолимеризации иепредельного .мономерного сложного эфира, которая вызывается внесением в пластизоль отве1рждающего катализатора в количестве 2,5- 12,5% от веса непредельного мономерното сложного эфира. В этом случае подходящими отверждающими катализаторами являются третичный бутилпербе«зоат, перекись дикумила, перекись бензоила.

В качестве ранее упомяпутого адгезионного промотора используется окись щелочноземельного металла или смесь окисей щелочноземельных металлов, причем окись кальция и окись магния являются наиболее подходящими. Адгезионный промотор должен быть устойчи;в при температуре отверждения и обладать совмеспимостью с другими компонентами пластизоля. Он не должен препятствовать полимеризации непредельного мономерно го сложного эфира и, кроме того, он должен находиться в виде частиц тоикого помола, просеивающихся через сито в 200 меш.

Количество промотора адгезии составляет 5-50% от веса пластизоля, предпочтительнее 10-30%. Более того, количество адгезионного промотора в пластизоле может колебаться в нределах 20-200%, предпочтительнее 40-120% От веса поливияилхлорпда или сополимера винилхлорида, находящихся в пластизоле.

Можно добавлять по выбору в различном соотношении паполиители, загустители, модификаторы вязкости и красящие вещества.

Предлагаемый пластизоль может найти применение при адгезионном соедипении двух предметов из металла, пропитанной смолой бумаги, дерева, керамики или пластика. В частности, используется соединеиие металла с бумагой, пропитанной смолой.

При соединении предметов на одну или на обе поверхности наносят слой пластизоля, обе поверхности приводят в соответствующее соприкосновение и в собранном виде выдерживают при 130-200°С в течение 2-45 мин.

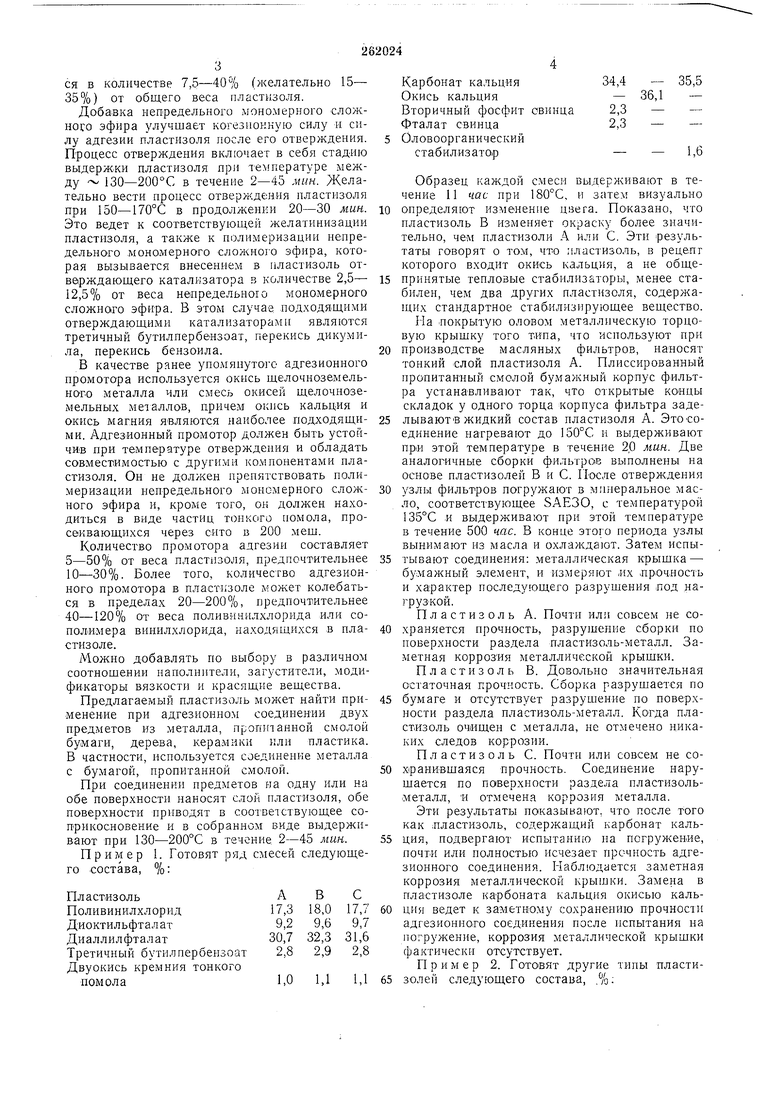

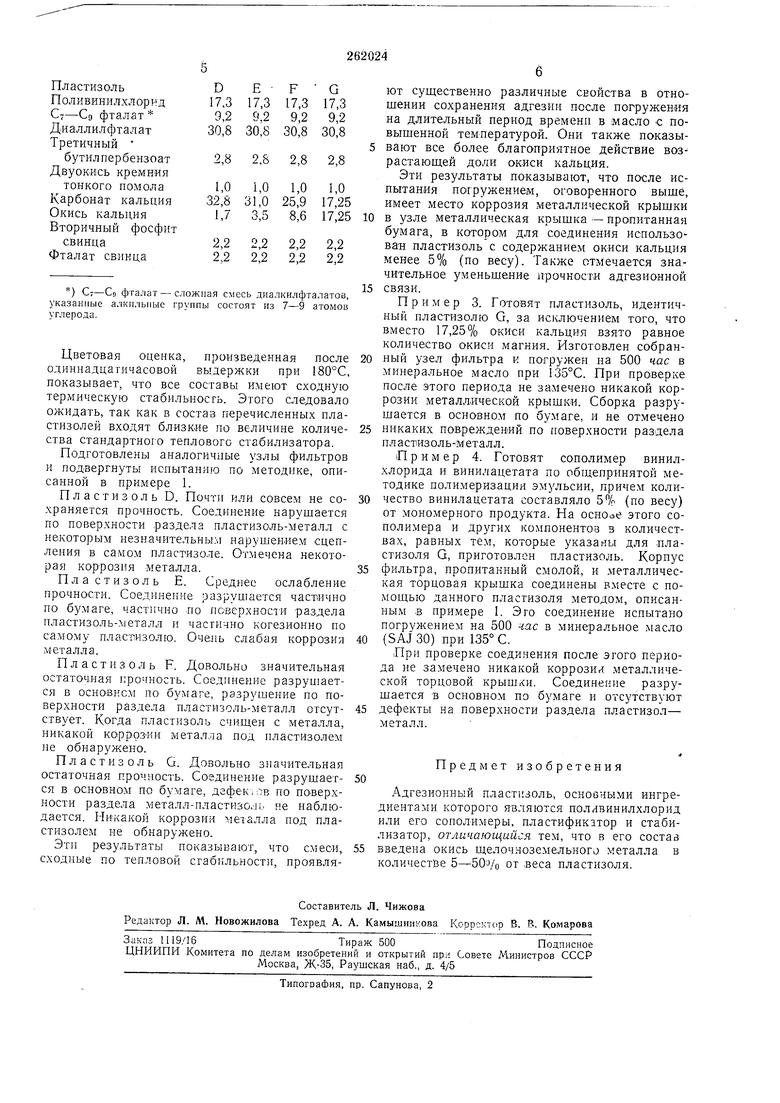

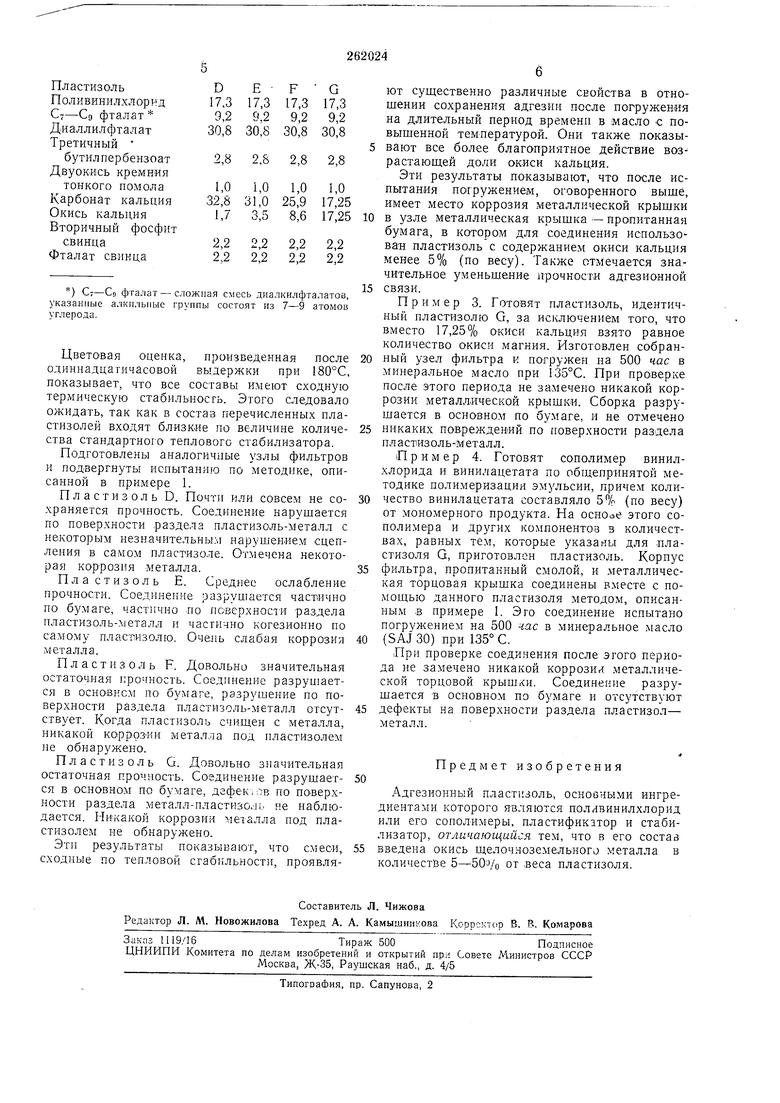

Пример 1. Готовят ряд смесей следующего состава, %:

Пластизоль Поливинилхлорид Диоктильфталат Диаллилфталат Третичный бутилпербеизоат Двуокись кремния тонкого помола

34,4-35,5

-36,1- свинца

2,3--

2,3-

Образец каждой смеси выдерживают в течение 11 час при 180°С, и затем визуально

определяют изменение цвега. Показано, что пластизоль В измеияет окраску более значительно, чем пластизоли А или С. Эти результаты говорят о том, что иластизоль, в рецелг которого входит окись кальция, а не общепринятые тепловые стабилизаторы, менее стабилен, чем два других пластизоля, содержащих стандартное стабилизирующее вещество. На покрытую оловом металлическую торцовую крыщку того типа, что используют при

производстве масляных фильтров, наносят тонкий слой пластизоля А. Плиссированный пропитанный смолой бумажный корпус фильтра устанавливают так, что открытые концы складок у одного торца корпуса фильтра заделываютВ жидкий состав пластизоля А. ЭтоСоединение нагревают до 150°С и выдерживают пр|И этой температуре в течение 20 мин. Две аналогичные сборки фильтров выполнены на основе иластизолей В и С. После отверждения

узлы фильтров погружают в минеральное масло, соответствующее SAE30, с температурой 35°С и выдерживают ири этой температуре в течение 500 час. В конце этого периода узлы вынимают из масла и охлаждают. Затем испытывают соединения: металлическая крыщка - бумажный элемент, и измеряют их .пр очностъ и характер последующего разрушения под нагрузкой.

Пластизоль А. Почти или совсем не сохраняется прочность, разрушение сборки ио поверхности раздела пластизоль-металл. Заметная коррозия металлической крыщки.

Пластизоль В. Довольно значительная остаточная прочность. Сборка разрушается по

бумаге и отсутствует разрушение по поверхности раздела пластизоль-металл. Когда пластизоль очищен с металла, не отмечено никаких следов коррозии.

Пластизоль С. Почти или совсем не сохранивщаяся прочность. Соединение нарущается по поверхности раздела пластизольметалл, и отмечена коррозия металла.

Эти результаты иоказывают. что после того как пластизоль, содержащий карбонат кальция, иодвергают испытанию иа погружение, почти или полностью исчезает прочность адгезионного соедииения. Наблюдается заметная коррозия металлической крышки. Замена в ггластизоле карбоната кальция окисью кальция ведет к заметному сохранению прочности адгезионного соединения иосле испытания на погружение, коррозия металлической крыщки фактически отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЗОЛЬ | 1994 |

|

RU2074214C1 |

| ПРОМОТОР АДГЕЗИИ ДЛЯ ПЛАСТИЗОЛЕЙ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ И ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ | 2000 |

|

RU2187516C2 |

| ПЛАСТИЗОЛЬ | 1998 |

|

RU2149166C1 |

| КОМПОЗИЦИЯ ГИБРИДНОГО ГЕРМЕТИКА | 2012 |

|

RU2566785C2 |

| ПЛАСТИЗОЛЬ С АКУСТИЧЕСКИМ ДЕЙСТВИЕМ | 1995 |

|

RU2155780C2 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ | 2002 |

|

RU2214438C1 |

| Пластизоль на основе полимера винилхлорида | 1979 |

|

SU854958A1 |

| ПЛАСТИЗОЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ И НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2382805C1 |

| Термореактивная композиция | 1971 |

|

SU571195A3 |

| Адгезионная композиция | 1983 |

|

SU1134590A1 |

Авторы

Даты

1970-01-01—Публикация