Изобретение относится к составу катализатора, применяемого для процесса конверсии водяного газа, регулирования содержания окиси углерода в воздухе.

Известен катализатор, применяемый для этих целей - гопкалит. Он состоит из 60% двуокиси марганца и 40% окиси меди.

Однако известный катализатор чувствителен к отравлению водяным паром, что заставляет предварительно применять высушивающее его вещество.

С целью устранения этого недостатка предложен катализатор, состоящий из %: 3-20 окиси меди, 0,1-1 палладия, 0,01-2 иона хлорида и до 100 - окиси алюминия.

Количество окиси меди, которое должно содержаться в этом катализаторе, лежит в пределах от 0,1 до 40% от веса каталитического состава. При меньщей концентрации каталитическая активность еще заметна, но она низкого порядка. Лучщая активность достигается при содержании не менее 1% окиси меди. Предпочтительные составы содержат от 3 до 20% окиси меди в пересчете на вес сложного катализатора. Катализатор, содержащий около 6% окиси меди, удаляет окись углерода из воздуха с 100%-ной эффективностью при температуре окружающего воздуха.

обычных условиях применения содержание палладия в катализаторе должно быть равным примерно от 0,1 до 0,5%. При желании можно применять больщее количество палладня. Верхний предел содержания палладия определяется экономическими соображениями и достигаемым воздействием паллад :я на физические свойства катализатора. Для практических целей верхний предел содержания

палладия равен примерно 1%.

Как будет видно из приводимых ниже примеров, комбинация окиси меди и палладря является уникальной. Каталитический состав, содержащий окись никеля вместо палладия,

пе способствует конверсии окиси углерода в двуокись углерода.

Даже- очень небольшие количества хлорида Е конечном катализаторе значительно усиливают его активность. Необходимое количество хлорида вводят в катализатор предпочтительно в виде хлорида меди, хлорида палладия или хлоридсодержащего вещества, облегчающего пропитку, например хлорида алюминия. Эти соединения остаются в катализаторе

в форме хлорида после прокаливания. Обычно хлорид присутствует в количестве 0,01-2, предпочтительно 1,8-2%.

Необходимо, чтобы хлорид поступал в катализатор во время пропитки. Когда опытную

солями меди и алюминия, получают неудовлетворительные катализаторы, которые не удается значительно улучшить при дополнительном введении хлорида.

Подходящими носителями описываемого катализатора являются пористые инертные продукты, например легкодоступные и обычно применяемые при приготовлении катализаторов. Такими материалами являются окись алюминия, окись кремния, синтетические или природные алюмосиликаты, фоязит и т. д. Предпочтительным носителем катализатора является обожженная и экструдированная окись алюминия.

Катализатор, предусмотренный изобретением, приготовляют путем сочетания окиси меди, палладия, хлорида и инертного носителя обычным способом, при котором палладий и окись меди тесно соединяются друг с другом и с носителем. Тесная связь компонентов имеет решающее значение, так как физические смеси окиси меди и палладия на инертном носителе не эффективны при применении предлагаемого катализатора.

При приготовлении описываемого катализатора инертный носитель пронитывают растворами солей палладия и меди, в результате чего эти соли равномерно диспергируются в носителе. Затем пропитанный носитель сушат и обжигают в условиях, которые обеспечивают превращение соли палладия в палладий и соли меди в окись меди и остаточный хлорид. Подходящими для данной цели солями являются такие соли меди, как хлористая медь (1) или хлористая медь (2), или другие растворимые соли и хлориды, или бромиды палладия.

Применяемые для пропитки водные растворы содержат необходимые весовые количества солей меди и палладия, определяемые в пересчете на СиО и Pd, которы должны содержаться в готовом катализаторе. Необходимый объем применяемого раствора определяется объемом пор определенного количества носителя. Этот объем можно легко определить путем насыщения взвещенного количества прокаленного носителя водой. Конец насыщения определяют по появлению свободной жидкости на поверхности индивидуальных частиц и по мениску между частицами и стенкой сосуда. Практически желательно добавлять к раствору для пропитки такое вещество, как щестиводный хлористый алюминий в количестве, равном молярному или в 20 раз больше молярного количества соли палладия, применяемой для пропитки, предпочтительно в 5- 15 раз больше Pd. Когда для облегчения пропитки применяют хлористый алюминий, он функционирует так же, как источник остаточного хлорида.

После пропитки катализатор сущат при температуре 100-150°С в течение нескольких часов до достижения постоянного веса. Сухой катализатор прокаливают при температуре 900-1300°F (482-704°С) в течение 1-2 час

до окончания преобразования солей металлов в палладий и окись меди.

Получаемые таким способом катализаторы являются очень эффективными катализаторами конверсии водяного газа и окисления окиси углерода до двуокиси углерода. Простые физические смеси окиси меди и палладия, каждого на отдельном инертном носителе не являются эффективными катализаторами для

данной цели.

Предлагаемые катализаторы пригодны для уменьшения содержания окиси углерода в воздухе, особенно при температуре в пределах от температуры окружающего воздуха до

15р°С.

Эффективное удаление окиси углерода достигается при объемной скорости протекания газа, содержащего окись углерода, равной 100-100000 час-1.

Пример 1. Приготовление катализатора. Катализатор, содержащий 3% окиси меди и 0,3% палладия на окиси алюминия, получают следующим способом. Основной 1%-ный раствор палладия получают путем растворения при нагревании на наровой бане 1,535 г PdCla в 20,0 мл концентрированной соляной кислоты и полученный раствор разбавляю-т до объема 92,1 мл деионизированной водой. 1 мл основного раствора содержит 10 мг Pd. Раствор для пропитки 50 3 окиси алюминия (обычно экструдировапная окись алюминия с частицами размером 3,175 мм, прокаленная при температуре 543°С и имеющая объем пор около 0,7 слг-уг) приготовляют путем растворения 3 г СиСЬ-21420 и 3,3 г А1С1з бНаО примерно в 12 мл деионизированной воды. К раствору добавляют 16 мл 1%-ного раствора палладия и объем доводят водой до 35 мл.

Поситель пропитывают при встряхивании и постепенном добавлении этого раствора. Пропитанный носитель выдерживают в течение нескольких часов при комнатной температуре, сушат до постоянного веса в шкафу при 110°С

и обжигают в течение 1 час в муфельной печи при 593°С. Получаемый катализатор после полного разложения хлоридов содержит 50,7 г окиси алюминия (0,7 г получается при разложении шестиводного хлористого алюминия),

0,16 г (0,305%) палладия и 1,57 г (3%) окиси 1меди. Установлено, что практически часть хлорида не удаляется при температуре 393°С и примерно Vs часть введенного иона хлора остается в продукте.

При таком способе приготовления катализатора вместо окиси алюминия можно применять другие носители, например окись кремния, окись магния и алюмосиликат.

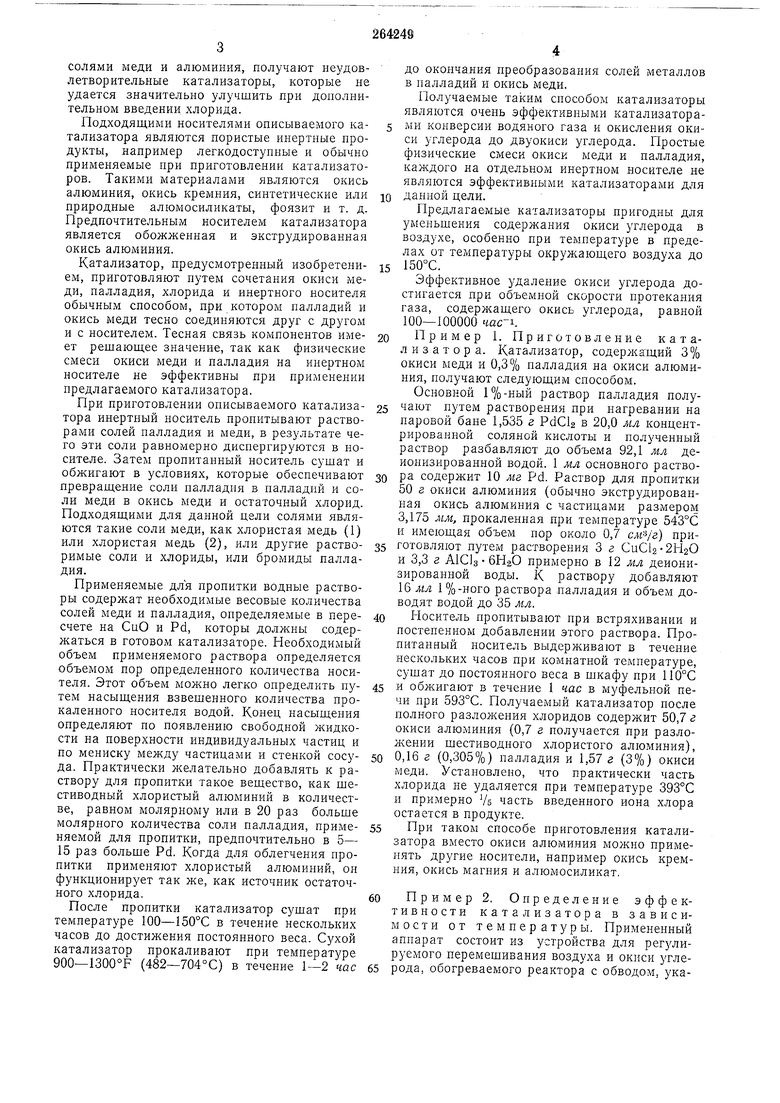

Пример 2. Определение эффективности катализатора в зависимости от температуры. Примененный аппарат состоит из устройства для рег лирусмого перемешивания воздуха и окиси углезателем температуры и прибором для обнаружения и регистрации количества поступающей окиси углерода. Обвод дает возможность направлять смешанный поток в прибор для обнаружения окиси углерода, минуя катализатор. Регулятор температуры программировать с целью легковоспроизводимого нагревания или охлал дения реактора. При определении эффективности катализатора в зависимости от температуры 30 см катализатора помещают в реактор, работающий через обвод. Воздух из линии сжатого воздуха с относительной влажностью около 50% направляют со скоростью 4,7 л/мин в прибор для обнаружения окиси углерода, причем основная линия присоединена к регистрирующему прибору. Затем к струе воздуха добавляют окись углерода с такой скоростью, чтобы показание щкалы регистрирующего прибора было в пределах 60-80. Этс соответствует концентрации СО около 200 ч, на 1 млн. После достижения стабильности показания прибора газовую струю направляют через реактор, закрыв обвод. Температуру быстро повыщают до 185°С и выдерживают до достижения стабильного поступления СО. Затем температуру снижают со скоростью 0.5°/мин и строят кривую зависимости между температурой и показаниями прибора, регистрирующего концентрацию СО. По этой кривой вычисляют зависимость эффективности, выраженной в процентах, от температуры. В табл. 1 показана степень эффективности удаления окиси углерода при опытах, продолжавщихся в течение 16 час. Носителем является окись алюминия.

Таблица 1

Из табл. 1 видно, что окись меди на окиси алюминия не имеет каталитической активности в отношении удаления окиси углерода из воздуха. Катализатор, состоящий из палладия на окиси алюминия, обладает только небольшой активностью в низкотемпературных условиях, но становится более активныл при повышении температуры. Кроме того, следует отметить, что хорошей активностью обладает катализатор, содержащий по крайней мере 1 % меди и небольшое количество палладия. Большой активностью обладают катализаторы, содержащие не менее примерно 3% окиси меди, предпочтительно около 6% окиси меди, и не менее 0,1% палладия.

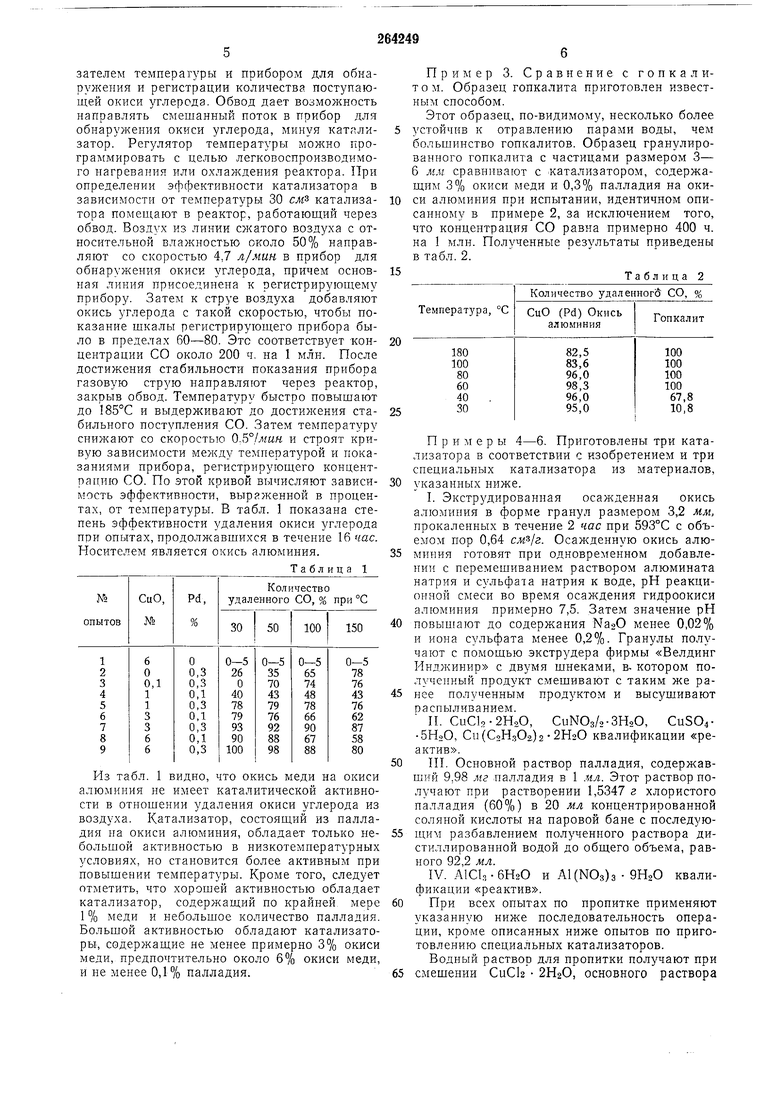

Пример 3. Сравнение с гопкалитом. Образец гопкалита приготовлен известным способом.

Этот образец, по-видимому, несколько более устойчив к отравлению парами воды, чем большинство гопкалитов. Образец гранулированного гопкалита с частицами размером 3- 6 мм сравнивают с катализатором, содержащим 3% окиси меди и 0,3% палладия на окиси алюминия при испытании, идентичном описанному в примере 2, за исключением того, что концентрация СО равна примерно 400 ч. на 1 млн. Полученные результаты приведены в табл. 2.

Таблица 2

Примеры 4-6. Приготовлены три катализатора в соответствии с изобретением и три специальных катализатора из материалов,

указанных ниже.

I. Экструдированная осал денная окись алюминия в форме гранул размером 3,2 мм, прокаленных в течение 2 час при 593°С с объемом пор 0,64 . Осажденную окись алюминия готовят при одновременном добавлении с перемешиванием раствором алюмината натрия и сульфата натрия к воде, рН реакционной смеси во время осаждения гидроокиси алюминия примерно 7,5. Затем значение рН

повышают до содержания NagO менее 0,02% и иона сульфата менее 0,2%. Гранулы получают с помощью экструдера фирмы «Велдинг Инджинир с двумя щнеками, в- котором полученный продукт смешивают с таким же ранее полученным продуктом и высушивают распыливанием.

П. CuCl2-2H2O, СиНОз/о-ЗНсО, CuSO4БНаО, Си(С2НзО2)2 2Н2О квалификации «реактив.

III. Основной раствор палладия, содержавший 9,98 мг палладия в 1 мл. Этот раствор получают при растворении 1,5347 г хлористого палладия (60%) в 20 мл концентрированной соляной кислоты на паровой бане с последующим разбавлением полученного раствора дистиллированной водой до общего объема, равного 92,2 мл.

IV. AIClo . бНзО и А1(КОз)з 9Н2О квалификации «реактив.

При всех опытах по пропитке применяют указанную ниже последовательность операции, кроме описанных ниже опытов цо приготовлению специальных катализаторов.

палладия и агента, облегчающего пропитку (AlCla 6Н2О), в требуемых количествах и смесь разбавляют дистиллированной водой до получения общего объема, соответствующего объему пор носителя в,виде окиси алюминия. Например, применен следующий состав раствора для пропитки при использовании 6% СиО и 0,2% Pd(.i) на 100 г носителя: 13,69 г CCla-21 20, 30 мл основного раствора палладия; 4,4 г AlClg бРЬО разбавляют до общего объема, равного 64 мл.

Раствор для пропитки медленно добавляют к носителю при обработке во вращающемся барабане. После добавления всего раствора, необходимого для заполнения пор, влажный катализатор обрабатывают в барабане еще в течение Уз час.

Пропитанный носитель сущат до постоянного веса в вакуум-щкафу при температуре 110°С.

Сухой катализатор прокаливают в течение 2 час при 600°С в муфельной печи.

Пример 7-9. Специальные катализаторы. Приготовлены трн катализатора при использовании других солей меди вместо хлористой. Применяют нитрат, сульфат и ацетат меди. В данном случае процедура такая же, что и в примерах 4-6. При применении нитрата меди для облегчения пропитки используют нитрат алюминия.

Практически приготовленные и испытанные составы указаны в табл. 3. Вес носителя 100 г.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОКИСИ УГЛЕРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1983 |

|

SU1135054A1 |

| Гомогенный катализатор для окисления окиси углерода | 1981 |

|

SU1027880A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1971 |

|

SU292703A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТЕН-2-ДИОЛА-1,4 | 1995 |

|

RU2154527C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЛКИНОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2259877C2 |

| Катализатор для деалкилирования алкилароматических углеводородов с водяным паром | 1979 |

|

SU950426A1 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ НА НОСИТЕЛЕ ДЛЯ ИЗОМЕРИЗАЦИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2137542C1 |

| Способ удаления сажи из выхлопных газов дизельных двигателей | 1983 |

|

SU1530083A3 |

| Способ получения низших хлоролефинов | 1973 |

|

SU477990A1 |

| Способ получения сложных эфиров карбоновой кислоты | 1980 |

|

SU1190985A3 |

Примечания. А1Р1з-бНаО. 12 мл NH4-ОН для

Пример 10. Катализаторы 4-9, описанные выще, испытаны на способность здалять окись углерода с помощью аппарата, описанного в примере 2.

Для определения влияния содержания окиси меди использованы следующие составы и условия: в примере 4 - катализатор 6% СиО -0,2% Pd; для примера 5 12% СиО- 0,2% Pd; для примера 6 - 19% СиО - 0,2% Pd. Температура процесса во всех случаях 25°С, относительная влажность 52%, СО - 75 ч. на 1 млн. Общая скорость 5 л/мин, объемная скорость 10000 час.

Результаты этого сравнения даны в табл. 4.

Таблица 4

Пример 11. С помощью аппарата, описанного в примере 2, определяют влияние содержания хлорида на эффективность катализатора, описанного в примерах 7-9, при удалении окиси углерода.

Результаты, полученные при сравнении в данном случае, приведены в табл. 5.

Таблица 5

Количество удаленного СО, %, для пропитки 6% СиО -0,2% PdAlaOg.

Пример 12. Катализатор, содержащий 6% окиси меди, 0,2% палладия, 1,97% иона хлорида и остальное - окись алюминия, пособ.чегчения растворения Си (С2НзО2-2Н2О.

Даты

1970-01-01—Публикация