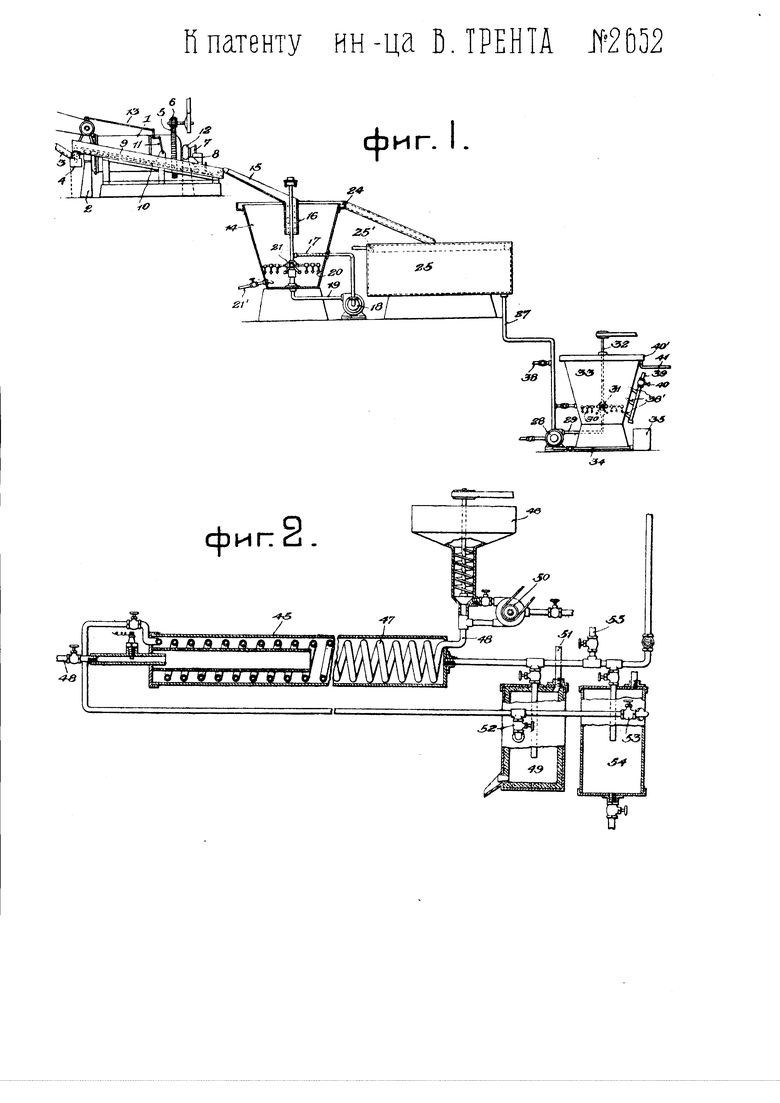

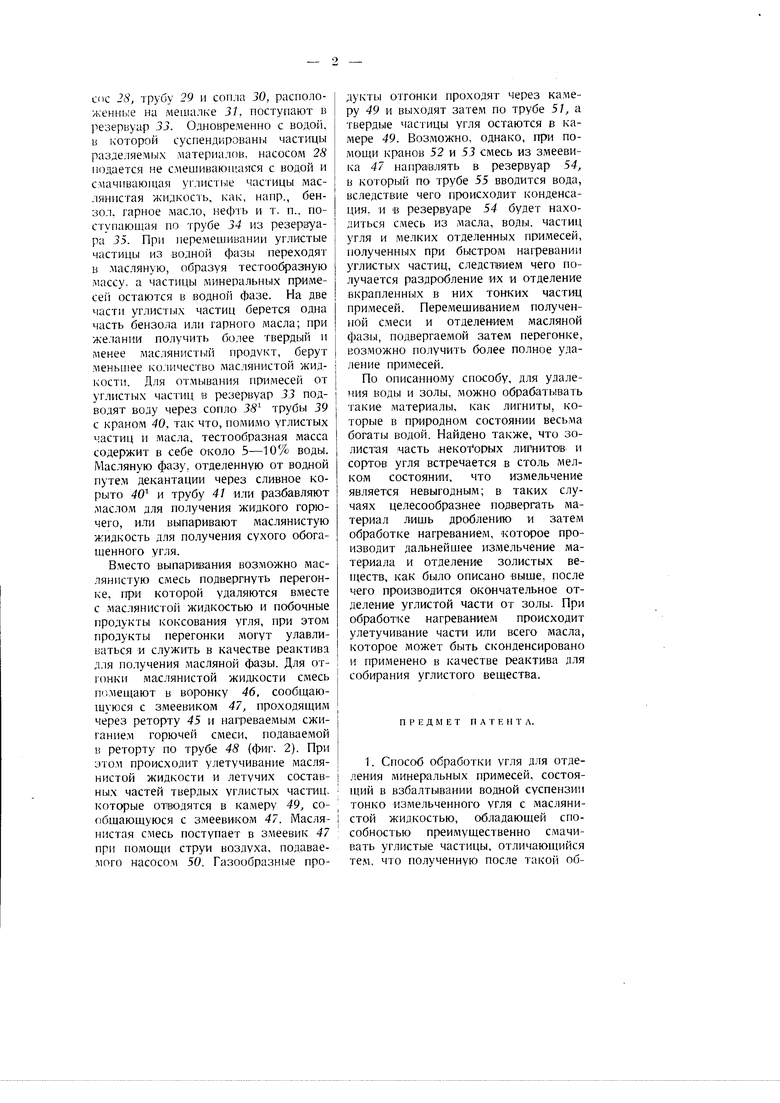

Обработка угля по предлагаемому способу заключается в том, что уголь, после грубого измельчения и отделения посторонних примесей, подвергается тонкому измельчению до прохода частиц через сито с 200 отверстий на 1 кв. дюйм, при чем предпочтителен мокрый способ размола. Тонки измельченный уголь, суспендированный в воде, смешивают с нефтью, бензолом и т. п жидкостями, вследствие чего углистые частицы переходят в масляную фазу, а минеральные примеси остаются в водной фазе. Маслянистую массу отделяют от воды декантацией и выпаривают маслянистое вещество, получая в остатке обогащенный уголь. На чертеже фиг. 1 изображает схему расположения аппаратов для разделения углистых частиц и минеральных примесей, а фиг. 2-схему расположения аппаратов для отделения маслянистой жидкости от частиц УГЛЯ. УГОЛЬ вводится при помощи корыта 4 в трубчатый дробильный барабан 7, вращающийся при помощи зубчаток 5 и 6 (фиг. 1). Измельченный материал выпускается через цапфу 7 в питающее корыто 8, откуда он пост пает в гидравлический разделитель 9. снабженный скребком 70, получающим при помоиш тяги 77 и рычага 13 от источника энергии возвратно-поступательное движение, благодаря более крупные частицы размолотого материала возвращаются в корыто 4 ДЛЯ вторичного размола в барабане 7, а мелкоизмельченные поступают по желобу 75 в сепаратор 74, в которо.м происходит разделение угля и минеральных примесей при помощи воды. Сепаратор 14 снабжен дырчатой трубой 77, соединяющейся с насосом 18, от которого идет труба 79, сообщающаяся с рядом медленно вращающихся СОПЛ 20, способствующих оседанию на дно сепаратора более тяжелых частиц минеральных примесей, отводимых через трубу 21. Более мелкие частицы примесей уходят из сепаратора вместе с суспендированными частицами для дальнейшего разделения через трубу 24 в промьщной чан 25, Откуда образовавшиеся хлопья вещества спускаются по трубе 25, а суспендированные частицы угля с мелкими примесями через трубу 27, насое 28, трубу 29 и сопла 30, расположенные на мешалке 31, поступают в резервуар 33. Одновременно с водой, в которой суспендированы частицы разделяемых .материалов, насосом 28 подается не смешиваюи;аяся с водой и смачпвающая углистые частицы маслянистая жидкость, как, напр., бензол, гарное масло, нефть и т. п.. поступающая по трубе 34 из резервуара 35. При перемешивании углистые частицы из водной фазы переходят в масляную, образуя тестообразную массу, а частицы минеральных примесей остаются в водной фазе. На две части углистых частиц берется одна часть бензола или гарного масла; при желании получить более твердый и менее маслянистый продукт, берут меньшее количество маслянистой жидкости. Для отмывания примесей от углистых частиц в резервуар 33 подводят воду через сопло 38 трубы 39 с краном 40, так что, помимо углистых частиц и масла, тестообразная масса содержит в себе около 5-10% воды. Масляную фазу, отделенную от водной путем де.кантации через сливное корыто 40 и трубу 41 или разбавляют лшслом для получения жидкого горючего, или выпаривают маслянистую жидкость для получения сухого обогащенного угля.

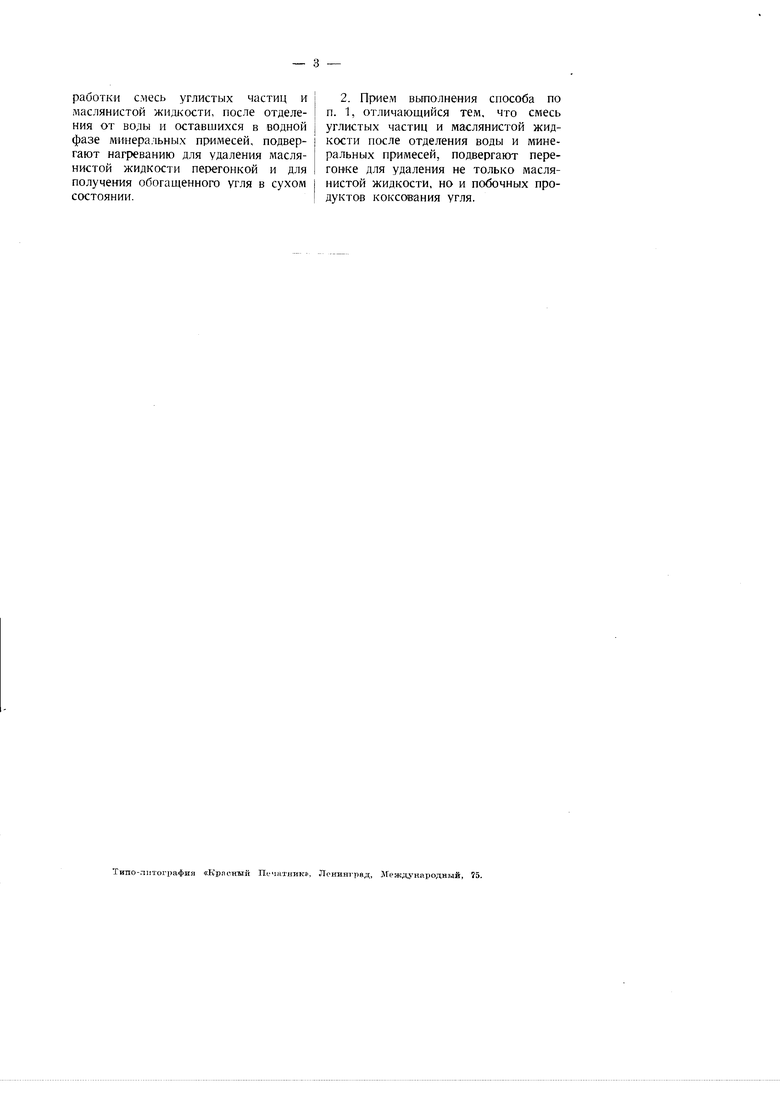

Вместо выпаривавия возможно маслянистую смесь подвергнуть перегонке, при которой удаляются вместе с маслянистой жидкостью и побочные продукты коксования угля, при этом продукты перегонки могут улавливаться и служить в качестве реактива для получения масляной фазы. Для отгонки маслянистой жидкости смесь помещают в воронку 46, сообщающуюся с змеевиком 47, проходящим через реторту 45 и нагреваемым сжиганием горючей смеси, подаваемой Б реторту по трубе 48 (фиг. 2). При этом происходит улетучивание маслянистой жидкости и летучих составных частей твердых углистых частиц, которые отводятся в камеру 49, сообщающуюся с змеевиком 47. Маслянистая смесь поступает в змеевик 47 при помощи струи воздуха, подаваелюго насосом 50. Газообразные продукты отгонки проходят через камеру 49 и выходят затем по трубе 51, а. твердые частицы угля остаются в камере 49. Возможно, однако, при помощи кранов 52 и 53 смесь из змеевика 47 направлять в резервуар 54, в который по трубе 55 вводится вода, вследствие чего происходит конденсация, и в резервуаре 54 будет находиться смесь из масла, воды, частиц угля и мелких отделенных примесей, полученных при быстром нагревании углистых частиц, следствием чего получается раздробление их и отделение вкрапленных в них тонких частиц примесей. Перемещиванием по.ггученной смеси и отделением масляной фазы, подвергаемой затем перегонке, возможно получить более полное удаление примесей.

По описанному способу, для удале11ИЯ воды и золы, можно обрабатывать такие материалы, как лигниты, которые в природном состоянии весьма богаты водой. Найдено также, что золистая часть некоторых липнитов и сортов угля встречается в столь мелком состоянии, что измельчение является невыгодным; в таких случаях целесообразнее подвергать материал лищь дроблению и затем обработке нагреванием, которое производит дальнейщее измельчение материала и отделение золистых веп|еств, как было описано выще, после чего производится окончательное отделение углистой части от золы. При обработке нагреванием происходит улетучивание части или всего масла, которое может быть сконденсировано и применено в качестве реактива для собирания углистого вещества.

ПРЕДМЕТ ПАТЕНТА.

1. Способ обработки угля для отделения минеральных примесей, состоящий в взбалтывании водной суспензии тонко измельченного угля с маслянистой жидкостью, обладающей способностью преимущественно смачивать углистые частицы, отличающийся тем, что полученную после такой обработки смесь углистых частиц и маслянистой жидкости, после отделения от воды и оставшихся в водной фазе минеральных примесей, подвергают нагреванию для удаления маслянистой жидкости перегонкой и для получения обогащенного угля в сухом состоянии. 2. Прием выполнения способа по п. 1, отличающийся тем, что смесь углистых частиц и маслянистой жидкости после отделения воды и минеральных примесей, подвергают перегонке для удаления не только маслянистой жидкости, но и побочных продуктов коксования угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделения углеродистых горючих материалов от минеральных примесей | 1923 |

|

SU5278A1 |

| Аппарат для обогащения тонко измельченных углей | 1923 |

|

SU6281A1 |

| УСТРОЙСТВО И СПОСОБЫ ОТДЕЛЕНИЯ УГЛЕВОДОРОДОВ ОТ ТВЕРДЫХ ЧАСТИЦ С ПОМОЩЬЮ ГЕНЕРАТОРА УДАРНЫХ ВОЛН | 2017 |

|

RU2734221C2 |

| СПОСОБ И АППАРАТ ДЛЯ ОБРАБОТКИ ОТРАБОТАННЫХ АБРАЗИВНЫХ СУСПЕНЗИЙ ДЛЯ РЕГЕНЕРАЦИИ ИХ КОМПОНЕНТОВ МНОГОКРАТНОГО ИСПОЛЬЗОВАНИЯ | 2006 |

|

RU2403139C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ ИЗ НЕФТЕПРОДУКТОВ | 1995 |

|

RU2140433C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОГО УГЛЯ | 2013 |

|

RU2617690C2 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ОБРАЗУЮЩИХСЯ ПРИ ОХЛАЖДЕНИИ КОКСА СТОКОВ | 2005 |

|

RU2356846C2 |

| Способ промывки грузовых контейнеров | 1989 |

|

SU1814567A3 |

| СПОСОБЫ РАЗДЕЛЕНИЯ И ОБЕЗВОЖИВАНИЯ ТОНКОДИСПЕРСНЫХ ЧАСТИЦ | 2013 |

|

RU2644181C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЫБНОГО ЖИРА "ЭЙКОНОЛ" | 2010 |

|

RU2427616C1 |

Типо-литография «Крлскый Печатник, Ленинград, ЛГеждународный, 75.

Авторы

Даты

1924-09-15—Публикация

1923-06-11—Подача