Область техники, к которой относится изобретение

Настоящее изобретение относится к области очистки загрязненных маслами стоков, которая имеет отношение к способу обработки образующихся при охлаждении кокса стоков и, в частности, к способу очистки образующихся в нефтехимической отрасли при охлаждении кокса в процессе замедленного коксования стоков, а также к оборудованию для осуществления этого способа.

Уровень техники

Специалистам в области нефтехимии хорошо известно, что процесс замедленного коксования, которому придают большое значение в мировой нефтеперегонной промышленности, является основным техническим средством для превращения дешевого тяжелого нефтепродукта в имеющий в настоящее время повышенную ценность легкий нефтепродукт. Процесс замедленного коксования является одним из путей получения экономической выгоды от сложного нефтеперегонного оборудования и к тому же наиболее разработанным во многих странах, в том числе в Китае и США, способом переработки тяжелой нефти. Однако при осуществлении процесса замедленного коксования требуется много охлаждающий воды, что неизбежно приводит к образованию больших объемов образующихся при охлаждении кокса стоков. В частности, образующиеся при охлаждении кокса в процессе перегонки нефти способом замедленного коксования, при котором в качестве сырья используют тяжелую нефть с высоким содержанием серы, стоки содержат не только твердую коксовую мелочь и жидкую тяжелую нефть, но и большое количество сульфидов (в том числе неорганических сульфидов и органических сульфидов), имеют температуру до 85-125°С, всегда были одним из основных ухудшающих окружающую человека среду источником загрязнения и уже долгое время создают сложную проблему, стоящую перед людьми.

Китайский патент на полезную модель ZL 02216056.6 раскрывает очистную установку с замкнутым циклом для образующихся при замедленном коксовании охлаждающих стоков, предназначенную для решения проблемы очистки образующихся при охлаждении кокса стоков. Однако такая очистная установка в производстве проявила следующие недостатки:

1. Необходимы циклонные обезмасливающие сепараторы и охладители воздуха, причем те и другие с многоступенчатыми линейно присоединенными структурами, что приводит к большим затратам на очистную установку. Кроме того, необходим имеющий большой напор насос горячей воды для образующихся при охлаждении кокса стоков по причине большого перепада давления в системе.

2. Циклонный обезмасливающий сепаратор легко забивается из-за наличия коксовой мелочи в образующихся при охлаждении кокса стоках, поэтому непрерывно происходят неполадки в работе циклонного обезмасливающего сепаратора, а если они являются серьезными, приходится останавливать производственный процесс.

3. В емкости с образующимися при охлаждении кокса горячими стоками непрерывно накапливается и осаждается коксовая мелочь, поэтому емкость с горячими стоками, образующимися при охлаждении кокса, должна подвергаться частой чистке, что сказывается на протекании продолжительного рабочего периода очистной установки, а при удалении отложений приводит к выделению неприятного запаха, неизбежно вызывающего вторичное загрязнение.

4. В указанном патенте полезной модели предусматривается использование в процессе очистки образующихся при охлаждении кокса стоков обычного для отрасли циклонного оборудования. Однако это обычное циклонное оборудование не дает возможности осуществлять антимасляную эмульсификацию в стоках, содержащих серу и масло (Масляная фаза стоков, содержащих серу и масло, склонна к очень быстрому разрушению и эмульсификации в процессе перекачки насосом, патент же не уделяет этому внимания). Поэтому разделяющая способность одноступенчатого циклона конечно же очень низка и повысить ее можно лишь применением многоступенчатых циклонов с последовательным подсоединением, что удваивает затраты на оборудование и все же не может решить проблему эмульсификации масла.

Из сказанного можно сделать вывод, что, поскольку уровень техники до настоящего времени сталкивается с вышеуказанными проблемами, проблема научно-обоснованной очистки образующихся при охлаждении кокса стоков не может быть решена и надежда на придание чистому нефтехимическому производству промышленных масштабов несбыточна. Следовательно, данная отрасль техники срочно нуждается в низкозатратных и приносящих качественные преимущества способе обработки образующихся при охлаждении кокса стоков, а также оборудовании.

Раскрытие изобретения

Целью настоящего изобретения является разработка способа обработки образующихся при охлаждении кокса стоков, отличающегося низкими затратами и хорошими качественными показателями, а также соответствующего ему оборудования.

Что касается первого аспекта настоящего изобретения, то разработан способ обработки образующихся при охлаждении кокса стоков, включающий следующие этапы:

(а) охлаждение образующихся при охлаждении кокса в процессе замедленного коксования стоков до 5-55°С при абсолютном давлении 0,1-0,25 МПа (0-0,15 МПа избыточного давления, где 0 МПа соответствует нормальному давлению) для получения охлажденных образующихся при охлаждении кокса стоков; (b) разделение охлажденных образующихся при охлаждении кокса стоков на твердую и жидкую фазы для получения фазы коксовой мелочи и жидкой фазы; (с) последующее разделение жидкой фазы для получения масляной фазы и водной фазы и (d) последующее отделение воды от полученной масляной фазы для получения отделенной масляной фазы.

В предпочтительном варианте осуществления изобретения количество коксовой мелочи и образующихся при охлаждении кокса стоках составляет 0,01-2% по весу.

В другом предпочтительном варианте осуществления после охлаждения водной фазы до 5-50°С путем теплообмена 60-90% воды путем ее циркуляции направляется в процесс охлаждения кокса, а 10-40% воды смешивается с образующимися при охлаждении кокса стоками.

В другом предпочтительном варианте осуществления на этапе (d) вода отделяется от полученной масляной фазы путем гравитационного осаждения и отделенная вода направляется в контур циркуляции воды; выделенная же масляная фаза вовлекается в процесс циркуляции масла или используется при перегонке нефти после смешивания ее с сырой тяжелой нефтью.

В другом предпочтительном варианте осуществления по завершении низкотемпературного процесса коксования процесс очистки образующихся при охлаждении кокса стоков продолжается до тех пор, пока количество коксовой мелочи в образующихся при охлаждении кокса стоках не уменьшится до 0,01% по весу.

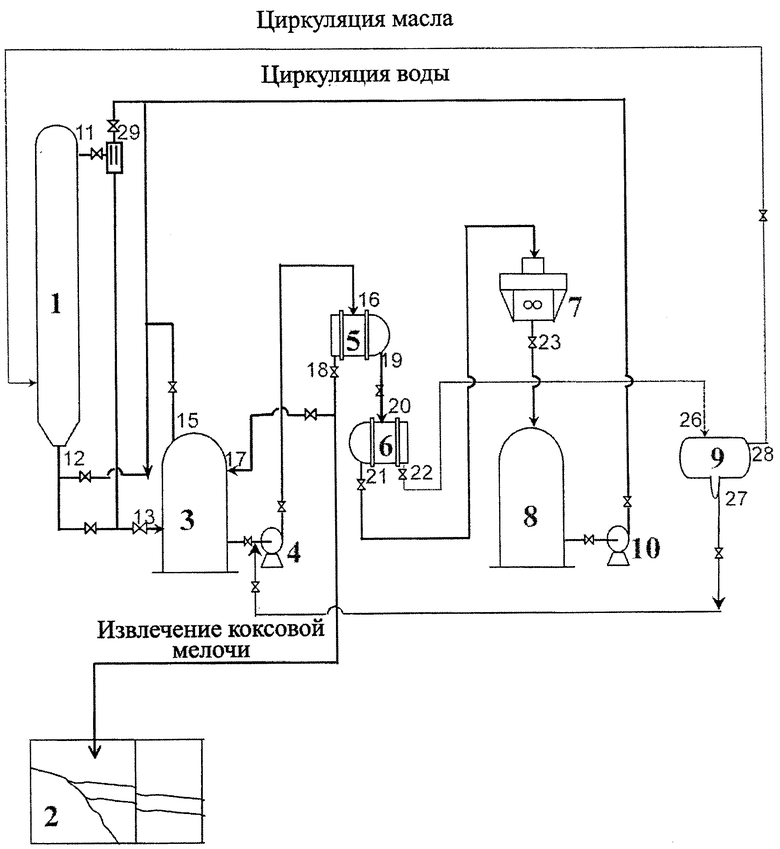

Относительно второго аспекта изобретения можно констатировать, что предложено соответствующее способу обработки образующихся при охлаждении кокса стоков оборудование, к которому относятся: башня (1) с коксовой насадкой; соединенный с башней (1) с коксовой насадкой линейный смеситель (29), который служит для охлаждения образующихся при охлаждении кокса стоков, поступающих из башни (1) с коксовой насадкой; сепаратор (5) для отделения коксовой мелочи, предназначенный для разделения смешанных в линейном смесителе (29) образующихся при охлаждении кокса стоков; закрытый бункер (2) для кокса, соединенный с выходным отверстием (18) для фазы коксовой мелочи в сепараторе для отделения (5) коксовой мелочи; масляно-водный сепаратор (6), соединенный с выходным отверстием (19) для жидкой фазы в сепараторе (5) для отделения коксовой мелочи, и резервуар для масла (9), соединенный с выходным отверстием (22) в масляно-водном сепараторе (6) и используемый для последующего разделения масляной фазы.

В одном из предпочтительных вариантов осуществления сепаратор (5) для выделения коксовой мелочи соединен через свое выходное отверстие (18) для коксовой мелочи также с баком (3) для горячих стоков, образующихся при охлаждении кокса, накапливающим образующиеся при охлаждении кокса стоки.

В другом предпочтительном варианте осуществления масляно-водный сепаратор (6) соединен также с теплообменником (7) через свое выходное отверстие (21) для водной фазы, а резервуар (8) для охлаждающей кокс воды, соединенный с теплообменником (7) и накапливающий прошедшую этап охлаждения и охлажденную до температуры ниже 50°С воду для охлаждения кокса, соединен соответственно с башней (1) с коксовой насадкой и линейным смесителем (29).

В другом предпочтительном варианте осуществления бак (9) для масла соответственно соединен с сепаратором (5) для отделения коксовой мелочи, циркуляционно использующим отделившуюся воду из нижней части бака (9) для масла, и башней (1) с коксовой насадкой, циркуляционно использующей выделенную масляную фазу из верхней части бака (9) для масла.

В другом предпочтительном варианте осуществления насос (4) для горячей воды, используемый для перекачки образующейся при охлаждении кокса воды, расположен между резервуаром (3) для образующихся при охлаждении кокса горячих стоков и сепаратором (5) для коксовой мелочи, и насос (4) для горячей воды является предпочтительно нагнетательным насосом, управляемым способом регулировки частоты.

В другом предпочтительном варианте осуществления линейный смеситель (29) является смесителем типа Вентури или струйным насосом.

В другом варианте предпочтительного осуществления сепаратор (5) для выделения коксовой мелочи является гидроциклоном или гравитационным сепаратором.

В другом варианте предпочтительного осуществления масляно-водный сепаратор (6) выбран из группы сепараторов, включающей улучшенный циклонный масляно-водный сепаратор, грубогрануляционный масляно-водный сепаратор и циклонно-струйный поточно-грубогрануляционный масляно-водный сепаратор.

В другом предпочтительном варианте осуществления теплообменник (7) выбран в единственном числе или в большем количестве из теплообменников типа теплообменника с воздушным охлаждением, теплообменника оболочечного типа, теплообменника пластинчатого типа, теплообменника пластинчато-ребристого типа и теплообменника спирально-слоистого типа, которые соединены параллельно или как последовательно, так и параллельно.

Краткое описание чертежей

Фиг.1 является схемой, показывающей оборудование для очистки образующихся при охлаждении кокса стоков в соответствии с одним из вариантов осуществления настоящего изобретения.

Осуществление изобретения

Настоящее изобретение раскрывает улучшенный способ очистки образующихся при охлаждении кокса в процессе замедленного коксования в нефтехимической отрасли стоков, таким образом значительно способствуя переходу к промышленным масштабам экологически чистого нефтехимического производства.

На основе обширных и глубоких исследований авторы изобретения предлагают следующую техническую концепцию:

Прежде всего в процесс очистки в замкнутом цикле стоков, образующихся при охлаждении кокса, дополнительно включено устройство для разделения твердой и жидкой фаз, расположенное так, чтобы отделять от жидкой фазы твердую коксовую мелочь или активный угольный порошок, который содержится в количестве 0,01-2% по весу в образующихся при охлаждении кокса стоках. Поскольку коксовая мелочь или активный угольный порошок абсорбирует в большом количестве сульфиды, он под давлением подается непосредственно в камеру сгорания или же направляется в закрытый бункер для кокса на временное хранение, затем, при необходимости, подается потоком воздуха в камеру сгорания. Образовавшийся в период использования тепловой энергии в камере сгорания SO2 вновь улавливается, чтобы быть переработанным в промышленную серную кислоту. Таким образом реализован замкнутый процесс утилизации коксовой мелочи.

Во-вторых, использован одноступенчатый высокопроизводительный агрегат для удаления масла для того, чтобы подвергнуть жидкую фазу (стоки, содержащие масло и серу, в инженерной практике обычно называемые «образующиеся при охлаждении кокса стоки»), поступающую из разделяющего жидкость и твердое вещество сепаратора (называемого также сепаратором для отделения коксовой мелочи), разделению с целью отделения масла с достижением степени одноступенчатого отделения масла указанным агрегатом 70-80%. После того как отделенная масляная фаза (тяжелая нефть) поступит в бак с маслом для дальнейшей очистки, она возвращается в башню с коксовой насадкой на обработку или же хранится в баке для масла, а затем, при необходимости, перекачивается в башню с коксовой насадкой для проведения перегонки нефти, тем самым осуществляется циркуляционный процесс извлечения масла. После того как температура охлажденной с помощью теплообменника отделенной водной фазы согласно техническим условиям станет меньше чем 55°С, предпочтительно меньше чем 50°С, она поступит в резервуар для холодного кокса, затем будет перекачана, при необходимости, в башню с коксовой насадкой для реализации циркуляционного использования воды из процесса низкотемпературного коксования.

На начальном этапе процесса низкотемпературного коксования, т.е. в начальной фазе, количество коксовой мелочи в образующихся при охлаждении кокса стоках относительно небольшое. Для обеспечения достаточной абсорбции сульфидов из стоков количество коксовой мелочи в образующихся при охлаждении кокса стоках должно быть отрегулировано так, чтобы в горячих стоках, образующихся при охлаждении кокса, оно составляло 0,01-2% по весу. Например, коксовая мелочь, выделенная сепаратором для выделения коксовой мелочи, возвращается под давлением через ответвление трубы в резервуар для образующихся при охлаждении горячих стоков для того, чтобы довести количество коксовой мелочи в резервуаре для образующихся при охлаждении кокса горячих стоков до 0,01-2% (или больше) по весу, в последующем ответвление трубы закрыто, а в это время труба для транспортировки коксовой мелочи в камеру сгорания или в резервуар для кокса открыта. Кроме того, на начальном этапе процесса низкотемпературного коксования из башни с коксовой насадкой выделяется большое количество пара, нефтяного газа и летучего, содержащего серу газа с неприятным запахом, поэтому линейный смеситель предпочтительно используется для решения, в первую очередь, проблемы исключения источника загрязнения в форме газовой фазы.

Впрочем, в процессе низкотемпературного коксования количество коксовой мелочи в образующихся при охлаждении кокса стоках составляет обычно 0,01-2% по весу, поэтому обычно необходимость в регулировании количества коксовой мелочи отпадает.

По завершении процесса низкотемпературного коксования некоторое количество образующихся при охлаждении кокса стоков (в условиях производства, как минимум, сотни кубических метров), содержащих коксовой мелочи 0,01-2% по весу, все еще остается в резервуаре для образующихся при охлаждении кокса горячих стоков. Следовательно, если процесс прекращается в это время, коксовая мелочь, содержащаяся в используемой для охлаждения кокса воде, в результате оседания неизбежно будет накапливаться в резервуаре для образующихся при охлаждении кокса горячих стоков, создавая трудности, связанные с ее удалением; в то же время, если образующиеся при охлаждении кокса стоки свободно поступают в масляную ловушку, неизбежным будет и вторичное загрязнение. С учетом этого имеется соответствующее раскрываемому изобретением методу техническое средство, а именно, хотя процесс низкотемпературного коксования и завершен и используемая при низкотемпературном коксовании вода уже не поступает в башню с коксовой насадкой, оставшиеся в башне с коксовой насадкой стоки, образующиеся при охлаждении кокса, должны быть поданы из нижней части в резервуар для образующихся при охлаждении кокса горячих стоков, следовательно, процесс разделения жидкости и твердого вещества и процесс разделения воды и масла должны быть продолжены, в результате чего в отделенной водной фазе, представленной некоторым количеством воды, хранящейся в резервуаре для используемой при низкотемпературном коксовании воды, и одновременно некоторым количеством воды, которая может перекачиваться через ответвление в трубе в резервуар для образующихся при охлаждении кокса горячих стоков до тех пор, пока количество коксовой мелочи в «стоках», содержащихся в резервуаре для образующихся при охлаждении кокса горячих стоков, не снизится до требуемой низкой концентрации (например, 0,01% (или меньше) по весу. В этот период коксовая мелочь, содержащаяся в «стоках», состоит из частиц небольшого размера и оседает медленно. Отложение рыхлое и не оказывает влияния на продолжающийся технологический процесс. Обобщая сказанное, можно констатировать, что проблема, заключающаяся в том, что по завершении процесса низкотемпературного коксования остающиеся в резервуаре для образующихся при охлаждении кокса горячих стоков образующиеся при охлаждении кокса стоки должны быть полностью очищены, решена с помощью указанного выше средства.

В частности, указанная выше техническая концепция настоящего изобретения реализована следующим образом.

Сепаратор для отделения коксовой мелочи расположен между резервуаром для образующихся при охлаждении кокса горячих стоков и сепаратором для разделения воды и масла, и образующиеся при охлаждении кокса стоки (соответствующие образующимся в процессе низкотемпературного коксования в промышленных условиях горячим стокам, о них же и будет идти речь далее) перекачиваются в сепаратор для отделения коксовой мелочи, в котором основная часть твердой коксовой мелочи отделяется от образующихся при охлаждения кокса стоков, причем степень очистки достигает 70-80%. Отделенная жидкая фаза (содержащая лишь мелкие частицы коксовой мелочи) подается под давлением в сепаратор для разделения масла и воды (теперь уже оставшиеся мелкие частицы коксовой мелочи не будут мешать нормальной работе сепаратора для разделения масла и воды). При стабильных условиях работы отделенная коксовая мелочь подается под давлением в камеру сгорания вырабатывающей газ рабочей зоны или хранится в закрытом резервуаре для кокса, из которого в последующем потоком воздуха подается в камеру сгорания, если имеется необходимость в полной реализации потребительской ценности коксовой мелочи. Например, на этапе использования тепловой энергии полученный газ может быть использован в качестве синтез-газа для абсорбирования SO2 в сепараторе при производстве промышленной серной кислоты и других целей. Насос, который перекачивает образующиеся при охлаждении кокса стоки, может быть обычным насосом, предпочтительно нагнетательным насосом, управляемым способом регулирования. Такой насос имеет преимущество в виде уменьшения степени разрушения и эмульсификации капель масла в процессе перекачивания образующихся при охлаждении кокса стоков и в виде повышения результативности процесса разделения масла и воды.

Жидкая фаза, отделенная в сепараторе для отделения коксовой мелочи, является содержащими масло стоками, в которых имеется немного мелких частиц коксовой мелочи и сульфидов, причем содержание масляной фазы составляет обычно 1-10% по весу (далее, применительно к производственным условиям, просто считать соответствующим жидкой фазе «образующихся при охлаждении кокса стоков»). Жидкая фаза подается под давлением для разделения на масляную фазу и водную фазу в высокопроизводительный масло-водяной сепаратор. Масляная фаза сначала подается под давлением в бак для масла или бак для бывшего в употреблении масла, причем вода, оказавшаяся в небольшом количестве в масляной фазе, может отделиться путем гравитационного осаждения в баке для масла или в баке для бывшего в употреблении масла, и отделившаяся вода, скопившаяся в основании нижнего слоя, поступает через выпускное отверстие для водной фазы по трубе назад во входное отверстие нагнетательного насоса для того, чтобы реализовать принцип утилизации в замкнутом цикле. Масляная фаза в верхнем слое соответствует в основном тяжелой нефти в нефтеперегонном процессе и может быть направлена в бак для масла и, при необходимости, снова закачана в башню с коксовой насадкой для перегонки, чтобы реализовать принцип полного извлечения масляной фазы и циркуляционной повторной обработки масла. Водная фаза под давлением подается через закрытый теплообменник, чтобы охладить ее до требуемой технологией нефтеперегонки температуры, т.е. до температуры ниже чем 55°С, предпочтительно ниже чем 50°С, затем поступает в резервуар для используемой для охлаждения кокса воды и, при необходимости, снова закачивается в башню с коксовой насадкой для реализации процесса водного охлаждения кокса с целью достижения замкнутой циркуляции водной фазы или циркуляции воды.

Соответствующий настоящему изобретению сепаратор для отделения коксовой мелочи (или же сепаратор для разделения твердого вещества и жидкости) не является сепаратором специального типа и может быть гидроциклоном или гравитационным сепаратором, но предпочтителен гидроциклон. Внутренняя поверхность гидроциклона для продления его ресурса покрыта абразивостойким материалом, таким как стекольная облицовка или аналогичный материал.

Соответствующий настоящему изобретению высокопроизводительный масляно-водный сепаратор не является сепаратором специального типа и может быть улучшенным циклонным сепаратором для разделения масла и воды, грубогрануляционным масляно-водным сепаратором и циклонно-струйным поточно-грубогрануляционным масляно-водным сепаратором.

Соответствующий настоящему изобретению теплообменник не является специальным, он может быть представлен в единственном числе или в большем количестве теплообменниками типа теплообменника с воздушным охлаждением, теплообменника оболочечного типа, теплообменника пластинчатого типа, теплообменника пластинчато-ребристого типа и теплообменника спирально-слоистого типа. Схема теплообмена может быть с соединением имеющихся теплообменников параллельно или как последовательно, так и параллельно в зависимости от конструкции установки, но она должна обеспечивать температуру водной фазы на выходе из теплообменников более низкую, чем проектная температура (обычно ниже чем 55°С), чтобы отвечать требованиям к температуре охлаждающей низкотемпературный кокс воды в процессе низкотемпературного коксования.

Могут быть один или большее количество резервуаров для образующихся при охлаждении кокса горячих стоков, но обычно предпочтительно иметь больше резервуаров для образующихся при охлаждении кокса горячих стоков. Чтобы упростить техническое переоборудование уже имеющихся установок и уменьшить затраты на переоборудование, маслоотделительный комплекс исходной конструкции предпочтительнее переоборудовать в маслоотделительный комплекс замкнутого типа. Такое техническое переоборудование способствует распространению и внедрению настоящего изобретения в промышленных масштабах.

Кроме того, для решения проблемы выделения запаха масла из башни с коксовой насадкой на начальном этапе низкотемпературного процесса коксования предпочтительно использовать линейный смеситель типа Вентури, струйный смеситель и т.д. Следовательно, проблема выделения запаха масла решена с точки зрения рассмотрения его в качестве источника загрязнения. Смеситель типа Вентури имеет простое устройство и проявляет хорошее смешивающее действие.

Соответствующие настоящему изобретению циркуляционный способ обработки и оборудование для этого могут быть применены также для очистки других загрязненных маслами стоков и циркуляционного использования компонента, а также для обработки загрязненного маслами отходящего газа и циркуляционного использования компонента.

Ниже описываются соответствующие настоящему изобретению способ и оборудование со ссылками на чертеж.

После перехода от процесса перегонки нефти к процессу низкотемпературного коксования насос 10 для холодной воды начинает закачивать необходимую для протекания процесса низкотемпературного коксования холодную воду или очищенную после участия в процессе коксования холодную воду в резервуаре 8 по трубе в башню 1 с коксовой насадкой через входное отверстие 12. Образующиеся при охлаждении кокса стоки (горячие стоки, содержащие некоторое количество пара, сульфидов, коксовой мелочи, масла и т.д. с температурой 85-105°С) поступают из выходного отверстия 11 через трубу в резервуар 3 для образующихся при охлаждении кокса горячих стоков через входное отверстие 13 и, когда их количество достигнет определенного объема, например 100 м3, насос 4 для образующихся при охлаждении кокса горячих стоков начинает закачивать образующиеся при охлаждении кокса стоки для отделения твердого вещества от жидкости через входное отверстие 16 в сепаратор 5 для отделения коксовой мелочи. В стабильных условиях работы отделенная коксовая мелочь является угольным абсорбирующим много сульфидов порошком, который поступает под давлением из выходного отверстия 18 для фазы коксовой мелочи в закрытый бункер 2 для кокса или непосредственно в камеру сгорания для последующей обработки, чтобы добиться реализации совокупной ценности коксовой мелочи. Отделенная жидкая фаза представляет собой включающую в себя немного мелких частиц коксовой мелочи, содержащую масло водную фазу, которая поступает из выходного отверстия 19 для жидкой фазы по трубе в масляно-водный сепаратор 6 через входное отверстие 20 с целью осуществить высокоэффективное разделение на масло и воду и получить масляную фазу и водную фазу. Масляная фаза с незначительным содержанием воды поступает из выходного отверстия 22 для масляной фазы по трубе через входное отверстие 26 в резервуар 9 для масла, и небольшое количество поступившей в составе масляной фазы воды отделяется способом гравитационного осаждения в резервуаре 9 для масла, а затем скопившаяся на дне резервуара 9 для масла вода возвращается через выходное отверстие 27 обратно к насосу 4 для горячей воды, чтобы реализовать процесс циркуляции в замкнутом контуре. Масляная фаза, скопившаяся в верху резервуара 9 для масла, в соответствии с требованиями к процессу перегонки нефти из выходного отверстия 28 возвращается обратно через масляный насос (не показан) в башню 1 с коксовой насадкой для перегонки нефти, чтобы реализовать циркуляцию в замкнутом контуре для извлечения масла в нефтеперегонной установке, т.е. циркуляцию масла. Водная фаза, отделенная в масляно-водном сепараторе 6 (вода, содержащая немного масла), которая характеризуется лучшими производственными санитарно-экологическими качествами по сравнению с официальными требованиями и вполне соответствует техническим условиям замедленного коксования, подается из выходного отверстия 21 для водной фазы по трубе в теплообменник 7 для охлаждения до температуры ниже чем 55°С, затем подается из выходного отверстия 23 по трубе в резервуар 8 для используемой при коксовании холодной воды и закачивается насосом 10 для холодной воды в нижнюю часть башни 1 с коксовой насадкой, чтобы реализовать замкнутую циркуляцию используемой при коксовании холодной воды в процессе низкотемпературного коксования, т.е. циркуляцию воды.

С началом процесса низкотемпературного коксования, поскольку количество коксовой мелочи (активного углерода) в образующихся при охлаждении кокса стоках относительно низкое, для обеспечения достаточного абсорбирования сульфидов коксовая мелочь под давлением выгружается из сепаратора 5 для отделения коксовой мелочи, затем через ответвление трубы подается через входное отверстие 17 обратно в резервуар 3 для образующихся при охлаждении кокса горячих стоков, чтобы довести содержание коксовой мелочи в образующихся при охлаждении кокса стоках

до 0,01-2% по весу. После этого процесс идет в соответствии с указанными выше стабильными условиями. Более того, на начальном этапе процесса низкотемпературного коксования, поскольку температура в башне 1 с коксовой насадкой высокая, из верхнего выходного отверстия 11 башни 1 с коксовой насадкой неизбежно выходит часть пара, нефтяного газа и сульфидного газа, следовательно, вблизи выходного отверстия 11 можно разместить линейный смеситель 29, который может не только конденсировать загрязняющую газовую фазу, но и позволяет быстро охладить образующиеся при охлаждении кокса стоки с высокой температурой (85-125°С). Такое размещение смесителя 29 положительно сказывается на извлечении масляной фазы и, в первую очередь, способствует решению проблемы тем, что устраняется источник загрязнения в форме газовой фазы. Линейный смеситель предпочтительно является гидравлическим струйным смесителем типа Вентури. По завершении процесса низкотемпературного коксования, поскольку сотни кубометров образующихся при охлаждении кокса стоков, в которых содержание коксовой мелочи составляет 0,01-2% по весу, все еще остаются в резервуаре 3 для образующихся при охлаждении кокса горячих стоков, в случае прекращения работы системы в это время коксовая мелочь в резервуаре 3 для образующихся при охлаждении кокса горячих стоках будет неизбежно оседать и накапливаться. Удаление отложений является довольно трудоемким и приводит к вторичному загрязнению. Раньше в производстве для предотвращения проблемы, связанной с трудностью удаления отложений, применяли способ, при котором образующиеся при охлаждении кокса стоки из резервуара 3 для образующихся при охлаждении кокса горячих стоков направляли сразу же после прекращения процесса в бассейн для отделения масла. Однако такой способ приводил к загрязнению окружающей среды и нельзя было избежать неприятного запаха. Для предотвращения загрязнения окружающей среды в настоящем изобретении предлагается по завершении процесса низкотемпературного коксования, т.е. непосредственно после закрытия клапана, через который охлаждающая кокс вода поступает в башню 1 с коксовой насадкой, открыть клапан, через который охлаждающая кокс вода поступает в верхнюю часть резервуара 3 для образующихся при охлаждении кокса горячих стоков, в результате чего часть предназначенной для охлаждения кокса воды возвращается через входное отверстие 15 в резервуар 3 для образующихся при охлаждении кокса горячих стоков по ответвлению трубы и система очистки образующихся при охлаждении кокса стоков продолжает работать. Основная часть очищенной воды для охлаждения кокса хранится в резервуаре 8 для охлаждающей кокс воды, в то время как меньшая часть очищенной воды для охлаждения кокса возвращается в резервуар 3 для образующихся при охлаждении кокса стоков, до тех пор, пока содержание коксовой мелочи в образующихся при охлаждении кокса стоках, находящихся в резервуаре 3 для образующихся при охлаждении кокса горячих стоков, будет не больше 0,01% по весу.

Способ и оборудование по настоящему изобретению дают следующие преимущества:

(а) небольшие затраты на оборудование, как минимум, на 30% меньше, чем по патенту на полезную модель ZL 02216056;

(b) хорошие результаты очистки образующихся при охлаждении кокса стоков, надежное предотвращение загрязнения серой и загрязнения неприятным запахом;

(c) сбережение ресурсов и повышение общей ценности ресурсов и

(d) повышение эффективности низкотемпературного коксования.

Далее настоящее изобретение объясняется, кроме того, детально на основе примера. Однако должно быть понятным, что настоящее изобретение не исчерпывается данным примером.

Пример 1

В установке для перегонки нефти, имеющей годовую производительность 1000000 тонн тяжелой нефти, был применен показанный на фиг.1 технологический модуль с замкнутым циклом для образующихся в процессе замедленного коксования стоков, конкретное же протекание процесса в нем, а также достигнутые с помощью него результаты оказались следующими.

Когда процесс перегонки переходил в процесс низкотемпературного коксования, насос 10 для охлаждающей воды начинал закачивать воду для охлаждения кокса, содержащуюся в резервуаре 8 для охлаждающей кокс воды, по трубе через входное отверстие 12 в башню 1 с коксовой насадкой, при этом интенсивность потока охлаждающей кокс воды составляла 200 т/ч. После того как башня была постепенно заполнена, образовавшиеся при охлаждении кокса стоки выходили из верхнего выходного отверстия 11 башни 1 с коксовой насадкой (температура выходивших образовавшихся при охлаждении кокса стоков составляла 85-125°С) и поступали по трубе через входное отверстие 13 в резервуар 3 для образовавшихся при охлаждении кокса горячих стоков. После завершения процесса низкотемпературного коксования и выхода воды образовавшиеся при охлаждении кокса стоки в башне 1 с коксовой насадкой имели температуру 55-85°С и были слиты через донное выходное отверстие 12 (входное отверстие может быть использовано также в качестве выходного отверстия) башни с коксовой насадкой через входное отверстие 13 в резервуар 3 для образующихся при охлаждении кокса горячих стоков. Когда объем образовавшихся при охлаждении кокса стоков в резервуаре 3 для образующихся при охлаждении кокса горячих стоков достигал 100 м3, включался насос 4 для горячей воды. Над образовавшимися при охлаждении кокса стоками в резервуаре 3 для образовавшихся при охлаждения кокса горячих стоков насосом 4 для горячей воды создавалось избыточное давление, под действием которого стоки по трубе поступали через входное отверстие 16 в сепаратор (гидроциклон) 5 для отделения коксовой мелочи, чтобы в нем быть разделенными на твердую фазу и жидкую фазу, причем интенсивность потока твердой фазы составляла 2-20% по объему от интенсивности входного потока, а интенсивность потока жидкой фазы составляла 98-80% по объему от интенсивности входного потока. Отделенная твердая фаза поступала из выходного отверстия 18 для фазы коксовой мелочи по трубе через входное отверстие 17 обратно в резервуар 3 для образующихся при охлаждении кокса горячих стоков на начальном этапе процесса, чтобы довести содержание коксовой мелочи в образующихся при охлаждении кокса стоках, находившихся в резервуаре 3 для образующихся при охлаждении кокса горячих стоков, до 0,01-2% по весу с той целью, чтобы коксовая мелочь могла эффективно абсорбировать и удалять серу, после чего система работала в нормальном режиме и в это время твердая фаза поступала под давлением по трубе в закрытый бункер 2 для кокса. Отделенная жидкая фаза выходила из выпускного отверстия 19 для жидкости и поступала под давлением по трубе через входное отверстие 20 в масляно-водный сепаратор (циклон) 6, чтобы быть разделенной на масляную фазу и водную фазу, причем интенсивность потока масляной фазы составляла примерно 1-10% по объему от интенсивного входного потока, а интенсивность потока водной фазы составляла 99-90% по объему от интенсивности входного потока. Масляная фаза выходила из выходного отверстия 22 для масляной фазы и поступала по трубе через входное отверстие 26 в резервуар 8 для масла. Содержавшаяся в небольшом количестве в масляной фазе вода самоотделялась в процессе гравитационного осаждения в резервуаре 8 для масла и накапливалась на дне резервуара 8 для масла, из него выходила через выходное отверстие 27 и поступала по трубе во входное отверстие насоса 4 для горячей воды, чтобы участвовать в процессе, циркулируя в замкнутом контуре. Масляная фаза в верхней части резервуара для масла могла быть направлена в масляный бак для сырой тяжелой нефти и, при необходимости (например, с началом процесса перегонки нефти), могла быть перекачана насосом (не показан) в качестве сырья для перегонки нефти в башню с коксовой насадкой, подвергнувшись тем самым повторной обработке. Водная фаза выходила из выходного отверстия 21 для водной фазы и по трубе поступала в теплообменник 7. После завершения теплообмена температура воды для охлаждения кокса на выходе из выпускного отверстия 23 теплообменника была ниже 50°С, после этого вода для охлаждения кокса поступала по трубе в резервуар 8 для охлаждающей кокс воды и перекачивалась насосом 10 для холодной воды по трубе в башню 1 с коксовой насадкой для продолжения процесса низкотемпературного коксования, т.е. тем самым достигалась циркуляция воды. В нормальном режиме работы скорость выхода образующихся при охлаждении кокса стоков составляла 200 т/ч и циркуляционный процесс низкотемпературного коксования продолжался около 9 ч. Имеющие высокую температуру образующиеся при охлаждении кокса стоки, выходящие из верхней части башни 1 с коксовой насадкой, можно было смешивать с некоторым количеством образующихся при охлаждении кокса низкотемпературных стоков в линейном смесителе (29) при абсолютном давлении 0,1-0,25 МПа (0-0,15 МПа избыточного давления, где 0 МПа соответствует нормальному давлению), затем подавать в резервуар 3 для образующихся при охлаждении кокса горячих стоков, добиваясь таким образом эффективного предотвращения улетучивания обладающего неприятным запахом нефтяного газа. После завершения процесса низкотемпературного коксования количество образующихся при охлаждении кокса стоков, находящихся ниже переливного выпускного отверстия 11 башни 1 с коксовой насадкой, составляло 200 т в расчете на 1 башню, в сумме 600 т (3 одновременно работающих башни с коксовыми насадками). Эти остаточные образующиеся при охлаждении кокса стоки удаляли через донные выходные отверстия 12 (входное отверстие 12 использовалось также в качестве и выходного отверстия) и направляли по отводу трубы через входное отверстие 13 в резервуар 3 для образующихся при охлаждении кокса горячих стоков. По соответствующему настоящему изобретению способу установка непрерывно работала в течение 3 ч до тех пор, пока возвращавшаяся в резервуар 3 для образующихся при охлаждении горячих стоков вода для охлаждения кокса не снизила содержание коксовой мелочи в воде для охлаждения кокса в резервуаре 3 для образующихся при охлаждении кокса стоков до 50 мг/л. При использовании в данном примере рассматриваемого способа определяли экологические показатели качества окружающего воздуха, измеряя газовым хроматографом в соответствии со стандартом GB/T14678-93 на мониторинг качества воздуха содержание в нем H2S, метилмеркаптана, диметилсульсульфида и метилдисульфида, а также определяли в соответствии с GB/T14675-93 интенсивность неприятного запаха в воздухе «методом сравнения типов запаха в трех точках». Измерения показали, что данный пример эффективно решил проблему очистки образующихся при охлаждении кокса стоков в процессе перегонки нефти по химической технологии и делает теперь процесс низкотемпературного коксования не загрязняющим окружающую среду, реализуя тем самым цель экологически чистого производства.

Результаты сравнения работы установки до и после переоборудования были следующими:

1. загрязнение воздуха:

до переоборудования:

башня с охлаждающей водой выделяла неприятный запах, неприятный запах исходил и от бассейна для маслоотделения;

после переоборудования:

отсутствие запаха;

2. ресурсосбережение и полезность:

до переоборудования:

рециркуляции подвергали часть воды, тяжелую нефть повторно не использовали или использовали лишь незначительно, а весь нефтяной газ улетучивался;

после переоборудования:

всю воду подвергали рециркуляции, 98% тяжелой нефти использовали повторно, 90% нефтяного газа использовали повторно и потребление воды уменьшилось на 95%;

3. производительность установки:

до переоборудования:

температура воды для охлаждения кокса не отвечала стандарту, что сказывалось на эффективности низкотемпературного коксования;

после переоборудования:

температура воды для охлаждения кокса полностью соответствовала стандарту.

Из этого следует, что применение соответствующего настоящему изобретению способа позволило эффективно решить проблему очистки образующихся при охлаждении кокса в процессе низкотемпературного коксования стоков, т.е. добиться реализации полноты обработки коксовой мелочи и последующего полного ее использования, полноты циркуляционной обработки воды и полноты циркуляционной обработки масла, а также эффективного проведения не сопровождающихся выделением загрязнений сбросов, что позволяет развивать процесс перехода к экологически безопасному нефтехимическому производству в промышленных масштабах.

Все цитированные в этом изобретении положения цитированы как положение в настоящей заявке, точно так же как и каждое из них цитировано индивидуально в качестве положения. Хотя настоящее изобретение и было описано в деталях с целью ясности и понятности, что касается обсуждения описания настоящей заявки, специалисты в данной области техники хорошо представляют себе, что в настоящем изобретении могут быть сделаны различные дополнения и модификации без отклонения от идеи и существа настоящего изобретения. Такие дополнения и модификации не выходят за рамки пунктов прилагаемой формулы изобретения и их эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коксование в псевдоожиженном слое с получением топливного газа | 2015 |

|

RU2688547C2 |

| ПРОИЗВОДСТВО-ОБОГАЩЕНИЕ БИТУМА С ОБЩИМ ИЛИ РАЗЛИЧНЫМИ РАСТВОРИТЕЛЯМИ | 2006 |

|

RU2403275C2 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| Способ получения нефтяного кокса (варианты) | 2019 |

|

RU2719849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 2015 |

|

RU2698107C2 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ ГИДРИРОВАНИЯ В РЕАКТОРЕ | 2010 |

|

RU2545330C2 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2277118C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ДЛЯ ПРОИЗВОДСТВА ДОПОЛНИТЕЛЬНОГО КОЛИЧЕСТВА ДИЗЕЛЬНОГО ТОПЛИВА И ПРОПИЛЕНА | 2010 |

|

RU2562238C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

Изобретение относится к очистке загрязненных маслами стоков и раскрывает способ очистки образующихся при охлаждении кокса в процессе замедленного коксования стоков в нефтехимической отрасли. Способ включает в себя следующие этапы: охлаждение стоков, образующихся при охлаждении кокса в процессе замедленного коксования до 5-55°С при абсолютном давлении 0,1-0,25 МПа для получения охлажденных стоков; разделение охлажденных стоков на твердое вещество и жидкость для получения фазы коксовой мелочи и жидкой фазы; последующее разделение полученной жидкой фазы для получения масляной фазы и водной фазы и дальнейшее отделение воды от полученной масляной фазы для получения отделенной масляной фазы. Оборудование для осуществления способа содержит башню с коксовой насадкой, смеситель для охлаждения стоков, сепаратор для отделения коксовой мелочи, масляно-водный сепаратор и резервуар для масла. Технический результат состоит в уменьшении затрат на оборудование при хорошей эффективности обработки образующихся при охлаждении кокса стоков, эффективное предотвращение загрязнения серой, сбережение ресурсов и увеличение полноты использования ресурсов, а также повышение эффективности низкотемпературного коксования. 2 н. и 12 з.п. ф-лы, 1 ил.

1. Способ обработки образующихся при охлаждении кокса стоков, состоящий из следующих этапов:

(a) охлаждение стоков, образующихся при охлаждении кокса в процессе замедленного коксования до 5-55°С при абсолютном давлении 0,1-0,25 МПа для получения охлажденных образующихся при охлаждении кокса стоков;

(b) осуществление разделения охлажденных образующихся при охлаждении кокса стоков на твердое вещество и жидкость для получения фазы коксовой мелочи и жидкой фазы;

(c) последующее разделение полученной жидкой фазы для получения масляной фазы и водной фазы и

(d) дальнейшее отделение воды от полученной масляной фазы для получения отделенной масляной фазы.

2. Способ по п.1, в котором количество коксовой мелочи в образующихся при охлаждении кокса стоках составляет 0,01-2% по весу.

3. Способ по п.1, в котором после того, как водная фаза охлаждена путем теплообмена до 5-50°С, 60-90% этой воды поступает путем циркуляции воды в процесс низкотемпературного коксования, в то время как 10-40% этой воды смешивается с образующимися при охлаждении кокса стоками.

4. Способ по п.1, в котором на этапе (d) вода отделяется от полученной масляной фазы путем гравитационного осаждения и эта отделенная вода используется путем вовлечения ее в процесс циркуляции воды; одновременно отделенная масляная фаза поступает на повторную обработку путем циркуляции масла или используется при перегонке нефти путем смешивания с сырой тяжелой нефтью.

5. Способ по п.1, при котором по завершении процесса низкотемпературного коксования процесс обработки образующихся при охлаждении кокса стоков продолжается до тех пор, пока содержание коксовой мелочи в образующихся при охлаждении кокса стоках не снизится до 0,01% по весу.

6. Оборудование для обработки образующихся при охлаждении кокса стоков, содержащее:

башню (1) с коксовой насадкой; соединенный с башней (1) с коксовой насадкой смеситель (29), который используется для охлаждения поступающих из башни (1) с коксовой насадкой стоков, образующихся при охлаждении кокса; сепаратор (5) для отделения коксовой мелочи, используемый для разделения образующихся при охлаждении кокса стоков, смешанных в смесителе (29); закрытый бункер (2) для кокса, соединенный с выходным отверстием (18) для фазы коксовой мелочи в сепараторе (5) для отделения коксовой мелочи; масляно-водный сепаратор (6), соединенный в выходным отверстием (19) для жидкой фазы в сепараторе (5) для отделения коксовой мелочи; и резервуар (9) для масла, соединенный с выходным отверстием (22) для масляной фазы в масляно-водном сепараторе (6) и используемый для дальнейшего разделения масляной фазы.

7. Оборудование по п.6, в котором сепаратор (5) для отделения коксовой мелочи соединен также с резервуаром (3) для образующихся при охлаждении кокса горячих стоков, в который образующиеся по охлаждении кокса стоки поступают из имеющегося в этом сепараторе выходного отверстия (18) для фазы коксовой мелочи.

8. Оборудование по п.6, в котором масляно-водный сепаратор (6) соединен также через свое выходное отверстие (21) для водной фазы с теплообменником (7), а резервуар (8) для охлаждающей кокс воды, который соединен с теплообменником (7) и в котором находится вода для охлаждения кокса, охлажденная теплообменником до температуры ниже чем 50°С, соединен с башней (1) с насадкой для кокса и смесителем (29) соответственно.

9. Оборудование по п.6, в котором резервуар (9) для масла соединен также с сепаратором (5) для отделения кокса, который циклично использует поступающую из нижней части резервуара (9) для масла воду, и башней (1) с коксовой насадкой, которая циклично использует отделенную масляную фазу из верхней части резервуара (9) для масла, соответственно.

10. Оборудование по п.7, в котором насос (4) для горячей воды используется для перекачки образующихся при охлаждении кокса стоков, расположен между резервуаром (3) для образующихся при охлаждении кокса горячих стоков и сепаратором (5) для отделения коксовой мелочи, а насос (4) для горячей воды предпочтительно является нагнетательным насосом, управляемым способом регулирования частоты.

11. Оборудование по п.6, в котором смеситель (29) является смесителем типа Вентури или струйным насосом.

12. Оборудование по п.6, в котором сепаратор (5) для отделения коксовой мелочи является гидроциклоном или гравитационным сепаратором.

13. Оборудование по п.6, в котором масляно-водный сепаратор (6) представляет собой циклонный масляно-водный сепаратор.

14. Оборудование по п.8, в котором теплообменник (7) выбран в единственном числе или в большем количестве из теплообменников типа теплообменника с воздушным охлаждением, теплообменника пластинчатого типа, теплообменника пластинчато-ребристого типа и теплообменника спирально-слоистого типа, которые соединены параллельно или как последовательно, так и параллельно.

| ТЕКСТИЛЬНОЕ ПОЛОТНО ИЗ АРАМИДНОГО ВОЛОКНА И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2533134C2 |

| Способ охлаждения и очистки коксового газа от нафталина | 1979 |

|

SU857239A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| JP 6287563 A, 11.10.1994. | |||

Авторы

Даты

2009-05-27—Публикация

2005-04-11—Подача