Изобретение относится к автоматическим установкам для управления экзотермическими процессами гидрирования на твердом катализаторе в производствах ряда химических и нефтехимических продуктов (в частности фурановых, фторорганических и других соединений). Такие процессы характеризуются высокой скоростью изменения температуры в реакторе при нарушен-ии технологического режима, что вызывает необходимость разработки эффективной системы управления тепловым режимом, а также создания «адежной системы заишты катализатора в случае аварии.

Известна автоматическая установка для управления экзотермическим П|роцесоом, включающая реактор с твердым катализатором, подогреватели и регулирующие клапаны, установленные на линви подачи входного продукта и хладагента, блок выделения максимальной температуры, соединенный своим выходом с ПИ-регулятором через электропневмопреобразователь, нормирующие преобразователи, связанные с датчиками температуры по числу контролируемых точек, и логические блоки «И, «ИЛИ.

Недостатками таких установок являются низкая эффективно1сть упр.авле:н1ия прощеюсом и низкая надежность системы защиты катализатора, что обусловливается неудачными решениями существующих схемных взаимосвязей между блоками и узлами управления данных установок.

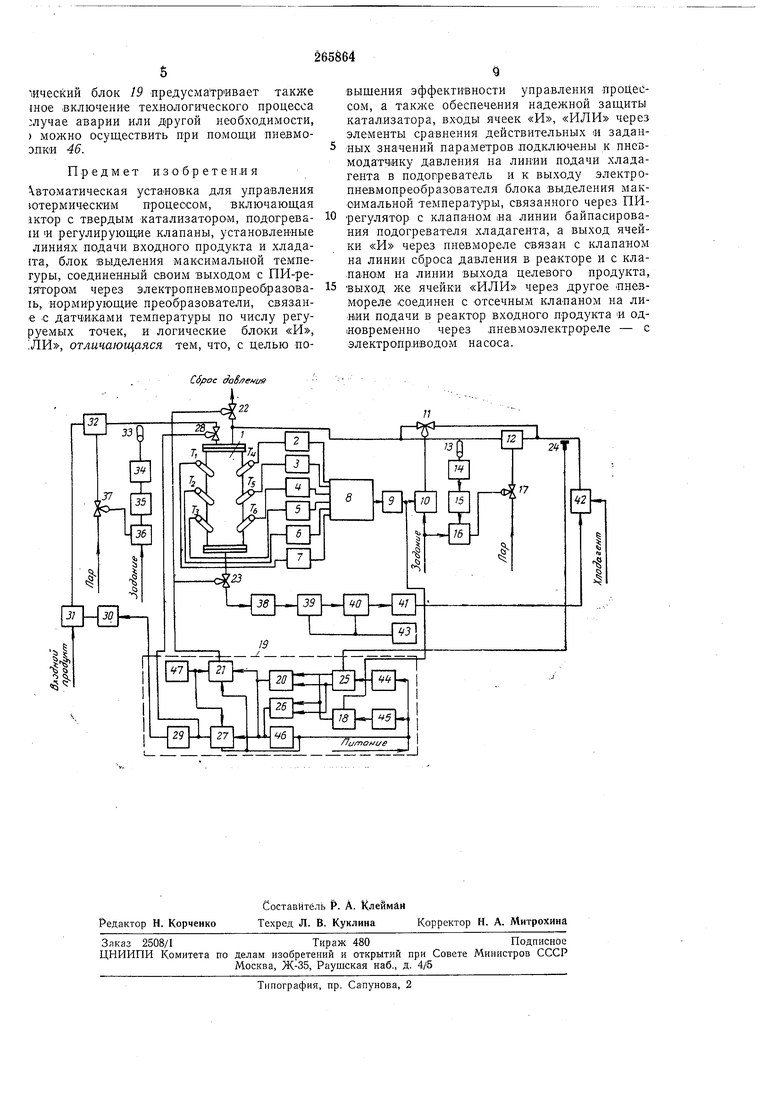

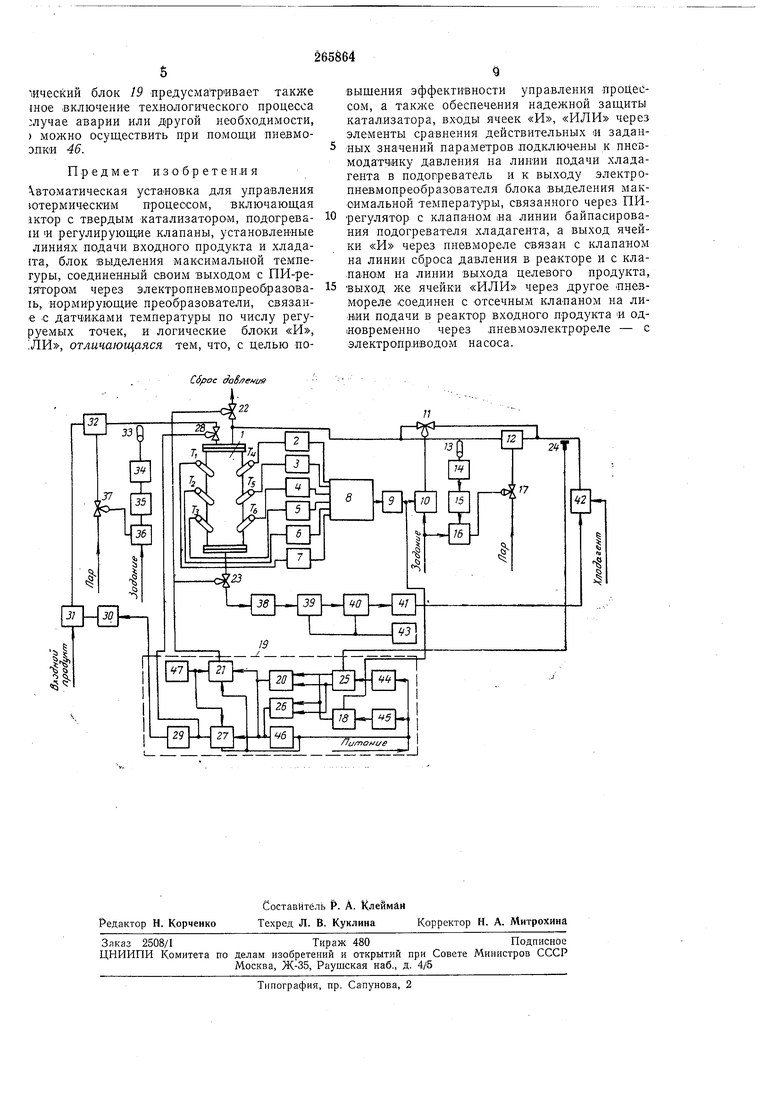

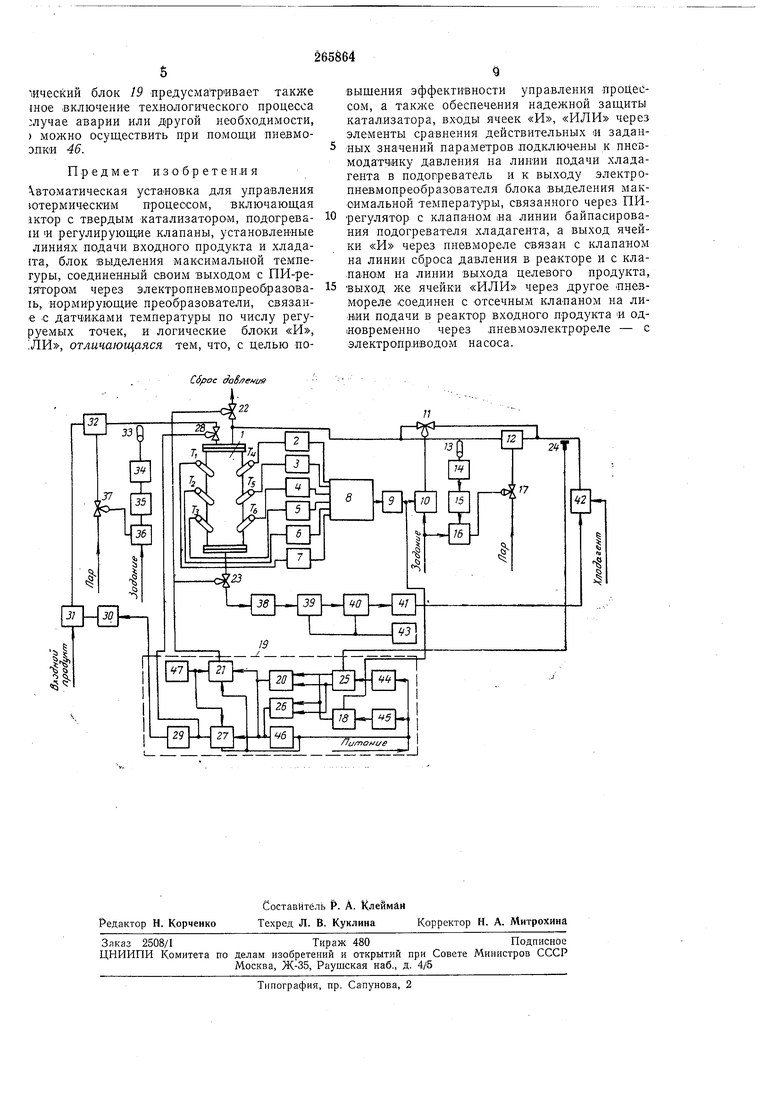

Цель изобретения - повыщение эффективности управления экзотермическим процессом, а также обеспечение надежной защиты катализатора. Это достигается тем, что входы ячеек «И, «ИЛИ через элементы сравнения действительных и заданных значений параметров подключены к пневмодатчику давления на линии подачи хладагента в подогреватель и к выходу электропневмопреобразователя блока выделения максимальной температзры, соединенного через ПИ-регулятор с клапаном на линии байпасирования подогревателя хладагента, а выход ячейки «И через пневмореле связан с клапаном на линии сброса давления в реакторе и с клананом на линии выхода целевого продукта, выход лее ячейки «ИЛИ через другое пневмореле соединен с отсечным клапаном на линии подачи в реактор входного продукта и одновременно через пневмоэлектрореле - с электроприводом насоса. На чертеже изображена блок-схема описываемой установки.

В реакторе / по высоте зон катализатора установлены термопары TI-Ге, выходы которых через нормирующие преобразователи 2-7 соединены с блоком 5 выделения и сигналиэлектропневмопреобразователь 9 подключены к входу ПИ-регулятора 10, управляющего работой пневмоклапана 7/ на линии байпасирования подогревателя 12 хладагента. На линин выхода хладагента из подогревателя 12 находится датчик температуры 13, связанный через нормирующий преобразователь 14, электропневмопреобразователь 1-5 и ПИ-регулятор 16 с клапаном 7 на линии подачи пара В подогреватель. Электропневмопреобразователь 9 через элемент сравнения 18 логического блока 19, ячейку «И 20 и пневмореле 21 соединен с клапаном 22 на линии, сброса давления в реакторе и с клапаном 23 на линии выхода целевого продукта. На линии входа хладагента в подогреватель 12 установлен датчик давления 24, который через элемент сравнения 25, ячейку «ИЛИ 26 .и пневмореле 27 соединен с отсечным клапаном 25 на линии подачи входного продукта в реактор и одновременно через пневмоэлектрореле 29- с электроприводом 30 насоса 31. Выход этого насоса связан с подогревателем 32 входного продукта. На линии выхода подогревателя 32 установлен датчик температуры 33, соединенный через нормирующий преобразователь 34, электропневмопреобразователь 35 и ПИ-регулятор 36 с клапаном 37 «а линии -подачи пара в подогреватель. Выход клаиана 23 через холодильник 38, сепаратор 39, ловушку 40 и компрессор 4} соединен с ресивером 42, выход которого связан со входом подогревателя 12. Кроме того, выходы сепаратора 39 и ловушки 40 соединены со сборником 43 целевого продукта. Элемент сравнения 25 связан с задатчиком 44 критического давления хладагента и элемент сравнения 8 - с задатчиком 45 критической температуры катализатора. Выход каждого элемента сравнения подключен на входы ячеек «И 20, «ИЛИ 26, а пневмокнопки 46 и 47 - к пневмореле 21 и 27. Устройство работает следующим образом. Сигналы с термопар поступают в нормирующие преобразователи 2-7, в которых преобразуются в унифицированные сигналы .постоянного тока и подаются в блок 8 выделения максимальной температуры. Этот блок может быть представлен, например, з виде логической схемы максимума с усилителем постоянного тока. С блока 8 сигнал, проПорциональный максимальной температуре, через электропневмопреобразователь 9 подается на ПИ-регулятор 10, управляющий работой пневмоклапана / на линии байпасирования подогревателя 12 хладагента. При отклонении температуры в реакторе от заданной в ту или другую сторону пневмоклапан 11 изменяет количество хладагента, идущего по линии байпасирования подогревателя, тем са.мым увеличивая или уменьшая температуру хладагента на входе в реактор, а следовательно, и темнературу в самом реакторе. ля, нормирующий преобразователь 14, электропневмопреобразователь 15 и ПИ-регулятор 16, работает по сигналу отклонения температуры от заданной с воздействием на регулирующий клапан 17, установленный на линии подачи нара в подогреватель. Для возвращения нневмоклапана 11 в исходное состояние после отработки сигнала отклонения температуры в реакторе от заданной ПИ-регуляторы y/lty U W и 1о имеют совмещенный вход задания. Система регулирования температуры входного продукта, включающая датчик температуры 33 на линии выхода из подогревателя 32, нормирующий преобразователь 34, электропневмопреобразователь 35, ПИ-регулятор 36 и регулирующий клапа« 37 на Л|ИН1Н1И нюдачи пара в подогреватель 32, работает аналогично системе регулирования температуры хладагента. Расходы хладагента и входного продукта поддерживаются постоянными при помощи известных систем стабилизации. В логическом блоке 19 для управления используются сигналы по температуре в реакторе и давлению хладагента, которые снимаются с электропневмопреобразователя 9 и датчика давления 24. Этн сигналы поступают на элементы сравнения /8 н 25, причем на входы этих элементов сравнения также подают сигналы от задатчиков 45 и 44 критического значения температуры в реакторе и критического значения давления хладагента. За критическую температуру взята те.мпература, при котор10Й катализатор может выйти из строя. В качестве критического давления берется такое пониженное давление хладагента, которое может вызвать повышение температуры в реакторе до критической для данного катализатора. . Алгоритм работы логического блока 19 таков, что сброс давления в реакторе и пре:к|ращение подачи входного продукта происходят лишь тогда, когда температура в реакторе и давление хладагента достигают критического значения. В случае достижения критического значения только одним параметром происходит лищь отсечка подачи входного продукта. Выбор такого алгоритма работы блока 19 обеспечивает надежную защиту катализатора в следующих аварийных ситуациях: при понил :ении давления до критического (что моментально вызывает повыщение температуры в реакторе до критической) срабаывают ячейки «И, «ИЛИ, сигналы с них через пневмореле 21 и 27 закрывают клапаны 23 и 28 и открывают клапан 22 сброса давлеия в реакторе, одновременно через пневмоэлектрореле 29 отключается насос 31; при повыщении температуры в реакторе до критической срабатывает ячейка «ИЛИ, сигнал с которой через нневмореле 27 закрывает клапан 28 на линии подачи входного продукта в реактор и через нневмоэлектрор-еле 29 отключает насос 31. Сброс пневмореле 21 и 27 с блокировки шческий блок 19 предусматривает та.кже iHoe включение технологического процесса ;лучае аварии или другой необходимости, ) можно осуществить при помощи пневмоэлки 46. Предмет изобретения втоматическая установка для управления ютермическим процессом, включающая iKTOp с твердым катализатором, подогреваш |и регулирующие клапаны, установленные линиях подачи входного продукта и хлада1та, блок выделения максимальной темпегуры, соединенный своим выходом с ПИ-ре1яторам через электропневмопреобразова1ь, нормирующие преобразователи, связане -с датчиками температуры по числу регуруемых точек, и логические блоки «И, ЛИ, отличающаяся тем, что, с целью повыщения эффективности управления процессом, а также обеспечения надежной защиты катализатора, входы ячеек «И, «ИЛИ через элементы сравнения действительных 1И заданных значений параметров подключены к пневмодатчику давления на линии подачи хладагента в подогреватель и к выходу электропневмопреОбразователя блока выделения максимальной температуры, связанного через ПИрегулятор с клапаном на линии байпасирования подогревателя хладагента, а выход ячейки «И через нневмореле связан с клапаном на линии сброса давления в реакторе и с клаnaHOiM на линии выхода целевого продукта, выход же ячейки «ИЛИ через другое пневмореле соединен с отсечным клапаном на линии подачи в реактор входного продукта и одновременно через лневмоэлектрореле - с электроприводом насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления экзотермическим процессом окисления природной серы | 1972 |

|

SU467882A1 |

| Способ автоматического управления температурным режимом технологического процесса в реакторе смешения | 1990 |

|

SU1736600A1 |

| Устройство автоматического управления реактором полунепрерывного действия | 1989 |

|

SU1675863A1 |

| Устройство для автоматического управления процессом нитрования в установке полунепрерывного действия | 1988 |

|

SU1634659A1 |

| СПОСОБ ПРОТИВОАВАРИЙНОЙ ЛОКАЛИЗАЦИИ АНОМАЛЬНЫХ РЕЖИМОВ ПРОЦЕССОВ НИТРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1991 |

|

RU2082706C1 |

| Способ регулирования уровня выгрузки ионита в колонне с пневмоимпульсной разгрузкой | 1973 |

|

SU608546A1 |

| Способ управления процессом разогрева контактного аппарата | 1985 |

|

SU1278297A1 |

| Система связи электронно-вычислительной машины с пневматическими регуляторами | 1980 |

|

SU935876A1 |

| Способ управления температурным режимом химического реактора | 1982 |

|

SU1060216A1 |

| ПНЕВМАТИЧЕСКАЯ УПРАВЛЯЮЩАЯ МАШИНА ДЛЯ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА ПОЛИЭТИЛЕНА | 1964 |

|

SU165602A1 |

22

Г

2«1

Даты

1970-01-01—Публикация